SCOR模型

出自 MBA智库百科(https://wiki.mbalib.com/)

供應鏈運作參考模型(Supply-Chain Operations Reference model,簡稱SCOR模型)

目錄 |

SCOR (Supply-Chain Operations Reference-model) 是由國際供應鏈協會 (Supply-Chain Council) 開發支持,適合於不同工業領域的供應鏈運作參考模型。1996年春,兩個位於美國波士頓的咨詢公司——Pittiglio Rabin Todd & McGrath (PRTM) 和 AMR Research (AMR) 為了幫助企業更好地實施有效的供應鏈,實現從基於職能管理到基於流程管理的轉變,牽頭成立了供應鏈協會 (SCC) ,並於當年底發佈了供應鏈運作參考模型(SCOR)。

SCOR是第一個標準的供應鏈流程參考模型,是供應鏈的診斷工具,它涵蓋了所有行業。SCOR使企業間能夠準確地交流供應鏈問題,客觀地評測其性能,確定性能改進的目標,並影響今後供應鏈管理軟體的開發。流程參考模型通常包括一整套流程定義、測量指標和比較基準,以幫助企業開發流程改進的策略。SCOR不是第一個流程參考模型,但卻是第一個標準的供應鏈參考模型。SCOR模型主要由四個部分組成:供應鏈管理流程的一般定義、對應於流程性能的指標基準,供應鏈 “最佳實施” (best practices) 的描述以及選擇供應鏈軟體產品的信息。

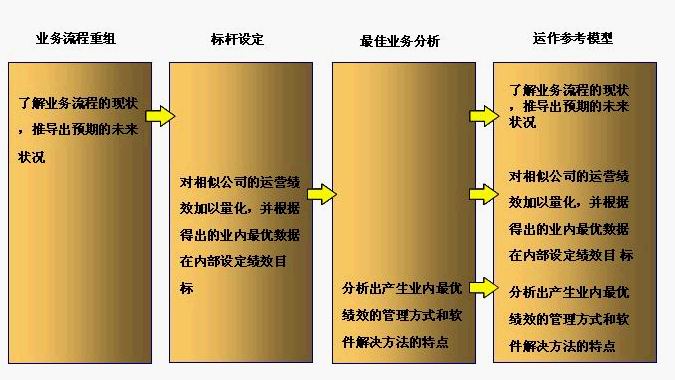

SCOR(供應鏈運作參考)模型把業務流程重組、標桿比較和流程評測等著名的概念集成到一個跨功能的框架之中。SCOR是一個為供應鏈伙伴之間有效溝通而設計的流程參考模型,是一個幫助管理者聚焦管理問題的標準語言。作為行業標準,SCOR幫助管理者關註企業內部供應鏈。 SCOR用於描述、量度、評價供應鏈配置:規範的SCOR流程定義實際上允許任何供應鏈配置;量度;規範的SCOR尺度能使供應鏈績效本衡量和標桿比較;供應鏈配置可以被評估以支持連續的改進和戰略計劃編製。

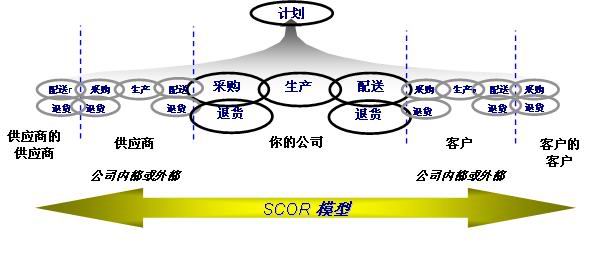

SCOR包括:

- 所有與客戶之間的相互往來,從定單輸入到貨款支付

- 所有產品(物料實體和服務)的傳送,從你的供應商的供應商到你的客戶的客戶,包括設備、原材料、配件、大批產品、軟體等。

- 所有與市場之間的相互影響,從對累計總需求的理解到每項定單的完成。

SCOR不試圖描述以下每一個商業流程或活動:

SCOR呈現但並不清楚定義:

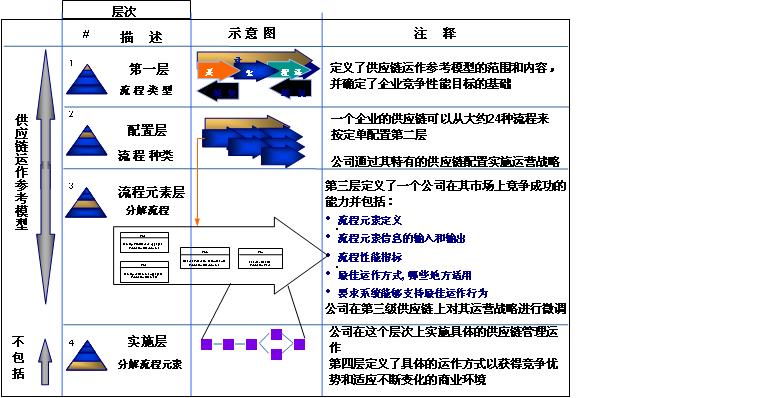

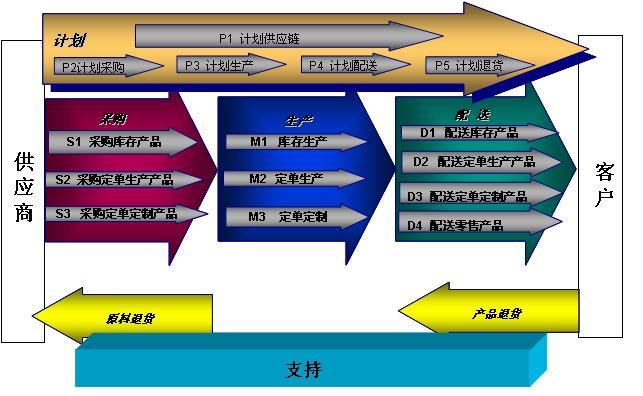

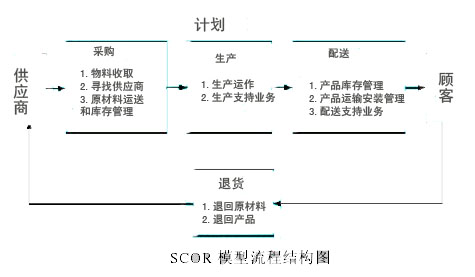

SCOR模型按流程定義可分為三個層次,每一層都可用於分析企業供應鏈的運作。在第三層以下還可以有第四、五、六等更詳細的屬於各企業所特有的流程描述層次,這些層次中的流程定義不包括在SCOR模型中。 SCOR模型的第一層描述了五個基本流程:計劃(Plan)、採購(Source)、生產(Make)、發運(Deliver)和退貨 (Return)。它定義了供應鏈運作參考模型的範圍和內容,並確定了企業競爭性能目標的基礎。企業通過對第一層SCOR模型的分析,可根據下列供應鏈運作性能指標作出基本的戰略決策:

SCOR模型建立在5個不同的管理流程之上

需求/供應計劃

- 評估企業整體生產能力、總體需求計劃以及針對產品分銷渠道進行庫存計劃、分銷計劃、生產計劃、物料及生產能力的計劃。

- 製造或採購決策的制定、供應鏈結構設計、長期生產能力與資源規劃、企業計劃、產品生命周期的決定、生產正常運營的過度期管理、產品衰退期的管理與產品線的管理等。

尋找供應商/物料收取

- 獲得、接收、檢驗、拒收與發送物料

- 供應商評估、採購運輸管理、採購品質管理、採購合約管理、進貨運費條件管理、採購零部件的規格管理

原材料運送和安裝管理

採購支持業務

- 採購業務規則管理、原材料存貨管理

生產運作

生產支持業務

- 製造業務規格管理、在製品庫存管理

產品庫存管理

- 存儲、揀貨、按包裝明細將產品裝入箱、製作客戶特殊要求的包裝與標簽、整理確認定單、運送貨物

產品運輸安裝管理

- 運輸方式安排、出貨運費調教管理、貨品安裝進度安排、進行安裝與產品試運行

配送支持業務

原料退回

- 退還原料給供應商:包括與商業伙伴的溝通、同時準備好文件資料以及物料實體的返還及運送。

產品退回

- 接受並處理從客戶處返回的產品:包括商業伙伴的溝通、同時準備好文件資料以及物料實體的返還及接受和處理。

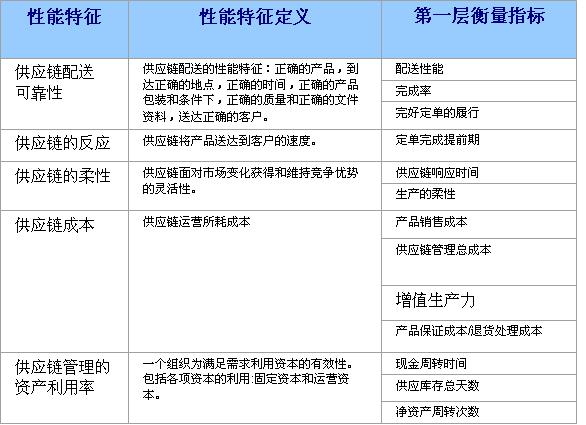

反映供應鏈性能特征,高層績效測量可能涵蓋了多個不同層次的SCOR流程。衡量供應鏈的表現與理解其運作都是一樣必要的。

- 衡量工作必須結合企業的目標。

- 衡量工作要有可重覆性。

- 衡量工作必須能對更有效地管理供應鏈提出見解。

- 衡量一定要適於所評測的流程活動。

在第二層配置層中,由26種核心流程類型組成。企業可選用該層中定義的標準流程單元構建他們的供應鏈。每一種產品或產品型號都可以有它自己的供應鏈。

每一個SCOR流程都分三種流程元素進行詳細描述:

計劃元素

調整預期的資源以滿足預期需求量。計劃流程要達到總需求平衡以及覆蓋整個的規劃周期。定期編製計劃流程能有利於供應鏈的反應時間。計劃流程同時綜合模型中的部分及企業。

執行元素

由於計劃或實際的需求引起產品形式變化,需要執行的流程包括:進度和先後順序的排定、原材料及服務的轉變及產品搬運。

支持元素

計劃和執行過程所依賴的信息和內外聯繫的準備、維護和管理。

SCOR可以用於以下途徑:

- 為支持新產品生產而計劃,建立和規劃一個公司

- 為企業進行供應鏈管理流程的再造

- 在企業範圍內實行SCOR流程,並將第一級衡量標準作為管理層的評價標準

- 將物流工作組按照計劃,採購,生產,配送和退貨五個方面進行重組

- 用於多重組織中的協同預測以及制定合同和採購訂單

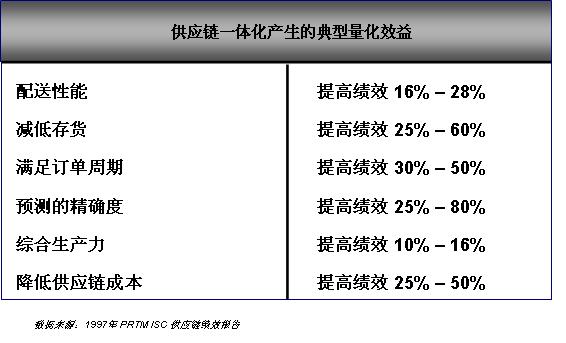

SCOR 在各個行業的廣泛應用及收益記錄:

消費食品行業

- 項目建立時間 (開始至完工)—3個月

- 投資額—$50,000 US

- 第一年投資回報—$4,300,000 US

- 項目建立時間(開始至完工)— 6個月

- 投資額—$300-500萬 US

- 第一年投資回報— $ 23,000萬 US

軟體和計劃編制

- SAP公司APO的關鍵性能指標(KPIs)就是以SCOR模型為基礎

航空和國防業

- 以SCOR為基準、利用SCOR的測量指標來規定各項性能標準、為合同和購貨定單提供依據

完善供應鏈帶來的效益:

SCOR模型中所有流程元素都有流程元素的綜合定義;迴圈周期、成本、服務/質量和資金的性能屬性;與這些性能屬性相關的評測尺度,以及軟體特性要求。值得註意的是,SCOR不是軟體指南,而是業務流程指南,但它也可作為供應鏈管理軟體開發商的參考。在許多情況下,改變管理流程即可使企業獲得最佳業績而不需要開發軟體。

SCOR模型是一個嶄新的基於流程管理的工具,國外許多公司已經開始重視、研究和應用SCOR。大多數公司都是從SCOR模型的第二層開始構建他們的供應鏈,此時常常會暴露出現有流程的低效或無效,因此需要花時間對現有的供應鏈進行重組。典型的做法是減少供應商、工廠和配送中心的數量,有時公司也可以取消供應鏈中的一些環節。一旦供應鏈重組工作完成,就可以開始進行性能指標的評測和爭取最佳業績的工作。

企業在運營中自始至終必須努力提高其供應鏈管理的效率。在提高其自身運作效率的同時,企業可以開始同供應商和客戶一道發展被稱為 “擴展企業”(Extended enterprise)的一種供應鏈成員間的戰略伙伴關係。

SCOR是第一個標準的供應鏈流程參考模型,是供應鏈的診斷工具,涵蓋所有行業。SCOR使企業間能夠準確地交流供應鏈問題,客觀地評測其性能,確定性能改進的目標,並影響今後供應鏈管理軟體的開發。國外許多公司在中國的分公司已經開始依照其在國外應用SCOR的經驗在中國應用SCOR。在中國,SCOR也開始越來越受到本土大型企業的關註。

SCOR模型用途[1]

1.分析目前供應鏈的過程

2.確立供應鏈再造和取得改進的方法

3.量化同類型企業的運作表現並設置標桿

4.總結出最好的供應鏈管理方法,並嘗試將它軟體化

案例一:基於SCOR的汽車製造企業供應鏈運作模型的構建[2]

一、引言

SCOR模型(Supply-ChainOperationReference-model,供應鏈運作的參考模型)是一個跨行業的標準供應鏈參考模型和供應鏈的診斷工具,提供了全面準確地優化各種規模和複雜程度的供應鏈所必須的方法。SCOR使企業間能夠準確地分析供應鏈的問題,客觀評價供應鏈的性能,確定性能改進的目標,併為適用供應鏈管理軟體的開發奠定基礎。自前,供應鏈協會已經發佈了它的SCOR8.0版本。

在SCOR的基礎上,建立汽車製造企業供應鏈運作模型,可以使供應鏈上各結點企業理解供應鏈的運作過程,明確整個供應鏈中的利益關係者,分析整個供應鏈的運作性能。同時,由於供應鏈運作模型採用標準術語和符號,以整個組織和所有的職能分工都能溝通的方式確立流程,並且將具體作業與性能衡量指標相結合,運作模型可以為供應鏈的改善提供依據,使企業獲取足夠的信息用以支持制訂決策。

為汽車製造企業所在供應鏈建立一套標準的業務流程,使鏈上各企業能夠準確交流供應鏈問題,並設計相應的指標體系,便於汽車製造企業衡量各業務流程績效,通過對供應鏈流程的管理與改善,提高汽車製造企業的核心竟爭力。

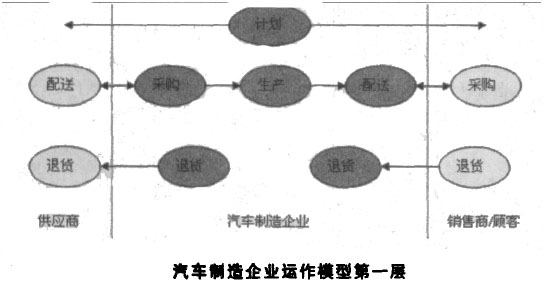

二、汽車製造企業供應鏈運作模型第一層的構建

汽車製造企業供應鏈運作模型第一層為流程類型,對供應鏈進行基本描述,目的是給出供應鏈運作參考模型的範圍和內容,以便建立競爭性業績目標。

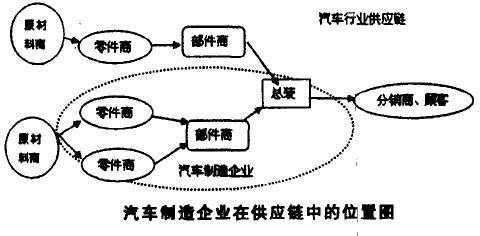

汽車行業供應鏈被公認為世界上最複雜和技術難度最大的供應鏈系統。汽車供應鏈以總裝廠為中心,有數以百計的上游零部件供應商和下游銷售商。其供應鏈主要包括供應商、總裝廠、銷售商、客戶四個環節,其中供應商有總件供應商、組件供應商以及零件供應商,經銷商分為直銷點和代理商。汽車製造企業指的是以總裝廠為核心的汽車生產商,包括總裝廠和核心零部件供應商。

汽車製造企業供應鏈運作模型第一層主要由計劃、採購、生產、配送及退貨五個流程組成。

(1)計劃(PI):計劃是根據平衡需求和供應,製作一系列行動方案,以更好地為採購、生產、配送、退貨流程服務。它包括商務規則、供應鏈業績、數據採集、庫存、資產評估、運輸、規劃配f、常規性需求和補貨等方面的計劃管理,協調供應鏈單元計劃和財務規劃。

(2)採購(Source):採購指按計劃或需求獲取物料和需要的服務。包括按庫存生產、按訂單生產以及專項生產產品所需原材料等的採購。具體工作範圍包括:制定交貨時間表,接收、驗貨、產品傳遞,授權對供應商的付款;若沒有事先確定,識別和選擇供應源。例如,對根據專項生產的產品尋找供應源;管理商務規則,評估供應商的業績,數據維護等;管理庫存,資產評枯,接收產品,供應商網路.進出口藉求以及供應合約等。

(3)生產(Make):生產主要分為按庫存生產、按訂單生產以及專項生產產品等。它的範圍包括:制定生產活動時間表,實施產品製造,例如生產、測試、包裝、暫時庫存、將產品送交發貨員等;按專項生產訂單設計生產產品;管理規章、業績、數據、在產品、設備和設施、運輸和生產網路等。

(4)配送(Deliver):為各類產品進行訂單、倉儲、運輸和裝配管理。它包括:所有訂單管理步驟,從客戶詢問、送貨報價到選擇送貨方式等;倉儲管理.裝卸貨物的接收和分揀;如果需要安裝,在客戶處接收和檢驗產品;給客戶開具發票;管理髮貨中的商務規則、業績、信息、成品庫存、資產評估、運輸和生產周期等。

(5)退貨(Return):退貨流程與任何原因的退貨和交付後的客戶支持相聯繫,包括將原材料返回給供應商和顧客的退貨,返回的產品則包括次品、MRO產品以及剩餘產品。所有退回缺陷產品的步驟,從承諾退貨到給出產品退回時間表,接收、檢驗、交付退回產品、退回替換等;退回產品的步異,從承諾退貨,到產品退回時間表,確定產品狀態,傳遞產品、檢驗產品,以及產品處理,要求召回的批准;退回剩餘產品的檢驗步驟,從識別過剩庫存、計劃運輸、接收退回產品、授權批准、檢驗退回的產品、處理退回的過剎產品等;管理退貨中的企業規則、業績、數據歸集、退貨庫存、資產評估、網路配置、常規需求和補充等。

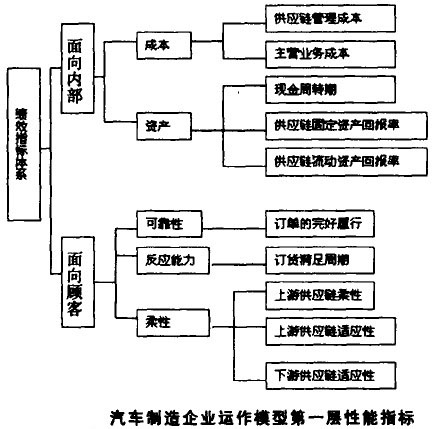

根據SCOR模型以及汽車行業供應鏈特點,構建汽車製造企業第一層運作模型。如圖1所示。

與供應鏈績效分類直接相關聯的就是層次的測t指標,每一層的評價指標用於側t供應鏈的結點企業在市場競爭中實現其預期定位的成功程度。供應鏈關鍵績效評價指標體系包括績效分類以及每一層模型中各績效類型所對應的指標。

第一層指標是根據低層指標制定的,它可能並不直接與第一層流程緊密相關,而是從總體上跨越多個流程而設計的指標,因此也是基礎的指標體系。根據最新的SCOR版本,將汽車製造企業第一層績效指標設計如下圖。

三、汽車製造企業供應鏈運作模型第二層的構建

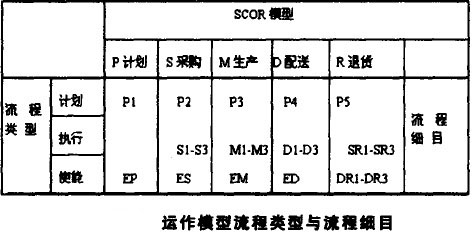

運作模型的第二層是配置層,在這一層又定義了三種流程類型:計劃類型、執行類型、使能類型。汽車製造企業通過這三種類型跟第一層的基本流程類型的關係,就可以得出包含30個供應鏈管理核心流程細目的配置供應箱(如下圖)管理者可從配t工具箱中選擇適合的流程.用來具體配里符合實際的供應鏈。每一種產品或產品型號都可以有它自己的供應鏈。

其中,(1)P1為總計劃,P2採購計劃,P3生產計劃,P4配送計劃,PS退貨計劃。

(2)採購S,生產M,配送D三種工作流程,第1位編碼1,2,3,4的含義為:1為製造後庫存,2為根據訂單生產,3為專項生產產品。例如PZ為配送根據訂單生產的產品。

(3)R1為退回缺陷產品,R2為退回MRO產品,R3為退回剩餘產品。

(4)基本流程前加E表示基本流程的支持流程,如EP表示計劃支持流程,ED表示配送支持流程。

汽車製造企業指的是以總裝廠為核心的汽車生產商,包括總裝廠和核心零部件供應商。汽車製造業專業性很強,產品結構複雜,零部件組成種類繁多,因此,零件供應商數量龐雜。

組件供應商數量比零件供應商少.主要是接收零件進行組裝,並向總裝廠和總成件供應商提供組件或自身生產的零件。汽車供應鏈中的總成件供應商數t很少,主要是接收組件組裝,向總裝廠提供組件或自身生產的零件。總裝廠是整個供應鏈的核心企業,接受零件和組件進行整車的裝配、銷售工作,同時還負貴整個供應鏈的產品開發、市場開發、客戶管理、譽後服務等主要職責。汽車行業的銷咨集道主要有直銷點和代梢點,尤其以代銷商渠道為重,大部分的面對終端客戶的銷售工作由代理商完成。汽車製造企業在供應鏈中的位置如下圖所示。

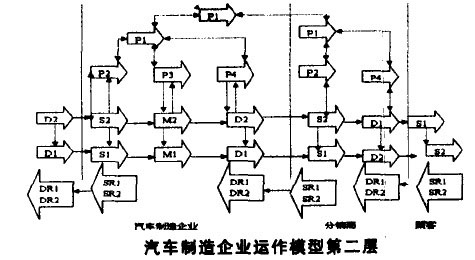

我國汽車製造企業的運作模式主要有傳統的生產後庫存的生產模式、基於經銷商訂單的模式、真實的行單驅動模式、個性化的訂單生產模式等,很多企業在新舊產A、不同車型上還採用一些混合的方式。但總體來說,傳統的生產後庫存的生產模式仍舊是國內汽車的主導生產模式,基於經銷商訂單的模式也為我國很多汽車製造企業所採用.按訂單生產模式是一種趨勢,目前,國內採用大規模定製生產模式實際上也就是傳統的大規模生產方式與現代的基於訂單生產的一種裸合,實現了優勢互補。

根據SCOR模型、汽車製造行業的特點及國內汽車製造企業的運作模式,構建出汽車製造企業第二層運作模型,如下圖所示。

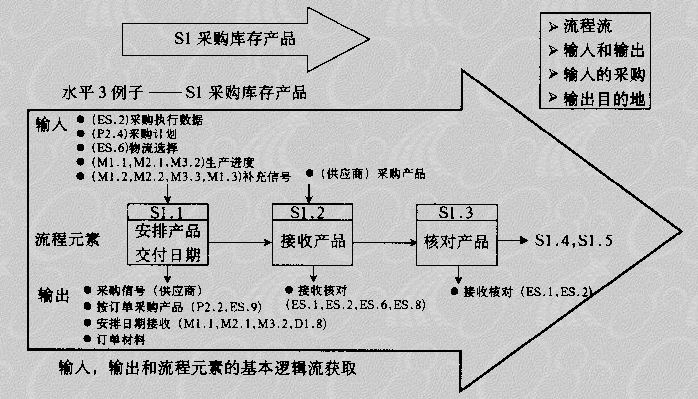

四、汽車製造企業供應鏈運作模型第三層的構建

供應鏈運作模型第三層是流程元素層,它定義了企業能否在特定市場中取得成功的競爭實力。這一層把第二層的每個流程細目分解為詳細的流程元素信息,汽車製造企業在這一層上可以根據SCOR模型對其運營戰略進行微調。

第三層的具體工作包括:流程要素的定義、各項要素的輸人信息和輸出信息、各項流程要素的業績評價、可行的最佳實踐、能支撐最佳實踐的系統容量等。進一步,需要分析該流程要素的業績評價指標。所選擇的有用指標將通過實際悄況和目標的對比直觀地體現出供應鏈的整體表現。

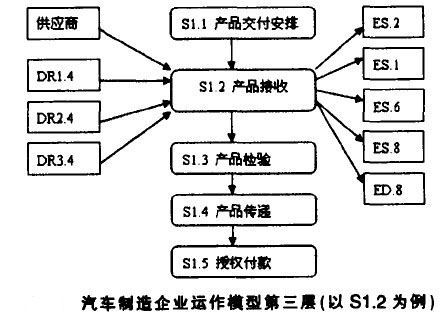

在運作模型的第二層,S1表示製造後庫存生產模式下的採購流程,該流程主要由五個環節構成,包括產品交付安排、產品接收、產品檢驗、產品傳遞及授權付款等。同時,在第三層中還包含各環節的相關輸入輸出信息,如產品接收環節,所接收的產品有四個來源:供應商提供的產品、接收來自DR1.4的缺陷產品的退貨、接收來自DR2.4的MRO產品的退貨、接收來自DR3.4的過剩產品的退貨。同時,在產品接收環節,輸出的信息涉及的環節有五個:ES.1採購支持系統中的業績評估、ES.2採購支持系統中的企業採購制度管理、ES.6中的產品運輸管理、ES.B採購支持系統中的進/出口需求管理、ED.8配送支持系統中的進/出口需求管理。具體如下圖所示。

同時,在模型第三層,還需進行各項流程要素的業績評價指標的設計,以及最佳時間分析等,如產品交付安排環節,設計的指標主要有體現可靠性的在供應商交貨周期內形成計劃的百分比,體現響應能力的變化周期時間指標,體現柔性的單次工程變化天數,體現成本的生產與管理成本指標,以及體現資產的資金周轉率指標等。對該環節進行最佳實踐分析可採取的措施如應用EDI電子交易、實行VMI、降低庫存等。

五、汽車製造企業供應鏈運作模型第四層及以下的構建

第四層及以下都是實施層,企業可以對流程元素進一步分解。這一層定義了獲得競爭優勢的實踐,對已配置的特定供應鏈進行實施。同時,根據環境的變化,對實施方案不斷進行調整,從而獲得持續的競爭優勢。

如在汽車製造行業的生產後庫存產品的交貨流程中,根據企業的實際情況,其接收訂單環節又可以分為接收訂貨、訂貨信息錄人、客戶信用檢查、與客戶商定價格等。而這裡有些環節還可以繼續細分作業,如客戶信用檢查又可以分為進人信用評級界面、檢查信用額度、財務介人等作業。如此層層分解,直到在實施過程中不能再細分為止。具體如圖7所示。

主要是研究了汽車製造企業供應鏈運作模型的構建,在SCOR模型的基礎上,側重於構建模型各個層次的標準業務流程,在運作模型衡盤指標體系、模型最佳表現及其特征描述系統方面還應進一步研究。構建汽車製造企業供應鏈運作棋型,可以為汽車製造企業及其供應鏈提供一個衡盆、管理以及控制的標準和手段,使各成員之間更好地溝通,達到提高競爭優勢的目標。SCOR模型是非常優秀的管理工具,如果能將它深人地應用於汽車行業,一定能對行業產生深遠形響。

案例二:基於SCOR模型對綠色採購管理研究[3]

一、供應鏈SCOR模型及綠色採購

供應鏈運作參考模型(supply chainoperations reference model,SCOR)是在1996年由兩個位於美國波士頓的咨詢公司PRTM和AMR成立的國際供應鏈協會提出的模型。該模型不是第一個流程參考模型,卻是第一個標準的供應鏈參考模型,它能夠使企業間準確地交流供應鏈問題,客觀地評測其性能,確定性能改進的目標,並影響今後供應鏈管理軟體的開發。而綠色供應鏈的SCOR模型,將綠色製造的思想融入到傳統的SCOR模型中,將其改造為綠色供應鏈的運作模型。該模型主要分為3個層次:

第1層是表示流程類型,描述了5個基本流程:計劃、採購、生產、配送和退貨。

它定義了供應鏈運作參考模型的範圍和內容,並確定了企業競爭性能目標的基礎。第2個層次是配置層,表示流程種類。

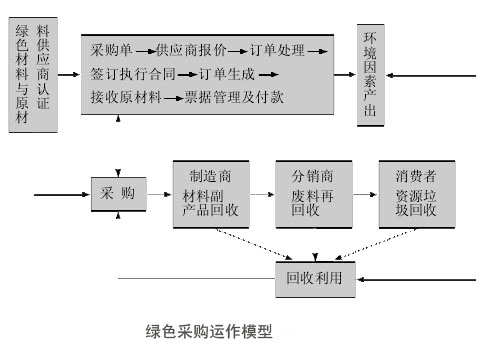

在這一層次中每個流程都分3種流程元素進行描述,包括:計劃元素、執行元素和支持元素。而許多公司正是靠這一層次來實行其運營戰略。第3個層次是流程元素層,它定義了企業在其市場上競爭成功的能力,對第二層進行了更加細化,也方便企業對運營戰略的微調。例如,在採購庫存產品中,要安排產品交付日期、接收產品和核對產品等。綠色供應鏈的SCOR模型要求供應鏈設計人員在設計一開始就充分考慮到產品整個生命周期中,從概念形成到產品報廢處理的所有因素,它包括了質量、成本、進度計劃、用戶需求、資源的優化利用、廢棄物的產生以及回收等情況,如下圖所示。

目前的綠色供應鏈管理理論認為其核心企業應用集成管理的思想或考慮和強化環境因素在綠色供應鏈的領域中,主要包括4個環節:採購、製造、銷售和回收。而其中,綠色採購是綠色供應鏈的中心環節。所謂綠色採購主要包含兩層意思:

一是指產品本身不含有危害人體健康的有害化學物質;

二是指在製造產品的過程中沒有使用污染環境和有害人體的有害化學物,沒有產生污染環境的廢物,也沒有造成對環境的污染。當這兩者都符合相關要求,才稱之為綠色採購。

綠色採購的實質是以採購源頭控制的方式來減少企業後期的治理成本、企業責任成本,並以此保護自然環境,提升企業的公共形象等來提高企業的績效。

二、綠色採購的與傳統採購的比較

採購,作為供應鏈的第一個環節,要求進行採購的企業要確立環保意識,綠色供應鏈管理融合了供應鏈管理和環境管理的思想,使綠色採購與傳統採購區別開來。

1.採購目標方面。

傳統採購只將關註的重點放在原材料的價格上,而綠色採購比傳統採購更註重綠色成本的控制。例如,是否合理利用資源,是否節約能源、廢棄物和排放物如何處理與回收,環境影響是否做出評價等。成本降低了自然會導致價格的下降,說明綠色採購目標更接近採購目標的實質,也更具有遠見性。

2.採購人員轉變方面。

對於採購人員的素質要求,由傳統的只需掌握一般知識技能到現在的要求採購人員具要有高度環保意識。具體來說,必須熟悉本公司所用的各種原料的品種及其相關的衛生標準、衛生管理辦法及其它相關法規,瞭解各種原輔料可能存在的衛生問題;對於定型包裝的食品,必須仔細查看包裝標識或者產品說明書,防止購進假、冒、偽、劣產品等。

3.產品的生產周期方面綠色採購要考慮產品的生產周期,也就是說考慮產品在資源開發、生產、運輸、銷售、使用和廢舊物品的處理處置等各個環節的環境屬性。要選擇採購在每個環節毒性很小或對生態系統影響的較少的產品。不能採購不符合環境保護要求的產品,也不能採購生產環境不達標的企業的產品。

4.在供需雙方方面。

綠色採購不再僅僅只是採購方與供應商的一種簡單買賣關係,而是更傾向建立一種長期的、互利互惠的合作關係,這種由傳統雙方博弈轉變而來的戰略合作伙伴關係,體現了企業內外資源一體化與優化的特色。

5.在採購模式方面。

首先,綠色採購比傳統採購更處於主動位置,不再是單純被動地採購現有資源,而是更加積極地尋求資源。例如,許多大型跨國公司的採購範圍遍佈世界各地。其次,為訂單而採購更有利於企業的資金周轉,不會導致貨物的囤積,給企業註入更多新鮮活力。最後,從對採購商品管理到對供應商管理的轉變加快了企業的採購效率,節約了採購成本。

因為供應商是採購的源頭,控制源頭是綠色採購實現的基礎。

6.在績效標準方面。

傳統供應鏈績效的主要考核指標有4個方面:即供應、過程管理、交貨運送和需求管理。而對於綠色採購與綠色供應鏈的績效方面的研究,國外主要集中在大型企業的應用方面,國內主要集中在綠色供應鏈概念的引入以及環境績效方面的評價。主要考慮的因素有3個:經濟、顧客、環境。

①針對經濟方面,包括4個方面:訂貨量、訂貨提前期、庫存量和採購價格。具體來說,要選擇合適的地方、採購最好的的原材料、選取價格最合理的材料並以最優質的服務及時運送到最佳地點。

②針對消費者滿意方面,從顧客方面考慮,主要註重於消費者對產品的綠色程度的要求,同時需要考察顧客對產品的認可程度,特別註重綠色供應鏈的回收與再處理環節,方便消費者對於廢物的回收與處理的需要。

③針對環境方面,主要考察整個採購過程對環境法規的遵循情況,環境質量管理、環境治理和污染物利用情況;嚴格根據供應商環境評價體系選擇合適的供應商;採購時儘可能從綠色供應商處採購綠色原材料。

三、綠色採購管理運作模型

採購管理運作模型是針對SCOR模型的第2個配置層,單獨把採購這一部分拿出來進行分析。由於綠色採購是多種因素的共同作用結果,所以主要從商品的選擇、商品的供應商的選擇、商品的運輸3個部分來看綠色採購運作模型,如下圖所示。

1.商品的選擇。

超市業採購商品主要是對商品的種類、數量、質量和包裝進行選擇。傳統超市採購的商品種類繁多,主要分為4個部分:食品類,包括生鮮食品、農副食品、保健食品;日用品類,包括個人衛生用品、家庭生活用品、護膚品;電器類;服飾類,包括衣服、鞋、帽子、食品、飾品。與傳統採購不同的是綠色採購要選取綠色原材料,主要把握兩個原則,

一是對於食品類,要採購無污染的,不含有害化學物質的,對人體身體無害的食物;

二是對於非食品類的要採購選用與環境友好兼容的材料、零部件來替代有毒、有害及有輻射性的材料,用可再生、可再迴圈利用的新材料或易於降解和再加工的材料製作的物品。

商品採購的數量必須具有合理的經濟理由,保持材料的適當供應和維持最經濟的存量才能不浪費資源,使資源最大化地被利用。對商品的質量管理,要求商品達到環境標準,如獲得採購商認可的綠色採購體系認證、ISO14000認證,等等。商品的包裝要採用綠色包裝,堅決排除嚴重浪費資源和破壞環境的豪華型或者超標型包裝,最大限度地使用迴圈材料或者綠色替代材料。

2.供應商的選擇。

與傳統供應鏈環境下供應商的衡量標準不同,在綠色採購環境下,對供應商的選擇除了質量、成本、交付與服務這4個因素外,最大區別是要考慮供應商的環境表現。供應商的環境評價體系分為3個部分:

①環境質量指標。生產中污染物排放情況,主要環境質量指標的達標率,各種環境資源(包括水、木材、石油、礦產等)的耗用量,有毒有害材料、物品的使用,“三廢”排放量,廢棄物的處理和迴圈利用,包裝物回收率等。

②環境管理指標。建立環境管理制度和管理體系的情況,排放未達標的污染物,排污費交納,參與或承擔的污染管理控制,通過相關認證體系等。

③環境投入指標。主要指清潔生產技術開發費用、新型設備購買投入、環境管理技術開發和維護人員投入、員工綠色知識教育培訓費用等。

企業按照綠色採購供應商的評價標準對每個供應商進行有效評估,可以選出達標的企業,不達標的企業取消其供應商資格。

3.商品的運輸。

傳統採購中的商品運輸主要存在的問題是,運輸車輛的燃油消耗和污染造成了環境污染並加劇了城市交通阻塞。

而綠色採購中的商品的運輸則科學地解決了這個問題。可以從2個方面著手:一是從企業到分銷商或零售商的過程。

①加強配送的計劃性。對鮮活的食品,應實行定時定量申請、定時定量配送制,防止資源浪費;對於普通商品,要根據超市銷售情況確定一個合適的存貨量,再據此存貨量確定一個合理的訂貨周期,由配送中心綜合考慮協調,建立一個定期申請、定期配送制度。

②確定合理的配送路線。在滿足超市的配貨要求下,根據配貨中心的配貨能力範圍,配貨量不超過車輛的規定載重量,最大限度地節約配貨時間。這樣減少了運輸車輛的燃油消耗造成的環境污染,也緩解了城市交通阻塞,降低貨運成本。二是從分銷商或零售商到消費者的過程。這個過程最主要的是分銷商或零售商要融入綠色營銷的理念。要把企業自身利益、消費者需要和環境利益統一起來,向消費者宣傳綠色消費的觀念,使綠色概念貫穿定價、促銷和分銷的每個營銷環節。

綠色採購環節是綠色供應鏈管理中最重要的一個環節。我國目前超市業對綠色採購遠遠落後與西方發達國家的跨國超市。從綠色採購模型來看,綠色採購模型比傳統採購模型更具有經濟效益,而且更方便引導企業去按照“綠色標準”來進行採購,不僅節省了人力、物力、財力,更使企業的運營能力有了很大的提高。

綜上所述,針對SCOR模型,企業應該採取的措施是:

①研發自己的綠色產品。主要應抓好綠色設計、綠色生產和綠色銷售等幾個環節。

②制定適當的綠色供應商評價標準。企業與供應商協調達到一致的標準才是可行的。

③建立一個綠色運輸體系。主要是指有效利用車輛,消除交錯運輸、迂迴運輸,減少車輛運行,提高配送效率等。

案例二:寶鋼出廠物流的SCOR模型分析[4]

一、寶鋼出廠物流現狀分析

1.寶鋼物流的優勢

目前,寶鋼通過管理層面與技術層面的不斷改進和提高,已經在一體化出廠物流方面取得了一定的成績和優勢,這些優勢包括:(l)豐富的物流管理人才儲備。隨著寶鋼股份的成長壯大,物流管理人才不斷走向成熟,物流人才的質和量實現了跨越式發展。

(2)先進的物流管理信息平臺。寶鋼股份作為信息化帶動工業化的先進典範,已具有建立先進物流管理信息平臺的硬體基礎。同時,寶鋼運輸管理信息系統的建成投用,規範的物流管理的信息流轉模式,為建立一體化物流管理信息平臺提供了軟體基礎。

閹)強大的運輸潛能。在現有的生產管理體制下,運輸能力無法從根本上得到發揮。同時,從目前一體化管理角度來看,這種能力的儲備又是豐富的運輸資源,能夠為一體化管理創造巨大的利潤空間。

(4)集團公司一體化管理力度加大。隨著集團公司推進集中管理的不斷深入,物流一體化管理將作為其中的一項有效控制手段,應提升到一定的高度加以研究實踐。

2.寶鋼出廠物流急需解決的問題

寶鋼目前已基本具備物流管理優勢。根據寶鋼出廠物流一體化的戰略思想,寶鋼目前亟待解決的出廠物流問題包括以下方寶鋼出廠物流的SCOR模型分析面:

(l)倉庫的規劃與合理利用。目前寶鋼倉庫總使用面積為61563m2總堆存能力為134500噸,但是倉庫往往出現空置面積較多或者堆存空間不夠的現象,這與鋼鐵產品的需求不穩定有關;同時,寶鋼“十一五”規劃建設,也需要充裕的倉庫與之相適應。

(2)提高配載效率。目前寶鋼的火車配載以人工操作為主,每次一裝車出庫需要現場操作人員手工獲得到庫的產品信息,管理員憑經驗手工計算配載方案。

因此,需要設計一個決策支持系統來幫助配載人員減少裝載方案確定時間、減少車皮等待裝卸時間、降低車皮的空載率。

(3)合理利用和科學管理框架資源。一直以來,配合框架車作業的框架長期以來無論從配置的數量、結構還是日常的管理上,都未得到過應有的重視和科學的管理,在目前生產的運行過程中,框架配置一些不合理的方面逐步凸現,已成為影響框架車總體運行效率進一步提高的一個因素。

二、出廠物流與供應鍵管理的關係

美國物流管理協會(CLW,CouncilOflogisticsManagement)認為,物流為供應鏈的一個子集,並且是供應鏈的一個重要的表現形式。從價值鏈的角度看,供應鏈是一條聯接供應商到用戶的增值鏈,而在MichaelPOrter的價值鏈模型中eq,為企業創造價值的活動包括基本價值活動和支持價值活動。前者是與生產有關的活動,後者為基本價值活動提供資金和基礎設施的支持。

其產品增值的五大主要活動為入廠物流、生產運營、出廠物流、市場營銷和售後服務,其中出廠物流是上下游價值鏈的銜接,還與市場營銷和售後服務活動相關。如果企業的出廠物流所有相關活動都比其競爭對手具有成本和效益優勢,能為企業的產品增加更多價值的話,其出廠物流將是重要的競爭資源。

因此,出廠物流的研究是供應鏈研究的一個重要方面,許多供應鏈管理的思想和方法可以用於出廠物流管理中,同時出廠物流的研究對於豐富供應鏈管理理論和方法也具有重要價值。特別是在將出廠物流看作一個體系進行研究的時候,由於出廠物流體系本身也是一條小型的供需鍵,這條鏈上體現出的很多特性和及鏈上組織的行為,跟供應鏈上的節點有很多相似性和可比性,這樣,借鑒供應鏈建模的思想和方法,並將其應用於出廠物流~體化的研究是可行且有現實意義的。

三、出廠物流SCOR模型的現狀分析建議

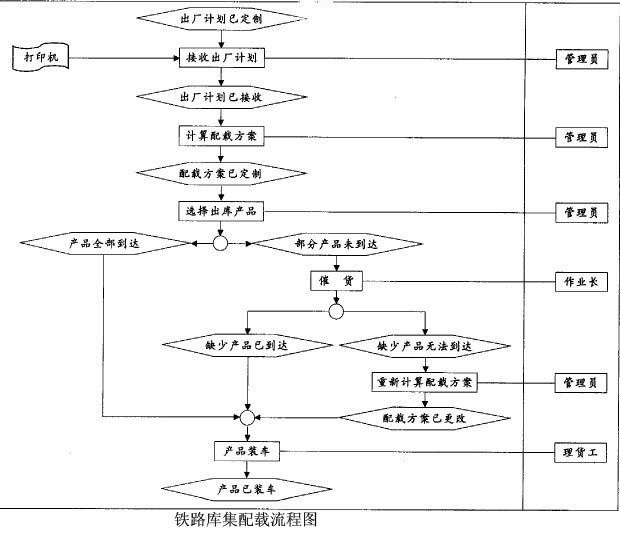

由於寶鋼出廠物流體系涉及到的流程很多,篇幅所限,不在此—一列舉所有的流程。以代表性的“鐵路庫集配載”為例建立流程圖,如圖

物流模擬參數:

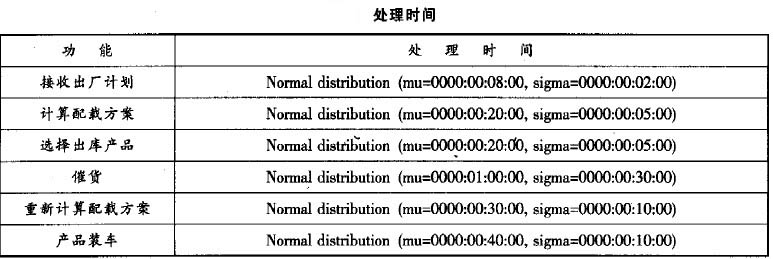

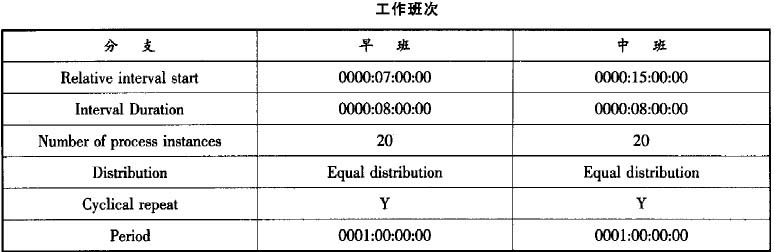

對於該EPC流程模型的各模擬參數設置如下表所示:

功能分支概率

| 分支 | 概率 |

| 產品全部到達 | 0.60 |

| 部分產品到達 | 0.40 |

| 缺少產品已到達 | 0.80 |

| 缺少產品無法到達 | 0.20 |

組織人員數據

| 崗位 | 人數 |

| 作業長 | 1 |

| 管理員 | 3 |

| 理貨工 | 3 |

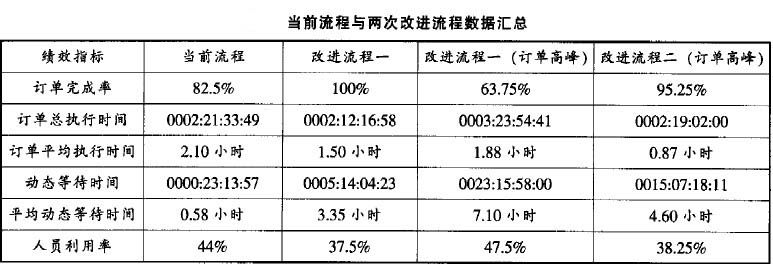

模擬結果:將該EPC模型在ARIS中轉化為模擬模型,並運行一個工作日的時間,可以得到當天處理的出廠計劃40單時的以下模擬結果:見下表

寶鋼鐵路庫出廠物流的部分性能指標

| 指標 | 數值 |

| 定單完成率 | 82.5% |

| 定單平均執行時間 | 2.1小時 |

| 平均動態等待時間 | 0.58小時 |

| 人員平均利用率 | 44% |

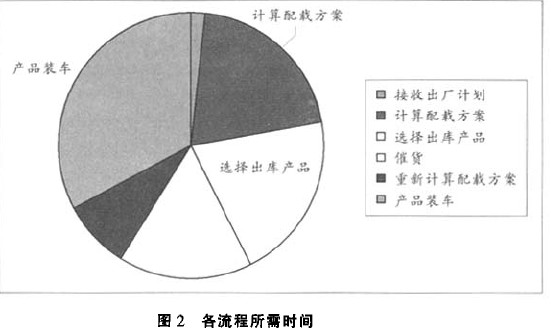

從下圖中還可以看到“產品裝車”“計算配載方案”和“選擇出庫產品”所需的時間遠遠大於其功能,是流程瓶頸所在,需要加以改進。

四、出廠物流改進

1.流程改進一:

根據當前的模擬流程和流程瓶頸,我們首先選擇對“選擇出庫產品”這一功能進行改進,引入“智能配載系統”取代當前的人工計算方法,這將使得“計算配載方案”這一功能又原來的20分鐘降到15分鐘,並且由於使用了電腦計算配載方案,出廠計劃可以直接由9672系統下載到本地電腦,取消了原來的“列印出廠計劃”這一過程。

通過這一流程的改變,可以使整個訂單的完成率達到100%,訂單總執行時間減少了近10個小時,平均執行時間從2.l小時時降低到了1.5小時,管理員利用率從49%降低到36%,即可以進一步減少管理員的數量。並且此時的“產品裝車”已經成了鐵路庫出廠物流的瓶頸。

2.流程改進二:

雖然這樣改進的流程已經可以完成當天的所有出廠計劃,但是一旦進入到訂單高峰期,每天的出廠計劃將遠遠大於40單,並區每年這樣的訂單高峰期將持續長達兩個月之久。以每天完成80單出廠計劃為例,我們就可以發現當前的流程還不能滿足客戶的需求,每天的訂單完成率只有圄2各流程所需時間63.75%,而動態等待時間高達23天。

於是我們根據新的瓶頸所在,再一次改進出廠流程。首先將原先被動的等待末端庫送來產品改為根據配載結果通知末端庫發貨,這樣可以保證送來的產品可以立即被裝車,省去了催貨的情況;然後引入了另一個應用程式‘咱自裝車系統”,通過電腦計算和定位產品應該在火車中擺放的坐標,並生成行車操作指令,指導行車以最高效率裝載產品,這樣不但省略了人工“選擇出庫產品”,還可以將“產品裝車”時間縮短為原來的一半,同時可以將“通知末端庫發貨”和“計算裝車順序”改為並行流程,大大減少了等待時間。通過對新的流程的模擬,我們可以發現訂單完成率上升到了96.25%,訂單平均處理時間下降到了0.87小時。

從寶鋼出廠物流管理的實際出發,結合當前鋼鐵行業的背景及物流發展的理論和時間,首先總結了鋼鐵物流的特點,其次著重分析了寶鋼出廠物流的特點,包括其優勢,存在的問題和麵臨的挑戰。

將用於供應鏈建模的SCOR模型移植到出廠物流體系的研究中,並使用ARIS軟體搭建了模擬平臺。該方法的創造性使用使得深入地、定量地研究出廠物流一體化成為可能。

和書上的差不多