精益生產

出自 MBA智库百科(https://wiki.mbalib.com/)

精益生產(Lean Production,簡稱LP),也稱精益製造(Lean Manufacturing)

目錄 |

精益生產是由美國麻省理工提出的,他們在一項名為“國際汽車計劃”的研究項目中,通過對日本企業大量調查、對比發現,日本豐田汽車公司的(Just In Time)生產組織、管理方式是最適用於現代製造的一種生產方式,這種生產方式目標是降低生產成本,提高生產過程的協調度,徹底杜絕企業中的一切浪費現象,從而提高生產效率,稱之為精益生產。[1]

與大量生產方式相比,日本所採用的精益生產方式的優越性主要表現在以下幾個方面:

1、所需人力資源--無論是在產品開發、生產系統,還是工廠的其他部門,與大量生產方式下的工廠相比,最低能減至1/2;

2、新產品開發周期—最低可減至l/2或2/3;

3、生產過程的在製品庫存—最低可減至大量生產方式下一般水平的1/10;

4、工廠占用空間—最低可減至採用大量生產方式下的1/2;

5、成品庫存—最低可減至大量生產方式下平均庫存水平的1/4;

精益生產方式是徹底地追求生產的合理性、高效性,能夠靈活地生產適應各種需求的高質量產品的生產技術和管理技術,其基本原理和諸多方法,對製造業具有積極的意義。精益生產的核心,即關於生產計劃和控制以及庫存管理的基本思想,對豐富和發展現代生產管理理論也具有重要的作用。

拉動式準時化生產

以最終用戶的需求為生產起點,強調物流平衡,追求零庫存,要求上一道工序加工完的零件立即可以進入下一道工序。

組織生產線依靠一種稱為看板(Kanban)的形式。即由看板傳遞下道向上道需求的信息(看板的形式不限,關鍵在於能夠傳遞信息)。生產中的節拍可由人工干預、控制,但重在保證生產中的物流平衡(對於每一道工序來說,即為保證對後退工序供應的準時化)。由於採用拉動式生產,生產中的計劃與調度實質上是由各個生產單元自己完成,在形式上不採用集中計劃,但操作過程中生產單元之間的協調則極為必要。

強調質量是生產出來而非檢驗出來的,由生產中的質量管理來保證最終質量.生產過程中對質量的檢驗與控制在每一道工序都進行。重在培養每位員工的質量意識,在每一道工序進行時註意質量的檢測與控制,保證及時發現質量問題.如果在生產過程中發現質量問題,根據情況,可以立即停止生產,直至解決問題,從而保證不出現對不合格品的無效加工。

對於出現的質量問題,一般是組織相關的技術與生產人員作為一個小組,一起協作,儘快解決。

團隊工作法(Team work)。每位員工在工作中不僅是執行上級的命令。更重要的是積極地參與,起到決策與輔助決策的作用.組織團隊的原則並不完全按行政組織來劃分,而主要根據業務的關係來劃分。團隊成員強調一專多能,要求能夠比較熟悉團隊內其他工作人員的工作,保證工作協調的順利進行。團隊人員工作業績的評定受團隊內部的評價的影響。(這與日本獨特的人事制度關係較大)團隊工作的基本氛圍是信任,以一種長期的監督控製為主,而避免對每一步工作的稽核,提高工作效率。團隊的組織是變動的,針對不同的事物,建立不同的團隊,同一個人可能屬於不同的團隊。

並行工程(Concurrent Engineering)。在產品的設計開發期間,將概念設計、結構設計、工藝設計、最終需求等結合起來,保證以最快的速度按要求的質量完成。各項工作由與此相關的項目小組完成。進程中小組成員各自安排自身的工作,但可以定期或隨時反饋信息並對出現的問題協調解決。依據適當的信息系統工具,反饋與協調整個項目的進行。利用現代CIM技術,在產品的研製與開發期間,輔助項目進程的並行化。

1、追求零庫存

精益生產是一種追求無庫存生產,或使庫存達到極小的生產系統,為此而開發了包括“看板”在內的一系列具體方式,並逐漸形成了一套獨具特色的生產經營體系。

2、追求快速反應,即快速應對市場的變化。

為了快速應對市場的變化,精益生產者開發出了細胞生產、固定變動生產等佈局及生產編程方法。

3、企業內外環境的和諧統一

精益生產方式成功的關鍵是把企業的內部活動和外部的市場(顧客)需求和諧地統一於企業的發展目標。

4、人本位主義

精益生產強調人力資源的重要性,把員工的智慧和創造力視為企業的寶貴財富和未來發展的原動力a、充分尊重員工;b、重視培訓;c、共同協作。

5、庫存是“禍根”

高庫存是大量生產方式的特征之一。由於設備運行的不穩定、工序安排的不合理、較高的廢品率和生產的不均衡等原因,常常出現供貨不及時的現象,庫存被看作是必不可少的“緩衝劑”。但精益生產則認為庫存是企業的“禍害”,其主要理由是:1、庫存提高了經營的成本;2、庫存掩蓋了企業的問題。

20世紀初,從美國福特汽車公司創立第一條汽車生產流水線以來,大規模的生產流水線一直是現代工業生產的主要特征。大規模生產方式是以標準化、大批量生產來降低生產成本,提高生產效率的。這種方式適應了美國當時的國情,汽車生產流水線的產生,一舉把汽車從少數富翁的奢侈品變成了大眾化的交通工具,美國汽車工業也由此迅速成長為美國的一大支柱產業,並帶動和促進了包括鋼鐵、玻璃、橡膠、機電以至交通服務業等在內的一大批產業的發展。

大規模流水生產在生產技術以及生產管理史上具有極為重要的意義。但是第二次世界大戰以後,社會進入了一個市場需求向多樣化發展的新階段,相應地要求工業生產向多品種、小批量的方向發展。為了順應這樣的時代要求,日本豐田汽車公司在實踐中摸索、創造出來了精益生產方式,被人稱為“改變世界的機器”,是繼大量生產方式之後人類現代生產方式的第3個裡程碑。

總體來說,根據精益生產方式的形成過程可以將其劃分為三個階段:豐田生產方式形成與完善階段,豐田生產方式的系統化階段(即精益生產方式的提出),精益生產方式的革新階段(對以前的方法理論進行再思考,提出新的見解)。

豐田生產方式的形成與完善階段

1950年一個年輕的日本工程師豐田英二到底特律對福特的魯奇廠進行了三個月的參觀,當時魯奇廠是世界上最大而且效率最高的製造廠,這個廠每天能生產7000輛轎車,比日本豐田公司一年的產量還要多。但豐田在他的考察報告中卻寫道:“那裡的生產體制還有改進的可能”。

豐田英二對這個龐大企業的每一個細微之處都作了審慎的考察,回到名古屋後和生產製造方面富有才華的大野耐一一起很快得出了結論:大量生產方式不適合於日本。因為第一,當時日本國內市場狹小,所需汽車的品種又很多,多品種、小批量並不適合大量生產方式的要求;第二戰後的日本缺乏大量外匯來大量購買西方的技術和設備,不能單純地仿效魯奇廠併在此基礎上改進;第三缺乏大量廉價勞動力。

戰後的日本經濟蕭條,缺少資金和外匯。日本的社會文化背景與美國是大不相同的,日本的家族觀念、服從紀律和團隊精神是美國人所沒有的,日本沒有美國那麼多的外籍工人,也沒有美國的生活方式所形成的自由散漫和個人主義的泛濫。日本的經濟和技術基礎也與美國相距甚遠。日本當時沒有可能全面引進美國成套設備來生產汽車,而且日本當時所期望的生產量僅為美國的幾十分之一。“規模經濟”法則在這裡面臨著考驗。

由此豐田英二和大野耐一開始了適合日本需要的生產方式的革新。大野耐一先在自己負責的工廠實行一些現場管理方法,如目視管理法、一人多機,U型設備佈置法等,這是豐田生產方式的萌芽。

經過30多年的努力,終於形成了完整的豐田生產方式,使日本的汽車工業超過了美國,產量達到了1300萬輛,占世界汽車總量的30%以上。

日本企業在國際市場上的成功,引起西方企業界的濃厚興趣,西方企業家認為,日本在生產中所採用的方式是其在世界市場上競爭的基礎。80年代以來,西方一些國家很重視對豐田生產方式的研究,並將其應用於生產管理。

隨著大野耐一式的管理方法取得初步實效,他的地位也得到了逐步提升,大野耐一式的管理在更大的範圍內得到應用,他的周圍同時也聚集了一些人,進一步完善方法。通過對生產現場的觀察和思考,提出了一系列革新,例如三分鐘換模法,現場改善,自働化,五問法,供應商隊伍重組及伙伴合作關係,拉動式生產等。同時這些方法是在不斷地完善中,最終建立起一套適合日本的豐田生產方式。

1973年秋天發生石油危機以後,日本經濟下降到負增長的狀態,但豐田公司不僅獲得高於其他公司的盈利,而且與年俱增,拉大了同其他公司的距離。於是豐田生產方式開始受到重視,在日本得到了普及推廣。得到了學術界的認可,吸引了一些教授對其進行研究,完成了內容的體系化。

隨著日本汽車製造商大規模海外設廠,豐田生產方式傳播到了美國,並以其在成本、質量、產品多樣性等方面巨大效果得到了廣泛的傳播。同時,並經受住了準時供應、文化衝突的考驗,更加驗證了豐田生產方式的適宜性,證明瞭豐田生產方式不是只適合於日本的文化,是普遍適用於各種文化、各種行業的先進生產方式。例如,在豐田生產系統中,最重要之處在於一旦發生小故障等問題,就停止生產線運轉。但如果是在美國,一旦停止生產線的工作,就毫無例外地要被解雇,因為工人沒有被授予可以停上生產線的權力。而且在美國這個責任自負的國度中,一旦行為失誤,將被追究責任。這種情況不僅行在於美國的汽車產業,在其他產業中也都如此,所以大家都害怕停止生產線的運轉。這就是兩國文化差異的—個例子.

豐田生產方式的系統化階段——精益生產方式的形成

為了進一步揭開日本汽車工業成功之謎,1985年美國麻省理工學院籌資500萬美元,確定了一個名叫“國際汽車計劃”(IMVP)的研究項目。在丹尼爾 “魯斯教授的領導下,組織了53名專家、學者.從1984年到1989年,用了五年時間對14個國家的近90個汽車裝配廠進行實地考察。查閱了幾百份公開的簡報和資料.並對西方的大量生產方式與日本的豐田生產方式進行對比分析,最後於1990年著出了《改變世界的機器》一書,第一次把豐田生產方式定名為 LeanProduction,即精益生產方式。這個研究成果汽車業內的轟動,掀起了一股學習精益生產方式的狂潮。精益生產方式的提出,把豐田生產方式從生產製造領域擴展到產品開發、協作配套、銷售服務、財務管理等各個領域,貫穿於企業生產經營活動的全過程,使其內涵更加全面,更加豐富,對指導生產方式的變革更具有針對性和可操作性。

接著在1996年,經過四年的“國際汽車計劃”(IMVP)第二階段研究,著出了《精益思想》這本書。《精益思想》彌補了前一研究成果並沒有對怎樣能學習精益生產的方法提供多少指導的問題,而這本書則描述了學習豐田方法所必須的關鍵原則,並且通過例子講述了各行各業均可遵從的行動步驟,進一步完善了精益生產的理論體系。

在此階段,美國企業界和學術界對精益生產方式進行了廣泛的學習和研究,提出很多觀點,對原有的豐田生產方式進行了大量的補充,主要是增加了很多IE技術,信息技術,文化差異等對精益生產理論進行完善,以使精益生產更適用性。

精益生產方式的新發展階段

精益生產的理論和方法是隨著環境的變化而不斷發展的,特別是在20世紀末,隨著研究的深入和理論的廣泛傳播,越來越多的專家學者參與進來,出現了百花齊鳴的現象,各種新理論的方法層出不窮,如大規模定製(mass customization)與精益生產的相結合、單元生產(cell production)、JIT2、5S的新發展、TPM的新發展等。很多美國大企業將精益生產方式與本公司實際相結合,創造出了適合本企業需要的管理體系,例如:1999年美國聯合技術公司(UTC)的ACE管理(獲取競爭性優勢 Achieving Competitive Excellence),精益六西格瑪管理,波音的群策群力,通用汽車1998年的競爭製造系統 (GM Competitive MFGSystem)等。這些管理體系實質是應用精益生產的思想,並將其方法具體化,以指導公司內部各個工廠、子公司順利地推行精益生產方式。並將每一工具實施過程分解為一系列的圖表,員工只需要按照圖表的要求一步步實施下去就可,並且每一工具對應有一套標準以評價實施情況,也可用於母公司對子公司的評估。

在此階段,精益思想跨出了它的誕生地——製造業,作為一種普遍的管理哲理在各個行業傳播和應用,先後出成功地在建築設計和施工中應用,在服務行業、民航和運輸業、醫療保健領域、通信和郵政管理以及軟體開發和編程等方面應用,使精益生產系統更加完善。

單元生產方式(cell production)於20世紀末首先誕生於電子產品裝配業,是指由一個或者少數幾個作業人員承擔和完成生產單元內所有工序的生產方式,也有學者將其稱為“細胞生產方式”,因為它就像人體中的細胞一樣,在細胞內部包含了新陳代謝的所有要素,是組成生命的最小單位。單元生產方式以手工作業為主,不使用傳送帶移動生產對象,根據需要也使用一些簡單的機械和自動化工具,工序劃分較粗,一個人或幾個人完成所有的工序。由於用於細胞生產方式的作業台的佈局,往往成U字型,很像個體戶的售貨攤兒,所以在日本也被稱之為“貨攤兒生產方式”(日語叫“屋台方式”)。細胞生產方式可具體分為1人生產方式、分割方式和巡迴方式3種形式。

精益六西格瑪是將六西格瑪管理法與精益生產方式二者的結合得到的一種管理方法,即LeanSigma,它能夠通過提高顧客滿意度、降低成本、提高質量、加快流程速度和改善資本投入,使股東價值實現最大化。六西格瑪是過程或產品業績的一個統計量,是業績改進趨於完美的—個目標,是能實現持續領先、追求幾乎完美和世界級業績的一個質量管理系統。六西格瑪管理法是一種從全面質量管理方法(TQM)演變而來的一個高度有效的企業流程設計、改善和優化技術,並提供了一系列同等地適用於設計、生產和服務的新產品開發工具。六西格瑪管理法的重點是將所有的工作作為一種流程,採用量化的方法分析流程中影響質量的因素,找出最關鍵的因素加以改進從而達到更高的客戶滿意度。因此,精益和6西格瑪要相互融合,一方面可以剋服了精益不能使用統計的方法來管理流程的缺點;另一方面剋服了6西格瑪無法顯著地提高流程速度或者減少資本投入的缺點。

精益生產作為一種從環境到管理目標都是全新的管理思想,併在實踐中取得成功,並非簡單地應用了一二種新的管理手段,而是一套與企業環境、文化以及管理方法高度融合的管理體系,因此精益生產自身就是一個自治的系統。

(1)優化範圍不同

大批量生產方式源於美國,是基於美國的企業間關係,強調市場導向,優化資源配置,每個企業以財務關係為界限,優化自身的內部管理。而相關企業,無論是供應商還是經銷商,則以對手相對待。

精益生產方式則以產品生產工序為線索,組織密切相關的供應鏈,一方面降低企業協作中的交易成本,另一方面保證穩定需求與及時供應,以整個大生產系統為優化目標。

(2)對待庫存的態度不同

大批量生產方式的庫存管理強調“庫存是必要的惡物”。

精益生產方式的庫存管理強調“庫存是萬惡之源”。

精益生產方式將生產中的一切庫存視為“浪費”,同時認為庫存掩蓋了生產系統中的缺陷與問題。它一方面強調供應對生產的保證,另一方面強調對零庫存的要求,從而不斷暴露生產中基本環節的矛盾並加以改進,不斷降低庫存以消滅庫存產生的“浪費”。基於此,精益生產提出了“消滅一切浪費”的口號。追求零浪費的目標。

(3)業務控制觀不同

傳統的大批量生產方式的用人制度基於雙方的“雇用”關係,業務管理中強調達到個人工作高效的分工原則,並以嚴格的業務稽核來促進與保證,同時稽核工作還防止個人工作對企業產生的負效應。

精益生產源於日本,深受東方文化影響,在專業分工時強調相互協作及業務流程的精簡(包括不必要的核實工作)——消滅業務中的“浪費”。

(4)質量觀不同

傳統的生產方式將一定量的次品看成生產中的必然結果。

精益生產基於組織的分權與人的協作觀點,認為讓生產者自身保證產品質量的絕對可靠是可行的,且不犧牲生產的連續性。其核心思想是,導致這種概率性的質量問題產生的原因本身並非概率性的,通過消除產生質量問題的生產環節來“消除一切次品所帶來的浪費”,追求零不良。

(5)對人的態度不同

大批量生產方式強調管理中的嚴格層次關係。對員工的要求在於嚴格完成上級下達的任務,人被看作附屬於崗位的“設備”。

精益生產則強調個人對生產過程的干預,儘力發揮人的能動性,同時強調協調,對員工個人的評價也是基於長期的表現。這種方法更多地將員工視為企業團體的成員,而非機器。充分發揮基層的主觀能動性。

精益生產理論與六西格瑪方法的對比[2]

精益生產方式與六西格瑪模式有相同點也有不同的地方:

- 1)文化方面。

兩種生產模式都蘊含著追求完美的文化:精益生產以“盡善盡美”為目標;六西格瑪提出的六西格瑪標準也是一種近乎完美的質量目標。但兩種生產文化起源不同,從而兩種模式操作層次有許多不同。精益生產起源於日本的文化環境,而六西格瑪起源於美國的文化氛圍。歐美人的思想註重於邏輯分析,質量管理受泰勒管理思想的影響,強調專業化,質量管理由質量管理技術人員來完成,也就是專業技術人員制定技術標準、操作標準,操作人員按標準遵命幹活。東方文化強調集體,尋求合群,註重尋求集體、社會的認同。日本專業化不強,連技術人員也在一個企業中輪換在設計、製作、質量管理等各種部門工作,他們強調以人為本,充分調動人的積極性。

- 2)戰略出發點都與質量有密切關係。

精益生產方式是基於成本、質量和縮短提前期的生產方式。精益思想的第一項原則———確定價值,就是質量管理的範疇,其核心內容之一———JIT需要高質量管理水平作保證。六西格瑪管理本身就是一種由質量管理而發展起來的管理模式,它以顧客滿意為關註的焦點,充分運用了質量管理的各種工具,吸收和運用了現在質量管理理念。

- 3)運作管理模式。

它們的實施都與PDCA的模式大同小異,都是基於流程的管理。但精益生產採用系統的觀點,基於價值增加流程來考慮整個生產鏈的管理,立足於整個生產系統的資源有效配置。精益生產強調現場的重要性,是一種基於現場改善管理的模式。而六西格瑪是基於項目管理的模式,它通過DMAIC程式的實施,有計劃有步驟地完成項目的目標,它採用的是自上而下的管理方式,由倡導者、黑帶,到綠帶、員工,一級級有機結合。

- 4)過程改進方式。

都採用連續改進的方式,兩種模式都強調過程改進不是一次能夠完成的,組織必須不斷對業務流程診斷、改進。但兩種模式中改進的方式不同。精益生產採用漸進的持續改善策略(Kaizen),沿著既定技術的路徑通過不斷改進,提供更優質的產品或服務,它不需要大的投入。六西格瑪管理強調突破性變革,要求每個項目都有突破性成就,能給組織帶來巨大的財務效益,其投入也較大。

- 5)員工培訓。

兩種模式強調人員對過程改進的重要性,所以都註重人員的培訓與管理,但側重點不同。精益生產非常重視普通員工的培訓,培訓主要是通過“乾中學”進行的,這樣有助於員工現場技能的培養,精益生產通過輪崗培養使得員工取得多種技能。而六西格瑪管理註重管理人員系統化的培訓,強調黑帶、綠帶的作用,要求他們有較多的統計學知識和問題處理技能。

- 6)分析問題的方法不同。

精益生產強調現場專家的作用,現場出現問題,員工有權停止生產,處理問題,對員工的操作技能和現場處理問題的技能有較高的要求。六西格瑪註重定量分析,通過對指標量化和分析,作出決策,避免憑經驗解決問題。

- 7)關註對象各有側重,但實現的目的相同。

精益生產方式關註的中心是消除浪費,通過消除浪費最大化地發揮資源的效率。六西格瑪關註的是變異它視波動為敵人,力求減少和消滅波動。消除浪費和減少變異都是以價值為目的,變異是產生浪費的一種途徑,減少變異可以減少浪費。

通過對比可以看出精益生產和六西格瑪管理在文化追求、戰略基礎、目的、過程改進方式、對人員的認識都是一致的;二者的區別主要是操作層上的區別,如分析問題的方法、員工培訓的側重點、運作模式等,但可以看出,這些不同並非是對立的,而是有互補的。

精益生產與六西格瑪整合的必要性與可行性[2]

- 1.精益生產與六西格瑪整合的必要性。

從前面的對比分析可以看出,精益生產與六西格瑪管理有各自的優缺點,二者如果相互吸收對方的優點,將會得到更好的績效。首先,精益生產擅長於系統分析,企業的成功取決於良好流程的有效運作,無論員工如何努力,他們都無法超越流程的設計能力範圍之外,精益生產的流程管理為六西格瑪的項目管理提供了框架。其次,精益生產需要依靠專家人才的特有知識,缺乏知識的規範性,而六西格瑪管理更好地集成了各種工具,解決問題有規範的DMAIC流程,為項目管理提供了操作性很強的管理手段。再次,精益生產註重現場專家的分析,能迅速解決現場暴露的問題,而六西格瑪管理註重於黑帶指導下的定量分析,對於複雜問題能夠找到根本原因,從而解決過程中出現的複雜問題,但它解決問題需要時間較長。針對不同的問題,需要把二者結合起來,選擇不同的處理方法,可以提高解決問題的效率和能力。最後,從操作層面看,兩個管理模式中的培訓方式、系統的改進方式等都需要整合,單一採用其中一種都是有缺陷的。

- 2.精益生產與六西格瑪整合的可行性。

首先,兩者都是持續改進、追求完美理念的典範。這是兩者精髓上的同質性,正因為如此,兩者才能有結合的可能性。

其次,精益生產和六西格瑪管理都與TQM有密切的聯繫,它們的實施都與PDCA的模式大同小異,這為兩種生產模式整合提供了基礎。

再次,從操作層面分析,精益生產與六西格瑪管理儘管有許多不同,但它們並不是對立的。例如文化方面,當今的管理都強調整合東西方文化,吸收不同文化的優點,以有利於管理;培訓方式、系統的改進方式等都是可以整合的。

精益生產與六西格瑪管理整合的途徑[2]

要整合精益生產與六西格瑪管理,形成精益六西格瑪,需要做到:

- 1)組織管理的整合

系統中有兩條線,一條是以各級價值流管理人員為主貫穿於業務流程中;一條以黑帶、綠帶等為線索貫穿於項目管理中,二者交叉結合。其中以第一條線為主,是相對穩定的,人員也是全職的;而第二條線中除了黑帶外其他是兼職的,黑帶、綠帶等人員的培訓必須增加精益理論的內容。精益六西格瑪中價值流最高級責任人必須由一名公司副總經理擔任(可以為運作管理副總經理),他同時是六西格瑪管理的倡導者。

- 2)實施流程的整合

整合中需要在組織戰略框架下把精益思想的精益原則與六西格瑪的DMAIC結合起來。實施流程採用新的定義—測量—分析—改進—控制的流程,稱之為DMAICⅡ.DMAICⅡ定義階段需要進行戰略分析,利用精益思想定義的價值分析流程,在此框架下,結合六西格瑪定義階段的工具,定義改進項目;測量階段把精益生產的價值流圖、時間分析技術與六西格瑪管理工具結合,測量過程管理現狀;分析階段運用六西格瑪技術和精益流動原則結合,分析變異和浪費;改進階段按流動和拉動為原則,運用兩種模式中的所有可以利用的工具對流程增加、重排、刪除、簡化、合併,然後對具體流程穩定性和流程能力改進;最後是控制階段,除了完成六西格瑪管理控制內容外,還要對實施中產生的新問題進行總結,以便下一個迴圈對系統進行進一步完善。

- 3)工具的選擇

精益六西格瑪充分結合應用精益生產與六西格瑪的工具,不同階段主導工具的選擇可以參考圖。

案例一:精益生產理念在工業企業管理及整體佈局中的應用[3]

1.生產工藝的佈置及管理

一般的生產方式,由於考慮生產一方的方便,容易形成大批量生產,生產供貨周期變長。並由於以長期需要預測來制定生產計劃,執行生產計劃,因而不能充分適應顧客需要的變化。設備的佈局影響生產線的佈局,進而影響廠房的佈局,最終影響整體佈局。車間佈置應重視其實用性,摒棄傳統的、固定的車間外形。以生產工藝為基礎,物流運輸方便、快捷為前提,儘可能避免建築大量小型廠房,將工藝或物流相關聯的廠房建成聯合廠房形式。車間主要由生產線、倉庫及物流通道組成。精益生產理念的生產車間,車間內的物料做到一個流傳遞,使生產線更簡潔,工藝更加流暢化。提倡在必要的時刻生產必要數量的必要產品。以制止“過量生產”,杜絕各種浪費為手段達到降低成本之目的,並對市場需求的變化作出迅速而有效的反應。

具體優勢體現在:減少工序間在製品存儲量,減少流動資金的占用;及時發現質量異常,有效杜絕批量不良;實現節拍式生產,提供工作效率,充分發揮人員效能,確保生產能力;有效控制生產節拍,掌握生產進度安排;有效地縮短生產交貨周期,靈活應對市場(訂單)的變化;最少化的設備資產的投入。

易於暴露問題點,有效揭示生產運行不良環節,成為提升生產管理水平“推動力”。

2.廠區內倉儲佈置與物流組織

廠區的整體物流做到精細物流、精細供應鏈、JIT(準時制生產)、BTO(訂單式生產)、VM(I供應商管理庫存)、柔性製造、敏捷製造、零庫存、庫存最小化等。

使物流的流程、流向、流量、流速、載體等要素合理、優化;使物流協調、有序、標準、集成;實現路線簡潔,儘量緊湊,避免迂迴、倒流和往複,減少裝卸搬運環節;能協調匹配,消除瓶頸;實現路徑最短、先進先出、就近入庫、均勻存放、低層滿裝、分區存放、緊急優先、路線組合、多機協同、順序排隊、先裝後卸等策略;對運輸單元(內外車輛搬運輸送設備)實行動態跟蹤管理與調度。

企業內倉儲佈置應以精益物流概念為宗旨,合理計算倉儲面積,達到總負荷數最小的倉庫貨區的佈置方法。通過其倉庫佈置來縮短存取貨物的時間、降低倉儲管理成本。現代倉儲儘量適用於多品種,多方式的生產,避免單一、程式化,以適應現代企業的發展,提高企業的綜合競爭力。庫存規模的合理化是倉儲應合理化的核心問題之一。企業傳統的佈置原則是希望人流與物流分開,那麼在總體佈局中勢必會造成物流面積的增加,物流距離的增長,我們可以合理的組織生產物流的節拍,在不同時間上,做到人流與物流的分離。集中庫存是利用倉儲的規模優勢,以適度集中倉儲代替分散的小規模倉儲來實現合理化。

同時,電腦存取與監控系統採用電腦管理,在存時向電腦輸入時間記錄,編入一個簡單的按時間順序輸出的程式,取貨時電腦就能按時間標誌給予指示,以保證先進先出。

3.土地的綜合利用與企業的遠期發展

土地資源為不可再生資源,應節約使用,而且節約土地,提供土地利用率也是企業總平面佈置的基本原則。建廠選址時,應儘量選用荒地,少占良田,因地制宜。整體規劃中近期集中佈置,遠期預留髮展,並做到在改建、擴建時儘量不影響生產。

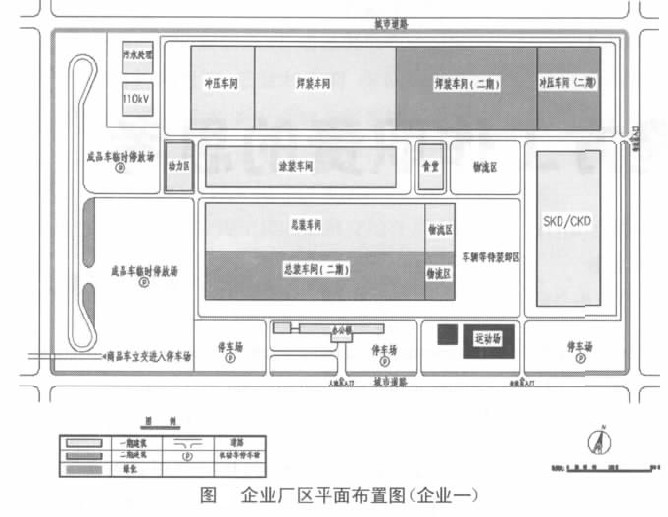

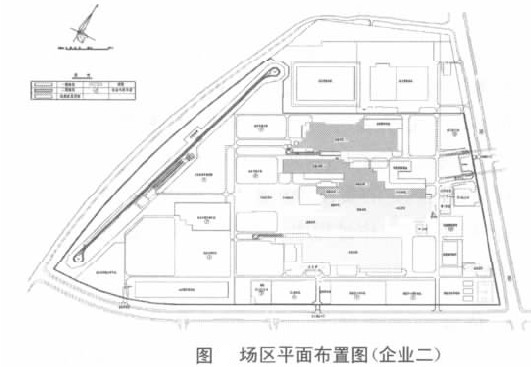

以國內某兩家汽車廠為例,其中企業一為以傳統的企業的總體佈局(見上圖)、企業二為以精益生產理論為前提佈置的總體佈局(見下圖)。我們從以下幾個方面進行分析與比較(見下表)。

企業一、企業二的總體比較

| 企業一(圖) | 企業二(圖) | |

| 生產綱領 | 一期年產5萬輛(二班、251天工作日)兩期30萬輛,合理調整產量,滾動發展。 | 一期年產15萬輛(二班、251天工作日),兩期30萬輛,併為發展留有餘地。 |

| 主要生產車間面積/m2 | 247100 | 282400 |

| 倉儲面積m2 | 54000 | 與生產車間一體。包含其中。 |

| 生產車同佈置形式及擴建方式 | 一期衝壓與焊接車車間為聯合廠房。以衝壓、焊接、塗裝和總裝由北向南順序佈置。二期衝壓。焊接車間由西向東擴建,總裝車間山北向南擴建。二期擴建時廠內運愉與車間建設會互相干擾。 | 一期衝壓、焊接和塗裝車間為聯合廠房。總裝車間與物流庫房為聯合廠房。佈置在衝壓、焊接、塗裝車間南側,二期採用鏡像的方式由南向北依次擴建。擴建時原有生產系統不會受到影晌。 |

| 各生產車間外形均為規則的矩形,內部的生產工藝線也為傳統的形式。 | 各生產車間外形與內部先進的生產工藝相符,不追求規則的矩形。 | |

| 企業的廠外運愉;原材沖非、外比件等由汽車運入外構件庫的指定位置。採用準時供貨制。由外協廠負責。 | 企業的廠外運輸:原材料,外協件等由汽車直接運入生產車間內的臨時存儲區。採用JIT供貨方式。力求精細供應鏈、VMI供應商管理庫存)和庫存最小化等。 | |

| 人流、物流組織 | 企業承擔內部各專業廠和車問之間的運輸。車間內運輸由懸鏈和電瓶牽引車來完成。 | 企業承擔內部各專業廠和車間之間的運幼.車間內運輸由懸鏈和電瓶牽引車來完成。 |

| 廠區內物流比較集中。物流線路短捷順暢,人流、物流相對分離。 | 廠區內物流馬倉儲結合。減少運輸次數與物流而積。縮短愉距離。 |

綜上所述,企業二的總體佈局及物流組織均好於企業一,現實中企業二的市場競爭力也強於企業一。精益生產理論作為現代先進的管理理論以被多種行業廣泛應用,效果明顯。企業的總體佈局,也勢必在精益生產理論的影響下,發生根本改變。

本条目由以下用户参与贡献

村姑,Vulture,苦行者,沙漠之鹰,Wwdz,Zfj3000,山林,18°@鷺島,funwmy,Angle Roh,Kuxiaoxue,Cozygu,达达,Dan,徐子晴,Cabbage,Yixi,李强,吴先生,谭辉,海洋,张云,KAER,方小莉,萝卜,华致赢企管,Gaoshan2013,连晓雾,曹树昭,刘维燎,苏青荇,Merikuri,M id 27f8d824ae29a2635a4c117b53eff692,M id d5d50877c977d058e984d231aa7ee24e,Llyn.評論(共62條)

企業必走的一步,車間實踐中。閱後受益匪淺,感謝!

謝謝,很受用

增加了新的案例 希望對你有幫助

很好.希望更新完善 謝謝

MBA智庫百科是可以自由參與編輯和修改的百科,只要簡單註冊後即可參與,期待您的加入~~

我查找了一些資料,精益製造和敬意生產有著本質的區別,而剛纔看到這篇文章,就不知道是怎麼回事了,畢竟我不懂啊。請求有識之人解答。

精益生產(Lean Production)又稱精良生產

很好,謝謝