柔性製造系統

出自 MBA智库百科(https://wiki.mbalib.com/)

柔性製造系統(Flexible Manufacturing System,FMS)

目錄 |

隨著科學技術的發展,人類社會對產品的功能與質量的要求越來越高,產品更新換代的周期越來越短,產品的複雜程度也隨之增大,傳統的大批量生產方式受到了挑戰。這種挑戰不僅對中小企業形成了威脅,而且也困擾著國有大中型企業。因為,在大批量生產方式中,柔性和生產率是相互矛盾的。眾所周知,只有品種單一、批量大、設備專用、工藝穩定、效率高,才能構成規模經濟效益;反之,多品種、小批量生產,設備的專用性低,在加工形式相似的情況下,頻繁的調整工夾具,工藝穩定難度增大,生產效率勢必受到影響。為了同時提高製造工業的柔性和生產效率,使之在保證產品質量的前提下,縮短產品生產周期,降低產品成本,最終使中小批量生產能與大批量生產抗衡,柔性自動化系統便應運而生。

自從1954年美國麻省理工學院第一臺數字控制銑床誕生後,70年代初柔性自動化進入了生產實用階段。幾十年來,從單台數控機床的應用逐漸發展到加工中心、柔性製造單元、柔性製造系統和電腦集成製造系統,使柔性自動化得到了迅速發展。

柔性製造系統是由統一的信息控制系統、物料儲運系統和一組數字控制加工設備組成,能適應加工對象變換的自動化機械製造系統,英文縮寫為FMS。FMS的工藝基礎是成組技術,它按照成組的加工對象確定工藝過程,選擇相適應的數控加工設備和工件、工具等物料的儲運系統,並由電腦進行控制。故能自動調整並實現一定範圍內多種工件的成批高效生產,並能及時地改變產品以滿足市場需求。FMS兼有加工製造和部分生產管理兩種功能,因此能綜合地提高生產效益。FMS的工藝範圍正在不斷擴大,包括毛坯製造、機械加工、裝配和質量檢驗等。

柔性製造系統是一種技術複雜、高度自動化的系統,它將微電子學、電腦和系統工程等技術有機地結合起來,理想和圓滿地解決了機械製造高自動化與高柔性化之間的矛盾。它具有設備利用率高、生產能力相對穩定、產品質量高、運行靈活和產品應變能力大的優點。

就機械製造業的柔性製造系統而言,其基本組成部分有:

1.自動加工系統。自動加工系統,指以成組技術為基礎,把外形尺寸(形狀不必完全一致)、重量大致相似,材料相同,工藝相似的零件集中在一臺或數台數控機床或專用機床等設備上加工的系統。

2.物流系統。物流系統,指由多種運輸裝置構成,如傳送帶、軌道一轉盤以及機械手等,完成工件、刀具等的供給與傳送的系統,它是柔性製造系統主要的組成部分。

3.信息系統。信息系統,指對加工和運輸過程中所需各種信息收集、處理、反饋,並通過電子電腦或其他控制裝置(液壓、氣壓裝置等),對機床或運輸設備實行分級控制的系統。

4.軟體系統。軟體系統,指保證柔性製造系統用電子電腦進行有效管理的必不可少的組成部分。它包括設計、規劃、生產控制和系統監督等軟體。柔性製造系統適合於年產量1000~100,000件之間的中小批量生產。

1.柔性製造單元。柔性製造單元由一臺或數台數控機床或加工中心構成的加工單元。該單元根據需要可以自動更換刀具和夾具,加工不同的工件。柔性製造單元適合加工形狀複雜,加工工序簡單,加工工時較長,批量小的零件。它有較大的設備柔性,但人員和加工柔性低。

2.柔性製造系統。柔性製造系統是以數控機床或加工中心為基礎,配以物料傳送裝置組成的生產系統。該系統由電子電腦實現自動控制,能在不停機的情況下,滿足多品種的加工。柔性製造系統適合加工形狀複雜,加工工序多,批量大的零件。其加工和物料傳送柔性大,但人員柔性仍然較低。

3.柔性自動生產線。柔性自動生產線是把多台可以調整的機床(多為專用機床)聯結起來,配以自動運送裝置組成的生產線。該生產線可以加工批量較大的不同規格零件。柔性程度低的柔性自動生產線,在性能上接近大批量生產用的自動生產線;柔性程度高的柔性自動生產線,則接近於小批量、多品種生產用的柔性製造系統。

柔性製造系統是一種技術複雜、高度自動化的系統,它將微電子學、電腦和系統工程等技術有機地結合起來,理想和圓滿地解決了機械製造高自動化與高柔性化之間的矛盾。具體優點如下。

第一,設備利用率高。一組機床編入柔性製造系統後,產量比這組機床在分散單機作業時的產量提高數倍。

第二,在製品減少80%左右。

第三,生產能力相對穩定。自動加工系統由一臺或多台機床組成,發生故障時,有降級運轉的能力,物料傳送系統也有自行繞過故障機床的能力。

第四,產品質量高。零件在加工過程中,裝卸一次完成,加工精度高,加工形式穩定。

第五,運行靈活。有些柔性製造系統的檢驗、裝卡和維護工作可在第一班完成,第二、第三班可在無人照看下正常生產。在理想的柔性製造系統中,其監控系統還能處理諸如刀具的磨損調換、物流的堵塞疏通等運行過程中不可預料的問題。

第六,產品應變能力大。刀具、夾具及物料運輸裝置具有可調性,且系統平面佈置合理,便於增減設備,滿足市場需要。

柔性製造系統的發展趨勢大致有兩個方面。

柔性製造系統的發展趨勢一方面是與電腦輔助設計扣輔助製造系統相結合,利用原有產品系列的典型工藝資料,組合設計不同模塊,構成各種不同形式的具有物料流和信息流的模塊化柔性系統。

柔性製造系統的發展趨勢另一方面是實現從產品決策、產品設計、生產到銷售的整個生產過程自動化,特別是管理層次自動化的電腦集成製造系統。在這個大系統中,柔性製造系統只是它的一個組成部分。

1.模塊化的柔性製造系統

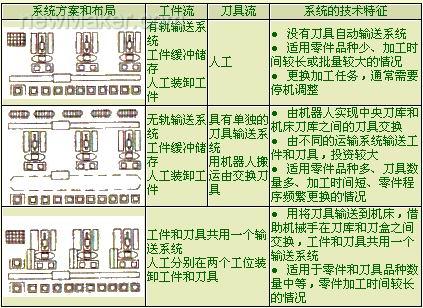

為了保證系統工作的可靠性和經濟性,可將其主要組成部分標準化和模塊化。加工件的輸送模塊,有感應線導軌小車輸送和有軌小車輸送;刀具的輸送和調換模塊,有刀具交換機器人和與工件共用輸送小車的刀盒輸送方式等。利用不同的模塊組合,構成不同形式的具有物料流和信息流的柔性製造系統,自動地完成不同要求的全部加工過程。圖1是典型模塊化柔性製造系統特征圖。由圖1可見,刀具的供給方式、工件的輸送存儲和交換方式,是影響系統複雜程度的最大因素。

2.電腦集成製造系統

據統計,從1870~1970年的100年中,加工過程的效率提高了2000%,而生產管理的效率只提高了80%,產品設計的效率僅提高了20% 左右。顯然,後兩種的效率已成為進一步發展生產的制約因素。因此,製造技術的發展就不能局限在車間製造過程的自動化,而要全面實現從生產決策、產品設計到銷售的整個生產過程的自動化,特別是管理層次工作的自動化。這樣集成的一個完整的生產系統就是電腦集成製造系統(CIMS)。

CIMS的主要特征是集成化與智能化。集成化即自動化的廣度,它把系統的空間擴展到市場、產品設計、加工製造、檢驗、銷售和為用戶眼務等全部過程;智能化的自動化朝深度,不僅包含物料流的自動化,而且還包括信息流的自動化。

圖2是CIMS的模型。決策層是企業的領導機構,通過管理信息系統掌握扔連接各部門的信息。虛框內是產品製造過程的信息流。生產活動的信息源來自生產對象——產品的訂貨。根據用戶對產品功能的要求,CAD(電腦輔助設計)系統提供有關產品的全部信息和數據。產品原始數據是企業生產活動初始的信息源,所以,智能化的CAD系統是CIMS的基礎。CAPP(電腦輔助工藝過程設計)系統不僅要編製工藝規程,設計工夾量具,確定工時和工序費用,還要與CAM(電腦輔助製造)系統連接,為數控機床提供工藝數據,為生產計劃、作業調度、質量管理和成本核算提供數據,井將諸如製造可能性和成本等信息反饋至CAD系統,生產計劃與控制系統是全廠的生產指揮樞紐。為使生產有條不紊地進行,必須相應建立生產數據來集系統,以此構成一個能反映生產過程真實情況的信息反饋系統。

某世界500強R公司在追求柔性製造的過程中,實現了多種生產方式並存,取得了巨大的經濟效果,在同樣的廠房設備條件下,複印機生產能力提高到原設計能力的3.5倍以上。另一家高科技跨國公司X公司在分析一條示範生產線的基礎上,發現原流水線的60%是多餘的,通過去除這些多餘的部分並對生產線進行重新組合,短短四個月就使得場地利用率提高80%,同時通過利用拆下的設備複製出比現狀高出一倍的生產能力,節省大量的擴大再生產投資

今天,企業面臨經營環境不斷變化的挑戰,市場競爭的全球化、顧客和市場需求的多樣化和不確定性、產品壽命的縮短、價格競爭的加劇等等都給企業現存的生產方式提出新的、更高的要求。為了在殘酷的競爭中生存和發展,企業就必須研究一些低成本並且能夠快速反應的製造方法,柔性製造(或柔性生產)就是這些方法的總稱。因此,與其說柔性製造是一種生產方式,還不如說是一種全新的製造理念。

我們在與客戶接觸的過程中,經常能夠聽到這樣的抱怨:

“現在生產的產品品種越來越多,用在換線的時間越來越長,因此生產效率低,庫存量也大。”

“現在的客戶都是提早兩天髮指示,第三天就要出貨,兩天時間根本就出不了產品,只能增加產品庫存來滿足客戶的需要?”

“我們每台機器的最小生產批量是200公斤,而客戶的訂單卻越來越小,有時候甚至是1、2公斤,這樣的訂單每做一次就會增加剩餘庫存,而且越積越多,只能增加倉庫來應對。”

總之,當面對客戶需求變化的時候,看起來企業可選擇的餘地並不大,很多時候只能被動接受,以增加庫存來解決問題。難道就真的沒有辦法更好地應對了嗎?這是一個需要我們認真思考的問題。否則,是以增加庫存和增加成本為代價來滿足客戶需要的話,那麼企業的生存終將受到挑戰。

最近兩年,我們作為管理顧問輔導過和正在輔導多家大型企業,如富士、施樂公司、ALPS公司以及美麗華公司等進行生產變革,具體實踐了柔性製造的變革過程。事實證明,只要我們以柔性製造的理念出發,具體研究解決問題的辦法,就能夠在不付出成本代價的條件下提高快速反應能力,滿足客戶的需要。

我們可以用幾個具體的案例來說明柔性製造的理念和實現的方法。

為了讓讀者能夠更好地理解柔性製造的意義,瞭解實現柔性製造的新思路,以下就一些有代表性的柔性製造方法進行簡單說明。

1、細胞生產方式:與傳統的大批量生產方式比較,細胞生產方式有兩個特點,一個是規模小(生產線短,操作人員少),另一個是標準化之後的小生產細胞可以簡單複製。由於這兩個特點,細胞生產方式能夠實現(1)簡單應對產量的變化,通過複製一個或以上的細胞就能夠滿足細胞生產能力整數倍的生產需求;(2)減少場地占用,細胞是可以簡單複製的(細胞生產線可以在一天內搭建完成),因此不需要的時候可以簡單拆除,節省場地;(3)每一個細胞的作業人數少,降低了平衡工位間作業時間的難度,工位間作業時間差異小,生產效率高;(4)通過合理組合員工,即由能力相當的員工組合成細胞,可以發揮員工最高的作業能力水平。如果能夠根據每一個細胞的產能給予相應的獎勵,還有利於促成細胞間的良性競爭。細胞生產線的形式是多樣的,有O 形,也有U形,有餐台形,也有推車形等等。

2、一人生產方式:我們看到過這樣的情形,某產品的裝配時間總共不足10分鐘,但是它還是被安排在一條數十米長的流水線上,而裝配工作則由線上的數十人來完成,每個人的作業時間不過10、20秒。針對這樣一些作業時間相對較短、產量不大的產品,如果能夠打破常規(流水線生產),改由每一個員工單獨完成整個產品裝配任務的話,我們將獲得意想不到的效果。同時,由於工作績效(品質、效率、成本)與員工個人直接相關,一人生產方式除了具有細胞生產的優點之外,還能夠大大地提高員工的品質意識、成本意識和競爭意識,促進員工成長。

3、一個流生產方式:一個流生產方式是這樣實現的,即取消機器間的臺車,並通過合理的工序安排和機器間滑板的設置讓產品在機器間單個流動起來。它的好處是,(1)極大地減少了中間產品庫存,減少資金和場地的占用;(2)消除機器間的無謂搬運,減少對搬運工具的依賴;(3)當產品發生品質問題時,可以及時將信息反饋到前部,避免造成大量中間產品的報廢。一個流生產方式不僅適用於機械加工,也適用於產品裝配的過程。

4、柔性設備的利用:一種叫做柔性管的產品(有塑膠的也有金屬的)開始受到青睞。從前,許多企業都會外購標準流水線用作生產,現在卻逐步被自己拼裝的簡易柔性生產線取代。比較而言,柔性生產線首先可降低設備投資70-90%以上,其次,設備安裝不需要專業人員,一般員工即可快速地在一個周末完成安裝,第三,不需要時可以隨時拆除,提高場地利用效率。

5、臺車生產方式:我們經常看到一個產品在製造過程中,從一條線上轉移到另一條線上,轉移工具就是臺車。著眼於搬動及轉移過程中的損耗,有人提出了臺車生產線,即在臺車上完成所有的裝配任務。

6、固定線和變動線方式:根據某產品產量的變動情況,設置兩類生產線,一類是滿足某一相對固定最的固定生產線,另一類是用來滿足變動部分的變動生產線。通常,傳統的生產設備被用作固定線,而柔性設備或細胞生產方式等被用作變動生產線。為了徹底降低成本,在日本變動線往往招用勞務公司派遣的零時工(Part-Time)來應對,不需要時可以隨時退回。

柔性製造總的趨勢是,生產線越來越短,越來越簡,設備投資越來越少;中間庫存越來越少,場地利用率越來越高,成本越來越低;生產周期越來越短,交貨速度越來越快;各類損耗越來越少,效率越來越高。可見,實現柔性製造可以大大地降低生產成本,強化企業的競爭力。既然柔性製造是一種全新的和高境界的製造理念,因此它值得我們以持續改善的精神去思考去創造。

在日本發源的柔性製造,由日資公司引進了中國。理光(深圳)公司實現了多種生產方式並存,在同樣的生產廠房設備條件下,總體生產能力提高到原設計能力的3.5倍以上。

FX高科技公司發現一條流水線的70%是多餘的,通過去除這些多餘的部分並對生產過程進行重新組合,短短四個月就使得場地利用率提高一倍多;而且拆下的設備可以複製出比現狀高一倍的生產能力,為擴大再生產準備的近千萬美元的投資不需要了。

柔性製造正在掀起一場跨世紀的生產力革命。

精益生產凸顯柔性製造

精益生產(Lean Production)方式最早產生於日本,是日本豐田汽車公司在上個世紀六、七十年代總結出來的一套成功的生產模式,也叫JIT( Just In Time ):在需要的時候,按照需要的數量,生產出需要的產品。精益生產方式與從前的大批量生產方式相對應,基本特點是零庫存、低成本和快速反應。如果說,上個世紀的精益生產更多追求零庫存的話,那麼,今天開始了對製造過程進行徹底變革的追求,柔性製造成了精益生產的最核心內容。

在進入21世紀之後,企業經營環境已經發生了根本的變化。由於市場競爭全球化、顧客和市場需求多樣化、個性化以及生產的相對過剩,使得產品壽命趨短,價格競爭加劇。為了在殘酷的競爭中生存和發展,企業就必須研究一些低成本並且能夠快速反應的製造方法,柔性製造就是這些方法的總稱。因此,與其說柔性製造是一種生產方式,還不如說柔性製造是一種全新的製造理念。

批量生產導致效率損耗

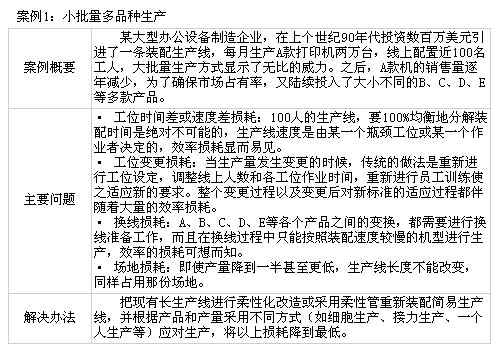

讓我們來看一看傳統大批量生產方式存在的問題。某大型辦公設備製造企業R公司,在上個世紀90年代投資600萬美元引進了一條200米長的生產線,每月生產A款印表機兩萬台,線上配置近200名工人,大批量生產方式顯示了巨大的威力。之後,A款機的銷售量逐年減少,R公司為了確保市場占有率,又陸續投入了大小不同的B、C、D、E等多款產品。

只要稍加分析,我們便能夠認識到這樣一些典型的效率損耗問題:

工位時間差或速度差損耗:200人的生產線,要100%均衡地分解裝配時間是絕對不可能的。生產線速度是由某一個瓶頸工位(時間最長工位)或作業者(速度最慢或熟練度最差的人)決定的,效率損耗顯而易見。

工位變更損耗:當生產量發生變更的時候,傳統的做法是重新進行工位設定,調整線上人數和各工位作業時間,重新進行員工訓練使之適應新的要求。整個變更過程以及變更後對新標準的適應過程都伴隨著大量的效率損耗。頻繁換線損耗:A、B、C、D、E等各個產品之間的變換,都需要進行換線準備工作,而且在換線過程中只能按照裝配速度較慢的機型進行生產,效率的損耗可想而知。

場地損耗:即使產量降到一半甚至更低,生產線同樣占用那份場地。

另一家大型金屬加工企業M公司,車間里數十臺衝壓機一字排開很是壯觀。每一臺機器的後面是大量的中間品,最常見的是兩輛大臺車,一輛裝著前工序加工後的中間品,另一輛裝著自己加工後的產品或中間品。這種生產方式的損耗也是顯而易見的:大量的中間產品庫存,占用資金和場地;中間產品在機器間的無謂搬運以及搬運工具的大量使用;某一工序的質量問題可能造成大量中間產品的報廢。

多種方式進行柔性製造

柔性製造恰好能解決傳統生產中存在的這些問題,以下一些有代表性的柔性製造方法能幫助我們很好地認識柔性製造的意義和實現柔性製造的新思路。

細胞生產方式:與傳統的大批量生產方式比較,細胞生產方式有兩個特點,一個是規模小(生產線短,操作人員少),另一個是標準化之後的小生產細胞可以簡單複製。由於這兩個特點,細胞生產方式能夠實現:(1)簡單應對產量的變化,通過複製一個或以上的細胞就能夠滿足細胞生產能力整數倍的生產需求;(2)減少場地占用,細胞是可以進行簡單複製的(細胞生產線可以在一天內搭建完成),因此不需要的時候,可以簡單拆除,節省場地;(3)每一個細胞的作業人數少,降低了平衡工位間作業時間的難度,工位間作業時間差異小,生產效率高;(4)通過合理組合員工,即由能力相當的員工組合成細胞,可以充分發揮員工最高的作業能力水平。如果能夠根據每一個細胞的產能給予員工相應的獎勵,還有利於促成細胞間的良性競爭。

一人生產方式:我們看到過這樣的情形,某產品的裝配時間總共不足10分鐘,但是它還是被安排在一條數十米長的流水線上,而裝配工作則由線上的數十人來完成,每個人的作業時間不過10、20秒。針對這樣一些作業時間相對較短的產品,如果我們能夠打破常規(流水線生產),改由每一個員工單獨完成整個產品裝配任務的話,我們將獲得意想不到的效果。

一個流生產方式:上面提到的M公司的一個流生產方式是這樣實現的:取消機器間的臺車,並通過合理的工序安排和機器間滑板的設置讓產品在機器間單個流動起來。它的好處是,(1)極大地減少了中間產品庫存,減少資金和場地的占用;(2)消除機器間的無謂搬運,減少對搬運工具的依賴;(3)當產品發生品質問題時,可以及時將信息反饋到前部,避免造成大量中間產品的報廢。一個流生產方式不僅適用於機械加工,也適用於產品裝配的過程。

柔性設備的利用:一種叫做柔性管的產品(有塑膠的也有金屬的)開始受到青睞。從前,許多企業都會外購標準流水線用作生產,現在卻逐步被自己拼裝的簡易柔性生產線取代。比較而言,柔性生產線首先可降低設備投資70-90%以上,其次,設備安裝不需要專業人員,一般員工即可快速地在一個周末完成安裝,第三,不需要時可以隨時拆除,提高場地利用效率。

臺車生產方式:我們經常看到一個產品在製造過程中,從一條線上轉移到另一條線上,移載工具就是臺車。著眼於搬動及移載過程中的損耗,有人發明瞭臺車生產線,即在臺車上完成所有的裝配任務。這樣做,不僅省去了生產線,而且搬運和移載效率大大提高。

固定線和變動線方式:根據某產品產量的變動情況,設置兩類生產線,一類是滿足最小批量的固定生產線,另一類是用來滿足變動部分的變動生產線。通常,傳統的生產設備被用作固定線,而柔性設備或細胞生產方式等被用作變動生產線。為了徹底降低成本,在日本變動線往往招用勞務公司派遣的零時工(Part -Time)來應對,不需要時可以隨時退回。

柔性製造總的趨勢是:生產線越來越短,越來越簡,設備投資越來越少;中間庫存越來越少,場地利用率越來越高;生產周期越來越短,交貨速度越來越快;各類損耗越來越少,效率越來越高。可見,實現柔性製造可以大大降低生產成本,強化企業的競爭力。

good