機械繫統

出自 MBA智库百科(https://wiki.mbalib.com/)

機械繫統(Mechanical System)

目錄 |

什麼是機械繫統[1]

機械繫統是指由許多機器、裝置、監控儀器等組成的大型工業系統,或由零件、部件等組成的機器。

機械繫統的構成[2]

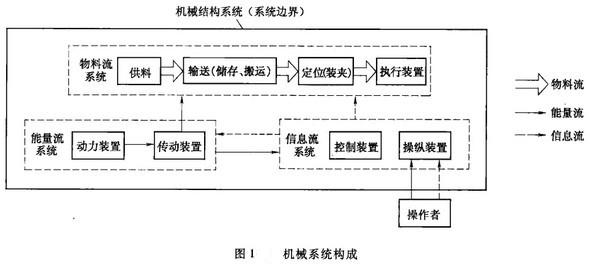

(1)物料流系統

物料是機械繫統工作的對象,機械繫統的任務就是改變物料的形狀和狀態。因此,在機械繫統中,物料流是最重要的部分,機械繫統中直接與物料接觸且使物料發生形狀和狀態變化的部分就構成了物料流系統。

(2)能量流系統

任何機器的工作都需要能量,要使物料的形狀和狀態發生變化,更需要大量的能量。因此,機械繫統中用於提供能量、轉換能量和傳遞能量的部分就構成了能量流系統。

(3)信息流系統

在物料流和能量流中,各種機構和裝置的工作和停止都要滿足一定的要求。同時,系統還要隨時發現一些故障,並給出相應的處理措施。這些都涉及信息的採集、處理以及指令的發送與接收。因此,機械繫統中用於對系統內的信息和指令進行處理的部分就稱為信息流系統。

(4)機械結構系統

結構系統在機械繫統中起著支承、連接的作用,用來安裝物料流、能量流、信息流系統中的零部件,並保證各零部件和系統之間的相互空間位置關係。結構系統由各部分結構件組成,常見的有機身、導軌、箱體、橫梁、工作台等。

機械結構系統是機械繫統的重要組成部分,其強度、剛度、動態性能和熱性能等,都對機械繫統的整體性能和功能的可靠性產生重要影響。

(5)機械運動系統

機械運動系統包含傳動系統、執行系統及操縱系統。

傳動系統是用於傳遞能量(以運動和動力的形式表現)的中間裝置。當然,當動力機能量的輸出形式完全符合工作機械的要求時,可以省略傳動部件。

執行系統通常處於機械繫統的末端,直接與作業對象接觸,其輸出是機械繫統的主要輸出,其功能是機械繫統的主要功能。因此,執行部件有時也被稱為機械繫統的工作機,其功能及性能直接影響和決定機械繫統的整體功能及性能。

操縱系統用於將人和機械聯繫起來,即把操作者施加於機械的信號,經轉換傳遞到執行部件,以實現機械繫統的起停、換向、變速、變力等目的。

機械繫統的功能要求[2]

現代機械繫統的功能要求非常廣泛,不同的機械繫統因其工作要求、追求目標和使用環境的不同,其具體功能的要求也有很大差異。

對機械產品功能的理解,人們通常是指該產品的用途、使用性能和工作能力。例如,電動機:

用途——作為原動機,用以驅動機床、電扇等各類機械。

性能——效率、壽命、振動……

能力——功率、轉速……

金屬切削機床:

用途——切去毛坯餘量,將其加工成符合規定尺寸、形狀、精度要求的零件。

性能——精度、剛度、壽命、雜訊……

能力——功率、速度……

各種機械繫統的功能要求大體可歸納為:

①運動要求:如速度、加速度、轉速、調速範圍、行程、運動軌跡以及運動的精確性等。

②動力要求:包括傳遞的功率、轉矩、力、壓力等。

③可靠性和壽命要求:包括機械和零部件執行功能時的可靠性和壽命,零部件的強度、硬度、耐磨性等。

④安全性:包括強度、剮度、熱力學性能、摩擦學特性、振動穩定性、系統工作的安全性及操作人員的安全性等。

⑤體積和重量。

⑥精度:如運動精度、定位精度等。

⑦經濟性:包括機械的設計、製造及使用、維修的經濟性。

⑧環境保護要求:如雜訊、振動、防塵、工業三廢的處理與排放。

⑨產品造型要求:如外觀、色彩、裝飾、人—機—環境的協調性等。

⑩其他特殊要求:除上述要求之外,不同的機械還可有一些特殊要求,如戶外型機械要求良好的防護和密封,食品機械、紡織機械要求不污染被加工產品等。

機械繫統設計的基本思想與特點[2]

1.機械繫統設計的基本思想

機械繫統設計的思想很早就已產生,早在1824年,卡諾在《論火的動力與發出這種動力的機器》中寫道:“任何時候都不要指望把燃料的全部熱能加以利用。如果忽略其他目標,而一味追求此點,將有害而無益。燃料的經濟性只是熱機應滿足的條件之一,在很多情況下,燃料的經濟性常常處於第二位,熱機首先應滿足可靠性、強度、壽命、尺寸等要求”。

這段話,實際包含了機械繫統設計的基本思想,即:在機械繫統(熱機)設計時不應追求局部最優(燃料的經濟性),而應該追求整體的最優(燃料的經濟性加上熱機的可靠性、強度、壽命、尺寸等綜合性能)。

2.機械繫統設計的特點

機械繫統設計必須考慮整個系統的運行,而不是只關心各組成都分的工作狀態和性能。傳統的設計方法註重內部系統的設計,且以改善零部件的特性為重點,至於各零部件之間、外部環境與內部系統之間的相互作用和影響考慮較少。零部件的設計固然應該給予足夠的重視,但全部用最好的零部件未必能組成好的系統,其技術和經濟性未必能實現良好的統一。應該在保證系統整體工作狀態和性能最好的前提下,確定各零部件的基本要求及它們之間的協調和統一。

同時,應在調查研究的基礎上搞清外部環境對該機械繫統的作用和影響,如市場的要求(包括功能、價格、銷售量、尺寸、質量、工期、外觀等)和約束條件(包括資金、材料、設備、技術、人員培訓、信息、使用環境、後勤供應、檢修、售後服務、基礎和地基、法律和政策等)。這些都對內部系統設計有直接影響,不僅影響機械繫統的總體方案、經濟性、可靠性和使用壽命等指標,也影響具體零部件的性能參數、結構和技術要求,甚至可能導致設計失敗。

此外,也不能忽略機械繫統對外部環境的作用和影響,包括該產品投入市場後對市場形勢、競爭對手的影響,運行中對操作環境、操作人員及周圍其他人員的影響等。

內部系統設計與外部系統設計相結合是系統設計的特點,它可使設計儘量做到周密、合理,少走彎路,避免不必要的返工和浪費,以儘可能少的投資獲取儘可能大的效益,其技術、經濟、社會效果往往隨系統複雜程度的增加而越趨明顯。

機械繫統設計的任務[2]

機械繫統設計的任務是為市場提供優質、高效、價廉物美的產品,在市場競爭中取得優勢,贏得用戶,並取得良好的經濟效益。產品質量和經濟效益取決於設計、製造、管理的綜合水平,而產品設計是關鍵,沒有高質量的設計,就不可能有高質量的產品;沒有經濟觀點的設計人員,絕不可能設計出經濟性好的產品。據統計,產品的質量事故中約有一半是設計不當造成的;產品成本中的60%-70%取決於設計。同時,從國民經濟支出的角度看,設計通常是產品研製的所有階段中花費最少的一個階段。但從後果看,這個階段可能是最昂貴的。例如,在科學研究中出現了及時更正只需要1元的錯誤,那麼在試驗設計時更正它的代價就會是10元,在試製階段可能增加到100元,最後在生產階段就會增加到1 000元。機械繫統設計時,特別強調和重視要從系統的觀點出發,合理地確定系統功能,增強可靠性,提高經濟性,保證安全性。

1.合理確定系統功能

一項產品的推出總是以社會需求為前提,沒有需求就沒有市場,也就失去了產品存在的價值和依據。而社會需求是變化的,不同時期、不同地點、不同社會環境就會有不同的市場行情和要求。所以,設計師必須確立市場觀念,以社會需求和為用戶服務作為最基本的出發點。

所謂需求,就是對功能的需求。用戶購買產品實際就是購買產品的功能。

按功能的性質可分為基本功能和輔助功能。基本功能是用戶直接要求的功能,體現了產品存在的基本價值。輔助功能是為了實現基本功能而附加在產品上的功能,是實現基本功能的手段。而無論實現哪種功能都需要成本投入。價值工程中常用價值來評價功能與成本的統一程度,即產品的價廉物美程度。價值V(value)可用功能F(function)與成本C(cost)的比來表示:

V=F/C(1)

從式(1)可以看出,為了提高產品的價值礦,可以採取下述五種措施:①增加功能F,而成本C不變;②功能F不變,降低成本C;③增加一些成本C以換取更多的功能F,即F的增加比C的增加多。④降低一些功能F以使成本C更多地降低,即F的減少小於C的減少;⑤增加功能F,降低成本C。顯然,最後一種是最理想的,但也是最困難的,這就要求我們採用一些特別的手段,如高科技手段。

因此,確定系統功能時應遵循保證基本功能、滿足使用功能、增添新穎功能、剔除多餘功能,恰到好處地利用外觀功能的原則,降低現實成本,提高功能價值,力求使產品達到更加物美價廉的境界。

2.增強可靠性

按照GB/T 2900.13—2008的規定,可靠性可定義為:“產品在給定的條件下和在給定的時間區間內能完成要求的功能的能力。”

①產品是泛指的,包括零件、部件、設備、系統。

②要求的功能是指產品所應實現的使用任務的預期功能。例如,汽車的規定功能是運輸,機床的規定功能是加工零件。產品喪失要求的功能稱為失效,對可修複的產品也稱為故障。

③給定的條件是指使用條件與環境條件,含運輸、保管條件。

④給定的時間:產品的功能只有同使用時間相聯繫才有實際意義,不同的產品應有不同的規定時間,如海底電纜要求使用長達三四十年,火箭只要求保證一次工作。給定的時間有的要求的是應力迴圈次數、轉數等相當於時間的量。

增強系統可靠性的最有效方法是進行可靠性設計,也稱概率設計。

3.提高經濟性

機械繫統的經濟性表現在設計、製造、使用、維修,乃至回收的全過程中。

(1)提高設計和製造的經濟性

產品的經濟性決定於其成本,而成本是由設計和製造兩方面的因素決定的。因此,設計師應該瞭解影響產品成本的設計因素和製造因素,在保證產品功能的前提下努力降低產品的成本。

提高設計和製造的經濟性,從設計角度來說主要有以下幾個方面:

1)合理地確定可靠性要求和安全繫數

可靠性要求和安全繫數分別是可靠性設計及傳統設計方法中描述系統工作而不失效的程度指標,但它們的含義及應用有所不同。

由於設計時使用的載荷、材料強度等數據都屬於統計量,因而可靠性要求更符合客觀實際。所以,採用可靠性設計可以使系統的設計更合理、更經濟。系統越複雜,其優越性也就越明顯,經濟性和可靠性也就越統一。

採用傳統設計方法,以安全繫數作為判據時,將設計中的統計量當作確定量來處理,顯然不符合客觀實際,當安全繫數大於1時,並不能排除失效的可能性。

2)貫徹標準化

標準化是組織現代化大生產的重要手段,它大大提高了產品的通用性和互換性,可以使生產技術活動獲得必要的統一協調和良好的經濟效果。它創造的經濟性體現在很多方面,如加快了產品開發速度,縮短了生產技術準備時間,節約了原材料,提高了產品質量、可靠性和勞動生產率,改善了維修性等。

標準化通常包括產品標準化、系列化和通用化。機械工業的技術標準有以下三大類:

①物品標準

它又稱為產品標準,是以產品及其生產過程中使用的物質器材為對象制定的標準,如機械設備、儀器儀錶、工裝、包裝容器、原材料等標準。

②方法標準

它是以生產技術活動中的重要程式、規劃、方法為對象制定的標準,如設計計算、工藝、測試、檢驗等標準。

③基礎標準

它是以機械工業各領域的標準化工作中具有共性的一些基本要求或前提條件為對象制定的標準,如計量單位、優先數系、極限與配合、圖形符號、名詞術語等標準。

鑒於目前我國標準化工作的現狀和需要,積極採用國際標準和國外先進標準也是一項重要的技術經濟政策。國際標準主要是指國際標準化組織ISO和國際電工委員會IEC兩個國際性的標準化機構公佈的標準。我國是ISO和IEC的成員國。

3)採用新技術

隨著科學技術的發展,各種新技術(包括新工藝、新結構和新材料等)不斷問世,在設計中採用新技術可以使產品具有更好的性能和經濟性,因而具有更強的市場競爭力。

4)改善零部件的結構工藝性

零部件的結構工藝性包括鑄造工藝性、鍛造工藝性、衝壓工藝性、焊接工藝性、熱處理工藝性、切削加工工藝性和裝配工藝性等,深入研究結構工藝性,對新產品的設計,對簡化設計、縮短生產周期、提高勞動生產率、降低成本有重大的經濟意義。良好的結構工藝性也是實現設計目標、減少差錯、減少廢品率、提高產品質量的基本保證。

影響結構工藝性的因素很多,如生產規模、設備和工藝條件、原材料的供應等。當生產條件改變時,零部件結構工藝性是否良好的評價也會隨之變化。因此,結構工藝性既有原則性和規律性,又有一定的靈活性和相對性。設計時應根據不同的情況進行具體分析後確定。

改善結構工藝性的具體措施、原則和規範可參閱有關的設計手冊和資料。

(2)提高使用和維修的經濟性

使用和維修的經濟性就是考慮使用者的經濟效益,主要可從以下幾個方面加以考慮。

1)提高產品的效率

用戶總是希望購買的產品效率高,能源消耗低,省電、省煤、省油等。機械設備的效率主要取決於傳動系統和執行系統的效率。設計人員應在方案設計和結構設計時,充分考慮提高效率的措施。

對屬於生產資料的機械設備,提高其生產率,提高原材料的利用率,降低物耗等,也是提高其效率的重要途徑。

2)合理地確定經濟壽命

一般都希望產品有長的使用壽命,但在設計中單純追求長壽命是不恰當的。

系統正常運行壽命的延長必須以相應的維修為代價。使用壽命的延長,往往伴隨著系統性能的下降,效率降低,使用費用(包括運行、維修、保養、操作、材料及能源消耗等費用)增加,使用經濟性降低,因此在適當的時候應考慮設備更新。另外,由於科學技術的進步,不斷有一些技術更先進、性能價格比更高的新設備出現,加上企業生產規模的發展、產品品種的擴大或改變等,都是要求更新設備的原因。

設備從開始使用至其主要功能喪失而報廢所經歷的時間稱為功能壽命;設備從開始使用至因技術落後而被淘汰所經歷的時間稱為技術壽命。對設備進行適時的技術改造可延長其技術壽命,在延長其技術壽命的同時,再以良好的維修為保證,可延長其經濟壽命。在科技高速發展的時代,設備的技術壽命、經濟壽命常大大短於功能壽命。按成本最低原則,設備更新的最佳時間應由其經濟壽命確定。

3)提高維修保養的經濟性

維修能延長設備的使用壽命,是保持設備良好的技術狀況及正常運行的技術措施,但必須以付出一定的維修費為代價,以儘可能少的維修費用換取儘可能多的使用經濟效益,是機械設備進行維修的原則。

目前,在機械設備中應用比較多的是定期維修方式。這種維修方式因無法準確估計影響故障的因素及故障發生的時間,因而難免出現設備失修或維修次數過多的現象。有的零件未到維修期就已經失效,而有的零件雖未失效,但因已到維修期,而不得不提前更換。因此,定期維修方式的總維修費較高。但由於能夠儘量安排在非正常生產時間進行,從而使因停機停產造成的損失減少,而且便於安排維修前的準備工作,有利於縮短維修時間,保證維修質量。

隨著故障診斷技術的不斷進步,維修技術也得到了飛速發展。按需維修的方式就是採用了故障診斷技術。它不斷地對系統中的主要零部件進行特性值的測定,當發現某種故障徵兆時就進行維修或更換。這種維修方式既能提高系統有效的運行時間,充分發揮零部件的功能潛力。又能減少維修次數,尤其是盲目維修,因而其總的經濟效益較高。但因需配備十分可靠的監控和測試裝置,所以只在重要的和價值很高的系統中採用。

對於不太重要的或價值不太高的產品,有時可設計成免修產品。它在使用期內不必維修,功能壽命終止時即行報廢。

4.保證安全性

機械繫統的安全性包括機械繫統執行預期功能的安全性和人—機—環境系統的安全性。

(1)機械繫統執行預期功能的安全性

機械繫統執行預期功能的安全性是指機械運行時系統本身的安全性,如滿足必要的強度、剛度、穩定性、耐磨性、耐腐蝕性等要求。為此,應根據機械的工作載荷特性及機械本身的要求,按有關規範和標準進行設計和計算。為了避免機械繫統由於意外原因造成故障或失效,常需配置過載保護、安全互鎖等裝置。

(2)人—機—環境的安全性

在人—機—環境的關係中,包括三個要素,即人、機與環境。這三者之間形成了三種子關係,即人與機關係、機與環境關係以及人與環境的關係。從機械繫統設計的角度討論安全性問題就是要考察以下這兩個方面的內容:人—機安全與環境保護。

1)人—機安全

人—機安全首先指的是人員的勞動安全。改善勞動條件,防止環境污染,保護勞動者在生產活動中的安全和健康,是工業技術發展的重要法規,也是企業管理的基本原則之一。

為了保障操作人員的安全,應特別註意機械繫統運行時可能對人體造成傷害的危險區,併進行切實有效的保護。

人—機安全另一方面的內容是人對機器運行安全性的影響,即由於人的操作錯誤(或稱人為差錯)造成系統的功能失靈,甚至危及人的生命安全,這往往不被人們所認識,或不能引起人們的足夠重視。實踐表明,隨著科學技術的發展,人工操縱或控制的各類機器也日趨複雜,對操作人員的要求愈來愈高,如要有準確、熟練地分析、判斷、決策和對複雜情況迅速做出反應的能力。然而,人的能力是有限的,不可能隨著機器的發展而無限提高。如果先進的機器對人的操作要求過高,超出人的能力範圍,就容易發生操作錯誤,這不僅使系統性能得不到發揮,甚至使整個系統失靈或發生重大事故。如美國的AV一8A垂直起落飛機裝備部隊後,從1973年到1977年的五年中,發生16起事故,其中有11起是由飛行員的操作錯誤引起的,占68%。因此,如何從總體設計上儘量減少系統的不安全因素,是確保“安全”性的一個非常重要的方面。

2)環境保護

環境保護的內容非常廣泛,如工業三廢(廢氣、廢水、廢渣)的治理,除塵,防毒,防暑降溫,採光,採暖與通風,放射保護,雜訊和振動的控制等。

機械繫統設計的一般過程[2]

機械繫統設計的一般過程包括產品規劃、系統技術設計和製造銷售三個階段。

1.產品規劃

①根據產品發展規劃和市場需要提出設計任務書,或由上級主管部門下達計劃任務書。

②調查研究,進行市場調查,收集技術情報和資料,掌握外部環境條件,預測市場趨勢。

③進行可行性研究,包括技術研究和費用預測,對市場前景、投資環境、生產條件、生產規模、生產組織、成本與效益等進行全面的分析研究,提出可行性研究報告。

④系統計劃,明確設計任務、目的和要求,搞清外部環境的作用和影響,制訂系統開發計劃。

2.系統技術設計

(1)總體設計

分析和確定系統目的與要求,選擇工作原理,設計總體方案,對可行的各候選方案進行分析比較,確定最佳系統方案,併進行總體佈置設計,必要時應針對所選方案進行試驗研究(前期試驗)。

(2)技術設計

分系統進行子系統的選型和設計,計算和確定主要尺寸,繪製部件裝配圖和總圖,必要時進行試驗研究(中期試驗)。

(3)工作圖設計

繪製全部零件工作圖,編寫各種技術文件和說明書。

(4)鑒定和評審

對設計進行全面的技術、經濟評價,分析內部系統對周圍環境的作用和影響。

3.製造銷售

(1)樣機試製及樣機試驗(後期試驗)

(2)樣機鑒定和評審

(3)改進設計

對不能滿足系統要求的技術、經濟指標進行分析,根據樣機鑒定和評審意見修改和完善。

(4)小批試製

對單件生產的產品,經修改、試驗、調整後,投入運行考核,併在運行中不斷改進和完善。

對大量生產的產品,通過小批試製進一步考核設計的工藝性,並不斷修改和完善設計,同時進行工藝裝備的準備工作。

(5)定型設計

完善全部工作圖、技術文件和工藝文件。

(6)銷售

對於前期試驗和中期試驗,可部分或全部使用機械系統模擬分析的虛擬樣機技術,這對縮短開發周期,減小開發成本都大有好處。

(7)產品使用

產品進入使用領域後還可能會暴露一些問題,一般經修改後,產品的設計就日臻完善。

(8)產品報廢與回收

產品達到使用壽命(或經濟壽命)後,不能繼續使用或失去迸一步的使用價值,就必須進行報廢處理,對於產品中有回收利用價值的部分經處理後可以進行再製造。這就要求在產品方案設計階段就要考慮回收利用的問題,進行全生命周期設計。

機械繫統設計的方法[3]

機械繫統(機械設備或機械產品)種類繁多,形式多樣,用途各異,但在設計方法上,大致有下麵三種。

(1)理論設計

它主要是根據一定的科學理論及實驗結論進行設計,可分為設計計算與校核計算兩種。設計計算是指根據機械繫統中零件的運動要求、受力情況、材料性能及失效形式等,用理論公式計算出零件危險剖面的尺寸,然後根據結構與工藝等方面的要求,設計出機械或零件的具體結構。校核計算則是參照已有的實物、圖紙和經驗數據,即根據零件的形狀和尺寸,通過理論公式校核其強度是否滿足使用要求。

(2)經驗設計

它是根據現有機械繫統在使用中總結出來的經驗數據或公式進行設計,或與同類機械繫統相類比進行設計。經驗設計簡便、可靠,避免了煩瑣費時的計算過程,是一種實用有效的設計方法,但有時由於缺乏類似的機械繫統可供類比,而使此法受到一定限制。

(3)模型實驗設計

對於一些巨大的、結構複雜的重要機械繫統,由於往往難以進行可靠的理論設計,可採用模型實驗設計。通過模型實驗,測定其主要零部件的實際應力分佈情況和極限承載能力,並根據實驗結果修改初步設計的模型,這樣就彌補了理論設計和經驗設計的不足。

為了適應人類對物質文明和精神文明不斷發展的需要,產生和發展了機械繫統的現代設計方法和理論。常用的現代設計方法有:構思設計(功能分析)法、創造性設計法、可靠性設計法、電腦輔助設計法、優化設計法、動態分析設計法等。