安全庫存

出自 MBA智库百科(https://wiki.mbalib.com/)

安全庫存(Safety Stock,SS)

目錄 |

安全庫存(又稱保險庫存,德文:Sicherheitsbestand)是指為預備未來物資供應或需求等不確定因素(訂貨期間需求增長、到貨延期等)導致更高的預期需求或導致完成周期更長時的緩衝存貨,安全庫存用於滿足提前期需求。在給定安全庫存的條件下,平均存貨可用訂貨批量的一半和安全庫存來描述。

安全庫存的確定是建立在數理統計理論基礎上的。首先,假設庫存的變動是圍繞著平均消費速度發生變化,大於平均需求量和小於平均需求量的可能性各占一半,缺貨概率為50%。

安全庫存越大,出現缺貨的可能性越小;但庫存越大,會導致剩餘庫存的出現。應根據不同物品的用途以及客戶的要求,將缺貨保持在適當的水平上,允許一定程度的缺貨現象存在。安全庫存的量化計算可根據顧客需求量固定、需求量變化、提前期固定、提前期發生變化等情況,利用正態分佈圖、標準差、期望服務水平等來求得。

1、為縮短交期(Lead time)

2、投機性的購買

3、規避風險

4、緩和季節變動與生產高峰的差距

5、實施零組件的通用化

6、其它諸如營銷管理缺失,生產管理和製程不合適,供應來源等原因

- 1、不缺料導致停產(保證物流的暢通);

- 2、在保證生產的基礎上做最少量的庫存;

- 3、不呆料。

怎麼確定哪些物料需要定安全庫存[1]

運用A.B.C分析法確定了物料的A,B,C等級後根據A,B,C等級來制訂庫存:

- A類料:一般屬於成本較高,占整個物料成本的65%左右,可採用定期定購法,儘量沒有庫存或只做少量的安全庫存.但需在數量上做嚴格的控制。

- B類料:屬於成本中等,占整個物料成本的25%左右,可採用經濟定量採購的方法,可以做一定的安全庫存。

- C類料:其成本最少,占整個物料成本的10%左右,可採用經濟定量採購的方式,不用做安全庫存,根據採購費用和庫存維持費用之和的最低點,訂出一次的採購量。

安全庫存對於企業滿足一定的客戶服務水平是重要的,在企業產品供應上起到緩衝的作用,企業往往根據自身的客戶服務水平和庫存成本的權衡設置安全庫存水平。而在現實情況下,企業的安全庫存往往起不到應有的作用,當市場銷售繁榮時,根本就沒有庫存保證供應,缺貨水平很高,而在市場蕭條時,安全庫存顯得多餘。這主要源於預測的不准確。

安全庫存和補貨數量的計算方法,因每個公司的庫存績效指標不一樣,其結果也不一樣,下麵是一點看法,僅供參考。

(1)要求客戶將自己各月的銷售數量和當前庫存數量發給本公司銷售部門。

(2)經銷商根據預測公式計算客戶的合理安全庫存建議值。

具體計算方法為: 假設我們從1月開始計算,

A=1月份的安全庫存, B=月銷售量, Ci=i月安全庫存,C1=A C2=(C1+B1)×2/3 C3=(C2+B1+B2)×2/4 …… Ci=(Ci-1+∑Bn-1)×2/(i+1)

根據客戶的不同情況,本公司銷售部門在初始階段為其設定一個安全庫存值,等運作起來之後,本公司銷售部門計算出安全庫存建議,並參考實際情況(如促銷或者季節因素)進行相應的修改,下發給客戶。如果客戶許可本公司銷售部門進行供應商庫存管理,則本公司銷售部門可直接進行補貨。

(3)客戶將本公司銷售部門給定的安全庫存建議值作為參考,制定個人的安全庫存數量。並計算補貨數量,假設為X。補貨數量=安全庫存建議值+在途庫存數量-當前庫存-在庫未提庫存。

(4)本公司銷售部門接到客戶的補貨單後,測算客戶的補貨數量是否合理,本公司銷售部門根據客戶的剩餘庫存數量以及安全庫存建議值計算補貨數量,假設為Y。 Z=(Y-X)/Y×100% 如果Z在±20%的範圍內,則客戶的補貨數量是合理的,可繼續執行。

(5)本公司銷售部門繼續判斷該補貨數量是否滿足最小補貨數量標準,以及客戶的信用狀況,如果不滿足則不執行。

這套計算方法是一個比較詳細的流程,在具體執行過程中,一定程度上依賴於該公司銷售部門和客戶信息系統及時提供的相關數據,該公司銷售部門要做好業務員管理和客戶的數據採集。

- 1、訂貨時間儘量接近需求時間.

- 2、訂貨量儘量接近需求量

- 3、庫存適量

但是與此同時,由於意外情況發生而導致供應中斷、生產中斷的危險也隨之加大,從而影響到為顧客服務,除非有可能使需求的不確定性和供應的不確定性消除,或減到最小限度。這樣,至少有4種具體措施可以考慮使用:

- 1、改善需求預測。預測越準,意外需求發生的可能性就越小。還可以採取一些方法鼓勵用戶提前訂貨;

- 2、縮短訂貨周期與生產周期,這一周期越短,在該期間內發生意外的可能性也越小;

- 3、減少供應的不穩定性。其中途徑之一是讓供應商知道你的生產計劃,以便它們能夠及早作出安排。

- 另一種途徑是改善現場管理,減少廢品或返修品的數量,從而減少由於這種原因造成的不能按時按量供應。還有一種途徑是加強設備的預防維修,以減少由於設備故障而引發的供應中斷或延遲;

- 4、運用統計的手法通過對前6個月甚至前1年產品需求量的分析,求出標準差後即得出上下浮動點後做出適量的庫存。

安全庫存計算方法[2]

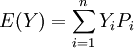

客戶需求不確定、生產過程不穩定、配送周期多變、服務水平高低等是影響安全庫存的重要因素。根據經典的安全庫存公式,安全庫存SS是日平均需求d、日需求量的標準差σ 、提前期L(補貨提前期和採購提前期)、提前期L的標準差σL和服務水平CSL的函數,故有:

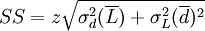

(1)

式中:SS—— 安全庫存, —— 提前期的平均值,

—— 提前期的平均值,  ——日平均需求量, z—— 某服務水平下的標準差個數,σd ——日需求量d的標準差σL —— 提前期L的標準差。

——日平均需求量, z—— 某服務水平下的標準差個數,σd ——日需求量d的標準差σL —— 提前期L的標準差。

式(1)即經典的安全庫存公式,看起來簡單,可是在企業實踐中的應用,卻頗為複雜,原因是數據收集量難度很大,例如對於具有幾千至幾萬種物料的製造業企業或大中型零售企業而言,收集關於物料或產品的日需求量d和提前期L的數據,其難度之大可以預期。而且,理論或方法越複雜,其在企業實踐中的廣泛應用越受到限制。我們曾調研了廣東省十幾家實施了ERP系統的企業,發現這些企業都是根據簡單的經驗法則來確定安全庫存SS。簽於此,在需求隨機分佈並服從正態分佈的假設下。根據提前期不變和提前期可變這兩種不同的情況,本文將分別提出兩個簡潔實用的SS公式。

1.提前期L不變

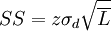

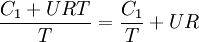

目前眾多企業都重視供應鏈管理,強調快速響應和協同預測,實施ERP、SCM和電子商務來加強信息交流,並且大幅改善了運輸條件和準時交貨,強調對提前期變異的管理,因而提前期的變異可以視為很小。在需求隨機分佈並服從正態分佈和提前期不變的假設下,式(1)的第二項 為零,故式(1)簡化為:

為零,故式(1)簡化為:

(2)

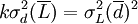

不妨設一個時間單位周期為T(T=周、旬、月、季等),根據統計學中一系列獨立事件的方差等於各方差之和,單位周期 的需求量標準差σT即與日需求量標準差σd之間有如下關係式:

(3)

綜合式(2)、式(3),得:

(4)

這是本文提出的第一個安全庫存SS公式。

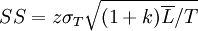

2.提前期L可變

如果提前期L變化很大,則式(1)的第二項 不為零,設式(1)的第一項和第二項存在如下關係:

不為零,設式(1)的第一項和第二項存在如下關係:

(5)

本文把式(5)的k稱為調整繫數,綜合式(1)、式(3)、式(5),得:

(6)

式(6)是提出的第二個安全庫存SS公式。式中,定義k為調整繫數,k∈[O,K](K是一個充分大的正數)。若k=0,則提前期L不變,式(6)就變成了式(4)。

安全庫存量的確定[3]

(一)定期補貨策略下安全庫存量的確定

隨著庫存的減少,企業要採取措施來補充庫存。其中一種補充庫存的辦法是規定補貨時間。一般是確定兩次補貨之間的時間間隔,只要第一次補貨時間明確,以後各次補貨時間也就確定下來了,這種補貨方式稱為定期補貨策略。

在定期補貨策略下,補貨時間是確定的,每次補貨的數量就成為主要應解決的問題。假設每次補貨的數量為Q,補貨時間間隔為T,補貨提前期為t (補貨提前期指從發出補貨指令到貨物入庫所需時間) ,每次補貨時庫存量為q,需求率為v (單位時間內的需求) 。每到補貨時間,企業就要發出Q量的補貨指令, 經過t時間, Q量的補貨入庫,要等到下次補貨入庫還要經過時間T。不難看出,在t + T時間內,用於滿足需求的庫存總量為Q + q,這個總量定為E ( E =Q + q) ,稱之為最大庫存量。因為在每次補貨時都可以通過盤庫獲得q量,所以要明確補貨量Q,只要知道E,就可以通過E - q來確定。在定期補貨策略下的補貨問題似乎就變為如何確定E的問題, E的問題一旦明確,定期補貨策略就可以在企業的控制之下實現庫存的管理問題。在E 的確定中就涉及安全庫存量。

E是用來滿足( T + t)時間內的需求量,如果需求率v是確定的,即單位時間內的需求不變,則E =v ×( T + t) ,其全部為經常性庫存,不包括安全庫存,如果v是不確定的,則E的確定需要從經常性庫存和安全庫存兩方面準備。經常性庫存通常最簡易的做法是用平均需求率E ( v) ×( T + t)取得, 而安全庫存則要根據需求分佈特征和企業願意提供的需求滿足率來確定。

(二)定量補貨策略下安全庫存量的確定

定量補貨策略下,每次補貨的數量都相同,而補貨的時間則是根據盤點庫存量來確定的。當盤點庫存量降到企業所規定的一個限量———訂貨點時,就發出確定的補貨量。這種補貨策略中,從一次補貨入庫到下次補貨指令發出之間一般不會出現缺貨。因為,企業時刻在監測庫存量的變化,直到訂貨點出現時發出新的補貨,這期間庫存量一直維持在訂貨點之上。但是從訂貨點發出新的補貨指令到補貨入庫期間,如果需求率是不確定的,則有可能出現缺貨,這時候就要考慮準備安全庫存量。

援引前段提到的假設,即在時間t段要準備安全庫存量,由於t時間段只有訂貨點來滿足需求,所以在確定訂貨點時要包括安全庫存量,即訂貨點由經常性庫存和安全庫存兩部分組成。安全庫存量的確定,依據仍然取決於需求特性與需求滿足率。舉例說明如下:

例1:某飯店啤酒補貨提前期為5天,提前期內需求量服從期望為20加侖,方差為4加侖的正態分佈,在定量補貨策略下如果維持5%的需求滿足率,需要多少安全庫存量?

可以看出,提前期內需求是不確定的,但是有規律可循。在確定訂貨點時,除了考慮期望值為20加侖外,還要考慮安全庫存, 以滿足超出期望值的需求,使需求滿足率達到95%,所以訂貨點= 20加侖+安全庫存。查標準正態分佈表得95%的累計概率下的偏差為1. 65個標準方差。也就是說,實際需求在0~23. 3 ( 20 +1. 65 ×2)加侖之間出現的可能性為95%,要實現需求滿足為95%,必須確定訂貨點為23. 3,其中3. 3 (1. 65 ×2)加侖為安全庫存量。

總結上例可知,當提前期需求滿足正態分佈時,安全庫存量= z ×α,其中α為標準差, z為某一需求滿足率下查標準正態分佈表獲得的安全繫數。

(三)安全庫存量確定的一般分析

以上不同補貨策略下安全庫存量的確定,就是分析需求分佈特征。在一定需求滿足率要求下,確定的庫存應當準備的儲存量中超出期望需求的部分庫存量,即為安全庫存量。如定期補貨策略下所確定的最大庫存量和定量補貨策略下所確定的訂貨點中超出對應時間區段(定期補貨策略對應區段為T+ t,定量補貨策略對應區段為t)期望需求的部分庫存量。

如果所掌握需求分佈所屬時間段與T + t或者t不相符,就要把原始需求分佈調整為對應時間段T+ t或者t內的需求分佈,這樣做才能準確地計算確定安全庫存量。我們把例1中的資料稍加改動後作為例2以確定新的安全庫存量。

例2:某飯店啤酒補貨提前期為5天,每天需求量服從期望為20加侖,方差為5加侖的正態分佈,在定量補貨策略下如果維持95%的需求滿足率,需要多少安全庫存量?

資料顯示每天的需求分佈特征,但是定量補貨策略下要知道補貨提前期內,即5天內的需求特征才有助於直接確定安全庫存量,這就需要根據原有需求分佈確定新的需求分佈。依據獨立變數和的分佈特征可知,獨立變數和的期望等於各變數期望之和,獨立變數和的方差等於各變數方差之和。又由於飯店啤酒每天的需求同分佈,所以5日內的啤酒需求分佈仍屬於正態分佈, 期望為5 ×20 = 100加侖,方差為5 ×5 = 25 加侖, 標準差為5 加侖, 則95%需求滿足率下的安全庫存為1. 65 ×5 = 8. 25加侖,訂貨點為100 + 8. 25 = 108. 25加侖。

有時候掌握的需求分佈資料是根據歷史資料推算的,要完全轉換為T + t或者t時間段的需求分佈,則需要掌握一定的概率和數理統計知識。

(四)關於需求滿足率的說明

以上討論所提及的需求滿足率,通常指的是庫存管理的服務水平。如何獲得一個客觀有效的服務水平作為企業確定安全庫存量的參數至關重要。服務水平可以直接通過客戶調查獲得,也可以通過歷史數據和企業改善管理的能力確定,確定的方法一般有兩個:

庫存服務水平= (一定時期內滿足的訂單數/一定時期內訂單總數) ×100%

庫存服務水平= (一定時期內滿足的物料單位數/一定時期內物料需求總數) ×100%

對於同一資料,採用不同計算方法,確定的服務水平有所不同。確定哪一個計算結果作為企業服務水平的衡量水平,企業既要堅持計算方法的連貫性,又要考慮同行業的可比性。因為,服務水平既是企業管理水平的衡量指標,也是企業確立競爭力的因素之一。

安全庫存問題的應對措施[4]

一般地,廠商要處理兩種流:物流和信息流。公司內部間的隔閡影響了信息的有效流通,信息的成批處理使得公司內“加速原理”生效,需求信息經常被扭曲或延遲,從而引起採購人員和生產計劃制定者的典型反應——“前置時間或安全庫存綜合症”。該效應繼續加強,直到增加過量,相應的成本同時隨之上升。

過剩的生產能力不斷蔓延至整條供應鏈,扭曲的需求數據開始引起“存貨削減綜合症”,廠商不得不選擇永久降低產品的銷售價格,侵蝕企業的盈利。前一種效應引起過量的存貨,公司為了求出路又導致後一種結果,不進行流程改變,這兩種效應將持續存在並互相推動。

在市場成長期,兩種效應的結合所帶來的後果常被增長的需求所掩蓋,廠商可以生存甚至興旺而不顧及震蕩周期的存在——一段時間內,全力處理存貨;另一段時間內卻又不顧成本的加速生產。當市場進入平穩發展或下降期後,廠商開始一步步走向衰亡。在目前企業與企業存在隔閡甚至企業內部門之間也存在隔閡的情況下,信息傳遞滯後、反應緩慢、成批處理和不確定性是造成上述兩種效應的深層原因,應對的根本也在於減少組織隔閡、加強信息疏導並能做到迅速反應。

許多廠商已經意識到供應鏈中所蘊含的巨大商機,並希望藉此獲得新一輪競爭中的先發優勢,但新的運作理念要求新的運作模式與之相匹配。從供應鏈管理的思想出發,根據前面的分析結果有針對性地給出了七條重要解決措施。

措施1:實施柔性化組織管理

實施柔性管理是現代企業提高其競爭力的重要手段,處於供應鏈上的企業特別是核心企業必須提高其所在供應鏈的柔性以提高其競爭能力。廠商的柔性化組織通過快速調整生產達到高效運作以支持其企業和分銷網路,避免企業陷入困境並加速產品上市。當廠商面向高效的供應鏈運作時,又可同時獲得內部和外部的效率。內部效率也是供應鏈運作效率的關鍵驅動力之一,指的是靈活,而不是經濟規模大小,對工廠和分銷網路進行投資有助於實現靈活性;而在廠商的外部,供應商的效率則是供應鏈的績效的關鍵。

措施2:建立聯盟與合作

成功的戰略聯盟和戰略合作伙伴關係也是供應鏈成功的基礎。廠商應該關註整個供應鏈並減少供應商數量,通過實施供應商評估計劃限制其數量,找出高質量運作的供應商,更密切和高效合作,保證無論何時何地需要哪一種高質量的產品,都能及時運到。隨著向單一供應商趨勢的發展。廠商需要向合作伙伴全面披露諸如財務績效、利益分配策略和聯合設計的工作計劃等信息,並與其建立相對一致的文化。根據一致的預測開展工作,使用一致的信息技術系統。供應商則須能聯接到消費者系統以獲得詳細的運輸數據、生產計劃以及任何其它所需要的信息。聯盟伙伴以整體的力量參與市場競爭,需要確保聯盟的管理機制。一般在聯盟中確立市場影響力最大的企業為核心企業,使聯盟整體隨市場因素的變化而調整戰略。成功的戰略聯盟或伙伴關係必須建立在完全信任、忠誠、雙贏、共同目標和協作的基礎上,而促成聯盟談判應建立在公平的前提下。

措施3:供應鏈問的協調尤為重要

每個廠商可能涉及幾條供應鏈,而每一條很可能有不同的商業需求,在給不同的供應鏈分配使用一些共同的資源時必要的協調就顯得十分重要。把既定大小的蛋糕公平的分給每個成員,遠不如將蛋糕做大後,再進行分配更令大家滿意。因此,成功的協調應建立在供應鏈價值增值的基礎上,其中最關鍵的因素是預測需求的能力,協調的目標受需求影響,與公司大小無關。

措施4:提高信息溝通效率

供應鏈一個重要的功能就是傳遞信息,將最終用戶的信息傳回到生產商那裡尤其重要,這可以優化消費者對產品的需求信息,提高生產運作。另外,提高成員內部以及它們之間的信息(包括新產品開發、產品改進、成本、需求、供給以及原材料等)溝通可以降低供應鏈上的不確定性和存貨水平。在此基礎上的理想買賣關係則可理順整條供應鏈。

措施5:建立渠道競爭優勢廠商

想在行業中獲得並保持競爭優勢不是一件容易的事情,競爭壓力迫使企業必須時刻保持效率。許多廠商把供應鏈管理看作實現競爭優勢的一種手段,希望將生產成本推給供應商,以剔除部分勞動成本。這種削減成本的策略提高了整個供應鏈競爭效率。同時,廠商變的越來越重視市場渠道,它們在觀察整個渠道的活動是如何影響企業運作的。近年來,渠道的力量正移向零售商。分銷渠道中零售商力量的增強是由一些大的零售商帶動起來的。

措施6:外包非核心業務可以使企業獲得成本效率

這種策略使得供應鏈中物流或生產的責任位於最有能力獲得成功的成員那裡,每個廠商都把有限的資源投入到自己最具核心競爭力的業務上,充分利用專業化和分工帶來的好處。許多廠商現在將配送外包。並能通過第三方跟蹤每一項業務。

措施7:加強存貸管理

過去,為了避免斷貨風險,大量存貨普遍存在於商業流通中。隨著不斷的發展,許多廠商發現存貨是成本的重要組成部分,它們更願意將存貨放在生產商處,使賣方管理存貨(VMI)成為存貨管理的一個趨勢。在這種體系下。存貨被推回到供貨商那裡,降低了鏈上其它成員的存貨投資和風險。另外,對存貨的快速反應導致產品生命周期變短,這種快速反應系統在消費者需要時,總可以提供適當數量的產品,從而提高了消費者服務,同時也提高了生產商的存貨周轉。

安全庫存策略問題案例 [5]

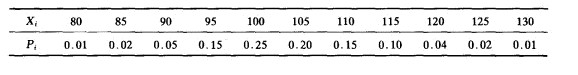

某企業每年耗用某種材料3650件,每日平均耗用10件,材料單價10元,一次訂購費25元,每件年儲存費2元,每件缺貨一次費用4元,平均交貨期10天,交貨期內不同耗用量X的概率分佈為:

(1)不考慮缺貨,日平均需求量為已知常數,周期初始儲存為訂貨量,當儲存量耗盡時,所訂貨物即可到達。試求此時的最佳訂貨量及訂貨次數,使單位時間的平均費用最少。

(2)考慮訂貨期內因需求量增加而引起缺貨,但訂貨期內缺貨,採取缺貨不處理方式。試求此時的最佳訂貨點和保險儲備量,使年度總費用最少。

一、符號說明

C1——訂購費(元/次)

C3——缺貨費(元/次·件)

D——年需求量

T——訂貨周期

N——訂貨次數

L——平均送貨期

C2——儲存費(元/件·天)

U——單價(元/件)

R——日平均需求量

Q——訂貨量

S——訂貨點

B——保險儲備量

Xi——耗用量

Yi——缺貨量

N * ——最佳訂貨次數

Q * ——最佳訂貨量

S * ——最佳訂貨點

B * ——最佳保險儲備量

二、問題分析與模型的建立

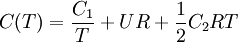

1.求最佳訂貨量及訂貨周期

由於R為已知常數,所以可假定為確定性不允許缺貨模型,貨物訂貨量均勻下降,當降到0時訂貨即可到達

記任意時刻t的庫存量為g(t),因為在0≤t<T間無定貨,所以對於足夠小的t有: ,0≤t<T

,0≤t<T

即q'(t) = − R,又q(0)=Q,故q(t)=Q-Rt=RT-Rt</math>,0≤t<T

由(1)式可得一周期內的儲存量為:

所以欲求最佳訂貨量Q * 及訂貨次數N * ,就歸結為求訂貨周期T使C(T)最小。

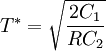

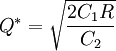

令 ,求得

,求得 ,再由(1)式即得

,再由(1)式即得 ,

, ;

;

2.求最佳訂貨點和保險儲備量

考慮送貨期需求量的隨機性,訂貨點S除滿足送貨期L的平均需求外,還需要維持保險儲備量B,所以:

再由B * = S * − LR確定B * 即可。

本条目由以下用户参与贡献

山林,Kane0135,Zfj3000,Dan,Vulture,Hmtalk,鲈鱼,Jiaoshouwen,Yixi,泡芙小姐,樊胜群,Tears~,KAER,林巧玲,连晓雾,Mis铭,Lin,kaing,我思故我存,陈cc.評論(共32條)

說法籠統,公式不夠詳細

已添加部分內容,希望對您有幫助!

文中附有參考文獻,你可以對比一下。

如果不考慮安全庫存形式, 直接根據移動平均 預測需求量, 再按照平均庫存涵蓋繫數(根據採購周期+前置期得來的)來確定最終的採購量, 有什麼區別麽? 或者有什麼弊端?

如果不考慮安全庫存形式, 直接根據移動平均 預測需求量, 再按照平均庫存涵蓋繫數(根據採購周期+前置期得來的)來確定最終的採購量, 有什麼區別麽? 或者有什麼弊端?

我覺得移動平均對線性的數據分析比較適用,對於波動性比較大的consumption 不太適用。

已附上參考文獻,您可以做下對比。

就算是引用,也要詳盡一點吧,還是看原版文獻直接一點。不過翻閱了大量的文獻,對這塊的研究還是很少,幾乎看不到一個是自己推導的公式,都是引用加闡述,意義不大。

這公式從哪抄的?完全錯的,誤導觀眾。 如果提前期均值9天,方差1天,日均需求量4箱,方差1箱。 按照公式(1)的邏輯。 1,相加的量綱,前面是箱,後面是天,計算的結果是什麼? 2,就算根據公式(1)套,在Z值等於 2(即約95%的滿足率)的情況下,得出SS=10 10箱庫存可以滿足9天提前期,95%的情況下的供貨?開什麼玩笑。

我看錯了一個地方,理解不一致。幫我刪掉評論吧。

“每天儲存費”公式等號後面多了個平方號。 另,文中出現了多處計算描述錯誤,怎麼還會有5%的需求滿足率,這麼低能行?

非常好