約束理論

出自 MBA智库百科(https://wiki.mbalib.com/)

約束理論(Theory of Constraints,TOC)

目錄 |

約束理論(Theory of Constraints, TOC)是企業識別並消除在實現目標過程中存在的制約因素(即約束)的管理理念和原則。這是以色列物理學家、企業管理顧問戈德拉特博士(Dr.Eliyahu M.Goldratt)在他開創的優化生產技術(Optimized Production Technology,OPT)基礎上發展起來的管理哲理,該理論提出了在製造業經營生產活動中定義和消除制約因素的一些規範化方法,以支持連續改進(Continuous Improvement)。同時TOC也是對MRPII和JIT在觀念和方法上的發展。

戈德拉特創立約束理論的目的是想找出各種條件下生產的內在規律,尋求一種分析經營生產問題的科學邏輯思維方式和解決問題的有效方法。可用一句話來表達TOC,即找出妨礙實現系統目標的約束條件,並對它進行消除的系統改善方法。

TOC強調必須把企業看成是一個系統,從整體效益出發來考慮和處理問題,TOC的基本要點如下:

1.企業是一個系統,其目標應當十分明確,那就是在當前和今後為企業獲得更多的利潤

2.一切妨礙企業實現整體目標的因素都是約束

按照義大利經濟學家帕拉圖的原理,對系統有重大影響的往往是少數幾個約束,為數不多,但至少有一個。約束有各種類型,不僅有物質型的,如市場、物料、能力、資金等,而且還有非物質型的,如後勤及質量保證體系、企業文化和管理體制、規章制度、員工行為規範和工作態度等等,以上這些,也可稱為策略性約束。

3.為了衡量實現目標的業績和效果,TOC打破傳統的會計成本概念,提出了三項主要衡量指標,即有效產出、庫存和運行費用。TOC認為只能從企業的整體來評價改進的效果,而不能只看局部。庫存投資和運行費用雖然可以降低,但是不能降到零以下,只有有效產出才有可能不斷增長(見下表)。

4.鼓-緩衝-繩法(Drum-Buffer-Rope Approach,DBR法)和緩衝管理法(Buffer Management)

TOC把主生產計劃(MPS)比喻成"鼓",根據瓶頸資源和能力約束資源(Capacity Constraint Resources,CCR)的可用能力來確定企業的最大物流量,作為約束全局的"鼓點",鼓點相當於指揮生產的節拍;在所有瓶頸和總裝工序前要保留物料儲備緩衝,以保證充分利用瓶頸資源,實現最大的有效產出。必須按照瓶頸工序的物流量來控制瓶頸工序前道工序的物料投放量。換句話說,頭道工序和其它需要控制的工作中心如同用一根傳遞信息的繩子牽住的隊伍,按同一節拍,控制在製品流量,以保持在均衡的物料流動條件下進行生產。瓶頸工序前的非制約工序可以用倒排計劃,瓶頸工序用順排計劃,後續工序按瓶頸工序的節拍組織生產。

5.定義和處理約束的決策方法

TOC強調了三種方法,統稱為思維過程(Thinking Processes,TP),見下表:

應用TOC獲得成功的企業很多,如美國得克薩斯食品公司深感縮短提前期在競爭上的必要性,從1992年就開始進行了TOC改善活動。它先以福特公司的電子事業部為樣板引進了TOC,結果省去了為增產所需的數億美元的投資。半導體烏耶哈工廠也引進了TOC,提前期在1年半內減少了75%,生產能力在同樣的設備條件下提高了25%。

約束理論(Theory of Constraints,TOC)是以色列物理學家戈德拉特博士(Dr。 Eliyahu M。 Goldratt)在他的優化生產技術(Optimized Production Technology,OPT)的基礎上發展起來的。

OPT是Goldratt博士和其他三個以色列籍合作者創立的,他們在1979年下半年在美國成立了CreativeOutput公司。接下去的七年中,OPT有關軟體得到發展,同時OPT管理理念和規則開始成熟起來。CreativeOutput公司的發展幾起幾落,後關閉。OPT的軟體所有權轉讓給一家名為SchedulingTechnologyGroup的英國公司。

TOC首先是作為一種製造管理理念出現。《The Goal》、《The Race》這兩本最初介紹TOC的書引起了讀者的廣泛興趣和實施這套理念的熱情。TOC最初被人們理解為對製造業進行管理、解決瓶頸問題的方法,後來幾經改進,發展出以"產銷率、庫存、經營成本"為基礎的指標體系,逐漸形成為一種面向增加產銷率而不是傳統的面向減少成本的管理理論和工具,並最終覆蓋到企業管理的所有職能方面。

1984年,Goldratt博士在他出版的第一本以小說體寫成的TOC專著《目標》中,描述了一位廠長應用約束理論使工廠在短時間內轉虧為盈的故事。Goldratt博士把一個企業比喻作一條鏈子。鏈子連結在一起象徵一個完整的系統,能夠產生巨大的力量,就像企業內部各個部門、科室互相配合、親密合作,為股東帶來巨額利潤一般。Goldratt博士認為任何一種體制至少都會有一個約束因素,從而阻礙它充分發揮潛能。以企業為例,它經常為各種不確定的因素所阻礙,無法實現利潤最大化。這個系統就如同我們的鏈條比喻一樣,約束因素使它無法承受重荷而很容易斷裂。這個簡單而形象的比喻深入人心,加上書中描述的問題在很多企業普遍存在,使人讀起來有親切感。一時間,該書在全球暢銷,銷售200多萬冊。1986年後半年,Goldratt博士和RobertE。Fox共同創立Goldratt研究機構。1991年,當更多的人開始知道和瞭解TOC的時候,TOC又發展出用來邏輯化、系統化解決問題的"思維過程"(ThinkingProcess,即TP)。TOC理論就這樣經過不斷地發展而逐漸成熟。

約束理論在美國企業界得到很多應用,在20世紀90年代逐漸形成完善的管理體系。美國生產及庫存管理協會(American Product and Inventory Control Society, APICS)非常關註TOC,稱其為“約束管理(Constraint Management)”,並專門成立了約束管理研究小組。該小組認為:TOC是一套管理理念與管理工具的結合。“約束”即企業在實現其目標的過程中現存的或潛伏的制約因素。約束管理是通過逐個識別和消除這些約束,使得企業的改進方向和改進策略明確化,從而達到幫助企業更有效地實現其目標的目的。

總結起來,TOC就是關於進行改進和如何最好地實施這些改進的一套管理理念和管理原則,可以幫助企業識別出在實現目標的過程中存在著哪些制約因素,併進一步指出如何實施必要的改進以消除這些約束,從而更有效地實現企業目標。

TOC的九條生產作業計劃制定原則:

- 不要平衡生產能力,而要平衡物流

- 非瓶頸資源的利用水平不是由自身潛力所決定,而是由系統的約束來決定

- 資源的利用與活力不是一碼事

- 瓶頸損失1小時,相當於整個系統損失1小時

- 非瓶頸上節約開1小時,無實際意義

- 瓶頸制約了系統的產銷率和庫存

- 轉運批量可以不等於1,而且在大多數情況下不應該等於加工批量

- 加工批量不是固定的,應該是隨時間而變化

- 優先權只能根據系統的約束來設定,提前期是作業計劃的結果(不是預先設定的)

TOC有一套思考的方法和持續改善的程式,稱為五大核心步驟(Five Focusing Steps),這五大核心步驟是:

第一步,找出系統中存在哪些約束。

第二步,尋找突破(Exploit)這些約束的辦法。

第三步,使企業的所有其他活動服從於第二步中提出的各種措施。

第四步,具體實施第二步中提出的措施,使第一步中找出的約束環節不再是企業的約束。

第五步,回到步驟1,別讓惰性成為約束,持續不斷地改善。

MRPⅡ、JIT和TOC的對比分析[1]

MRPⅡ起源於美國,根植於批量生產方式。其優勢在於長期計劃能力,缺點集中於:(1)提前期、批量等參數預先靜態設定;(2)能力約束考慮不足;(3)計劃與控制相分離;(4)底層功能較弱,造成計劃的抗擾動能力差。適用於有一定批量、提前期相對穩定、能力需求波動不大的生產類型。

JIT起源於日本,根植於重覆性生產方式。其缺點在於:(1)整體計劃性弱,生產控制只是被動跟隨;(2)追求零庫存,但未考慮到庫存對系統的產銷率、物流平衡等方面的正面影響;(3)對設備、人員及供應鏈要求很高。JIT最適用的是按訂單裝配(ATC))且物流發達的生產類型。

TOC起源於以色列,由猶太人物理學家Eliyahu M,Goldratt博士率先提出,根植於離散型生產方式。TOC的優勢在於:(1)正視瓶頸的存在並充分利用瓶頸把瓶頸計劃調度和非瓶頸的計劃調度區別對待;(2)TOC不需要預先設定提前期,提前期是編製計劃的結果;(3)綜合了推拉兩種方式的優點;(4)TOC承認能力不平衡的絕對性,保證生產物流的平衡和生產節奏的同步;(5)TOC是集計劃與控制於一體的方法,實現了生產計劃與控制的和諧與統一。TOC主要適用於離散生產、機群型佈置多品種批量生產和有多種產品搭配組合的訂貨生產及訂貨組裝生產。

約束理論的核心及關鍵技術[1]

1.約束理論的核心思想

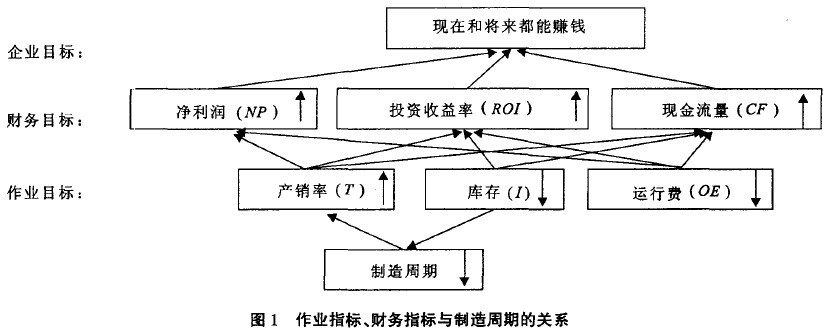

約束理論認為:企業的最終目標就是在現在和將來賺取更多的利潤,只有當企業能夠持續盈利的時候,才能夠在競爭中求得生存。採用TP會計理論(through put accounting)作為衡量企業能否獲利的標準,與傳統的財務指標體系(產銷率T、庫存I、運行費OE)的關係如圖1所示。

從圖1中可以看出,產銷率的增加、庫存和運行費用的降低可以提高凈利潤,增大投資收益率和增加現金流量。但是,要想通過減少庫存和運行費用來實現多賺錢的目標是有限度的,因為在極限的情況下也只能把庫存和運行費減少到零,而通過產銷率來增加利潤卻有著無限的可能。

那麼,如何增加系統的產銷率呢?約束理論認為,系統的產銷率是由系統中的一個或者少數的幾個約束環節(通常又稱“瓶頸”)所決定的。所以,增加系統的產銷率最有效的辦法就是充分利用瓶頸的活力。因為,“瓶頸上損失一小時等於整個系統損失一小時”,“非瓶頸的利用程度不由其本身決定,而由系統的瓶頸決定”。因此,約束理論的核心就在於充分利用瓶頸資源,不斷突破系統約束,如此往複,有針對性、有重點地對系統進行改進。

2.約束理論在生產計劃中應用的關鍵技術

在製造系統中應用約束理論制定生產計劃,其所涉及到的關鍵技術和步驟包含以下三個方面:

(1)瓶頸資源識別。對於製造系統,瓶頸資源就是指那些生產任務量大於其生產能力的設備/製造單元。因為在任務不斷變化的單件小批量生產環境下生產能力不平衡是必然的、不可避免的;生產能力不平衡說明必然存在能力上的薄弱環節,即瓶頸環節;企業計劃與控制的重點應是企業的瓶頸環節。

(2)瓶頸資源排產。瓶頸資源的確定將企業的整個生產網路劃分為關鍵網路和非關鍵網路,將需要生產的零部件劃分為關鍵件和一般件。為保證瓶頸資源的充分利用,需按照生產訂單的重要、緊急程度對瓶頸資源上的生產任務按照一定規則、合理的批量進行排序。

(3)DBR系統排產。安排好瓶頸資源上的生產任務後,需要在整個生產系統恰當的位置設置合理的緩衝,選取合適的批量,瓶頸資源之前的工序按照“拉動”方式進行,瓶頸資源之後的工序按照“推動”方式進行,完成計劃期內所有任務的排產。

1.瓶頸資源的定義

一般來說,瓶頸可以是三種類型:資源、市場和法規。對於一個生產型企業,假定瓶頸資源就是生產系統能力最薄弱的環節,即瓶頸設備。從實現計劃目標的角度出發,把凡是設備負荷率達到或接近100%(如97%以上)的設備定為瓶頸資源。因此,對於瓶頸資源可以做出如下定義:

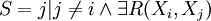

對於系統中的 件資源X1、X2...Xn,實際產出能力為C1、C2...Cn,系統的外部需求量為MR1、MR2...MRn。某些資源之間存在互為輸入和輸出的關聯關係R。假設與資源Xi相關聯的資源組成的集合為S,即:

那麼,當且僅當  時,資源Xi為瓶頸資源。

時,資源Xi為瓶頸資源。

2.瓶頸的時間性及識別方法

在實際生產過程中,系統的瓶頸隨生產任務的更改和人員、設備等外界因素的變動而動態變化。所以,同一資源在計劃期內負荷率還與時間有關係,稱為瓶頸的時間性。因此識別瓶頸資源就需要根據一定的規則對計劃期進行時間段劃分,分別計算每台設備在相應時間段內的任務負荷率。時間段的劃分有兩個步驟:(1)各零件工序交貨期的計算;(2)按照一定的規則進行時間段的劃分。下麵由一個例子說明任務計劃期內,基於時間段的瓶頸資源的確定方法。

假設已知:A、B、C、D、E、F六種零件的生產工藝、工時定額和零件的交貨期,如表1所示(在這裡假設生產批量已知)。假設零件A、B、c、D、E、F的各工序之間的運輸和檢驗時間如表2所示。

| 零件名稱 | 生產批量 | 序名稱及工時定額(單位:分鐘) | 零件交貨期 | ||||

| 1 | 2 | 3 | 4 | 5 | |||

| A | 400 | 車0.06 | 鑽0.02 | 鏜0.06 | 磨0.04 | 第十周末 | |

| B | 20o | 車0.03 | 車0.05 | 鑽0.04 | 鏜0.07 | 銑0.05 | 第九周末 |

| C | 20o | 銑0.08 | 鑽0.04 | 鏜0.08 | 磨0.05 | 第九周末 | |

| D | 400 | 車0.06 | 銑0.08 | 車0.04 | 鏜0.08 | 磨0.06 | 第十周末 |

| E | 600 | 車0.05 | 銑0.05 | 鑽0.02 | 車0.04 | 鏜0.08 | 第十周末 |

| F | 400 | 銑0.06 | 銑0.08 | 鑽0.04 | 磨0.06 | 第十周末 | |

| 零件 | 1—2 | 2—3 | 3—4 | 4—5 |

| A | 1 | 3 | 2 | |

| B | 0 | 1 | 3 | 1 |

| C | 1 | 3 | 2 | |

| D | 1 | 1 | 2 | 2 |

| E | 1 | 1 | 1 | 2 |

| F | 0 | 1 | 1 |

上述六種零件均在一個成組單元內生產。該生產單元有車床2台,銑床、鏜床、鑽床、磨床各1台。假設每周按6個班,每班工作8小時計算,第十周末為廠歷的第480小時;計劃期為第四周末到第十周末,即從廠歷的第192小時開始到第480小時結束;上個計劃期內遺留下來的任務有:車192小時、銑96小時、鑽72小時、鏜150小時、磨88小時。

第一步,計算各工序的工序交貨期。

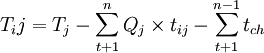

各零件的工序最遲完工時間可按下式計算:

(1)

(1)

其中,Tij為j零件i工序的最遲交貨時間;Tj為j零件的最遲交貨時間; 為一批j零件自i+1至n工序的加工時間,批量為Qj;

為一批j零件自i+1至n工序的加工時間,批量為Qj; 為某工件由i+1工序到n-1工序的工序間運輸和檢驗時間之和。

為某工件由i+1工序到n-1工序的工序間運輸和檢驗時間之和。

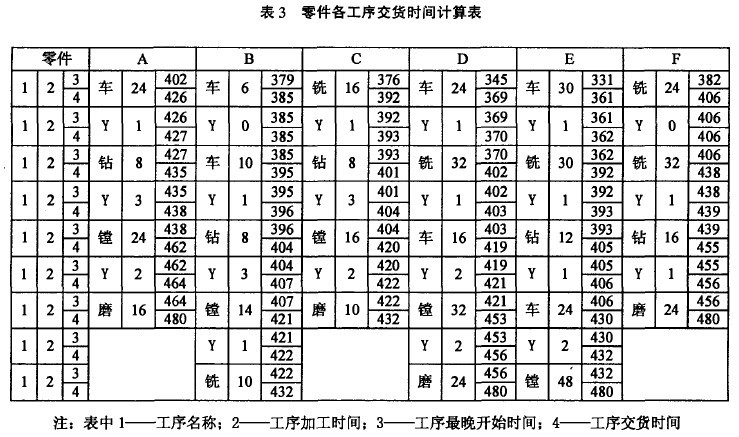

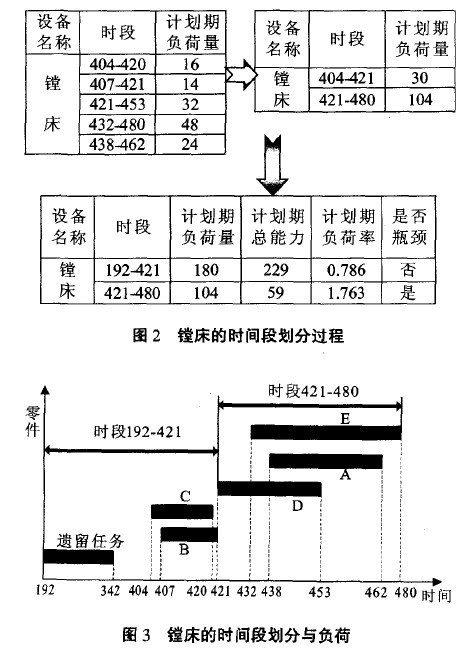

為了研究的方便,假定在各工序零件的生產批量和零件的需求批量相等;運輸和檢驗可以當成是零件的一道加工工序,計算出開始時間和結束時間。由(1)式計算得到各機床上各工序的開始時間和完工時間(如表3所示)。

第二步,劃分設備的時間段。因為瓶頸具有時間性,在計算各設備負荷率之前必須進行時間段的劃分。本文提出在劃分設備的時間段時應遵循以下幾條規則。

規則一:每個時間段內必須都包含有完整的任務。這樣可以避免部分任務被掩蓋,真實反映設備的實際負荷狀況。

規則二:合併原則。對某一臺機床而言,若一個時間段內只有一個單獨的任務,則應與在該機床上加工的上一個時間段相結合,形成一個新的時間段。因為,如果在某個時間段內只含有一道任務的話,則該時間段內的機床的負荷率一定為1,根據TOC中對瓶頸資源的定義,負荷率大於或等於1的資源即為瓶頸資源,這樣就會造成假瓶頸的出現。如果該任務是本計劃期內該機床所承擔的第一項加工任務(上期遺留任務不在此列),則不受該規則的限制。

規則三:所劃分的兩個時間段之間不允許出現間斷。將劃分的時間段按照時間大小進行排序,如果上一時間段的結束時間不是下一時間段的開始時間,則需要將下一個時間段的開始時間調整為上一個時間段的結束時間。因為在這裡計算出的時間均是各工序的最遲完工時間,不能推遲,只能提前。

規則四:第一個時間段的開始時間應為計劃期的開始時間。

在對設備進行時間段劃分和負荷率計算時,上述四條規則的優先順序別從高到低,應按順序執行。現以鏜床為例,說明在時間段劃分中運用上述原則的具體過程:(1)統計所有在鏜床上加工的負荷及其開始和結束時間,並按照開始時間的大小進行排序;(2)根據上述的四種規則進行時間段的合併,並計算鏜床的負荷率。過程如圖2所示。鏜床的時間段劃分結果如圖3所示。

由圖3可知,採用改進的時間段劃分方法,可以更準確地反映設備的實際負荷情況,由此計算出的負荷率更能用於指導實際生產。有效的瓶頸資源確定方法為後續進行瓶頸資源排產,實施DBR方法,突破系統約束奠定了基礎。

- 一、 思維流程分析法

TOC理論最終就是要尋求顧客需求與企業能力的最佳配合,對約束環節進行有效的控制,其餘的環節相繼地與這一環節同步。

一種管理思想總是需要相應的管理技術的支持。思維流程(Thinking Process,即TP)是TOC主要的工作方法之一,思維流程有以下主要的技術工具:

現實樹(Reality Tree)

現實樹工具用來幫助人們認清企業現實存在的狀況。

現實樹是因果圖,分為當前現實樹(Current Reality Tree, CRT)和未來現實樹(Future Reality Tree, FRT)。現實樹的建立要嚴格遵循若幹條邏輯規則,從“樹根”開始,向“樹幹”和“樹枝”發展,一直到“樹葉”。“樹根”是根本性的原因,“樹幹”和“樹枝”是中間結果,“樹葉”是最終結果。對於當前現實樹來講,“樹葉”是一些人們不滿意的現象,“樹根”是造成這些現象的根本原因或核心問題所在。而在未來現實樹當中,它的“樹根”是解決核心問題的方案,“樹葉”是最終人們想看到的結果。

當前現實樹(Current Reality Tree, CRT)

描繪當前現實樹(Current Reality Tree, CRT)時,即要回答“改進什麼”時,我們往往是從可以得到的例證開始著手,即系統中明顯地存在著的那些不盡人意的地方,如發貨拖延、庫存超標等,總稱為“不良效果”(Undesirable Effects,簡稱UDE)。值得註意的是,UDE並不是真正的問題所在,它們只是一些錶面現象。通過繪出將這些不良效果聯繫在一起的邏輯關係圖,可以大大有助於找到真正的問題癥結所在,它們就顯示在這個邏輯圖的最低部。

消霧法(Evaporating Cloud,EC)

消霧法用來以雙贏(Win-Win)的方式解決企業中的衝突。此法的得名是由於企業中的衝突像一團團的雲霧一樣,人們往往不能很清楚地說出究竟是哪些原因造成了這些衝突。消霧法就是要驅散那些瀰漫在衝突周圍的混淆和含糊,找到解決問題的突破點,也就是去偽存真,去粗存精,由外及內,由表及裡,稱之為“註入”。

未來現實樹(Future Reality Tree, FRT)

用“消霧法”看清問題和衝突,找到“註入”。但這還不是一個充分完整的方案。要回答“改成什麼樣子”,需要利用未來現實樹。在CRT圖上,把一個個“註入”插入到它要進行突破的環節。然後,重繪邏輯連接,在CRT的基礎上生成FRT。這時,我們就要看“不良效果”是否轉變為“滿意效果”(Desirable Effects, DE)。

負效應枝條(Negative Effect Branches)

當做完CRT、EC、FRT的一系列工作以後,就要找一些與改進後果相關程度最大的人來參與,以保證改進的成功實施。思維流程法是一項需要高度開放、廣泛參與的活動。如果不和這些利益相關者進行全面和充分的溝通的話,就很難消除這部分員工的抵制改革的情緒。思維流程法認為,正是這些受改進影響最大的人,才對那些意料之外的負面效應(即“負效應枝條”)瞭解得最清楚。所以,思維流程法要求主動尋求這些人的參與,並與他們一道找出避免這些“負效應枝條”長出的辦法,以避免實施的失敗。此過程可以形象地描述為“剪去負效應枝條”(Trimming the Negative Branches)。

必備樹(Prerequisite Tree)

要註意,問題“怎樣使改進真正得以實現?”不同於問題“怎樣對事物進行改變?”。前者是在改進前後的狀態都已知曉的情況下,也就是當前現實樹和未來現實樹都已經描繪出來的情況下,重點強調如何導致這一改進的實際發生。鑒於人們對自己參與設計的改進方案一般抵觸較少,所以回答問題“怎樣使改進真正得以實現?”的關鍵就是,讓那些將與這些轉變直接相關的人來制定實施轉變所需的行動方案。這個工作是思維流程法中最有力的一環,也是TOC與其他那些追求持續改進的思維流程方法相比最顯著的一個特色。用來顯示剋服障礙路徑的邏輯圖就稱為“必備樹”。

轉變樹(Transition Tree)

TOC思想的應用成功需要集思廣益,找到配合實施最初“註入”的其他“註入”。把所有這些實現成功實施所需的活動集中在一起,並給出它們之間的關係,弄清楚活動的先後順序應該怎樣,也就是“轉變樹”。

通過上述步驟,改革者可以找出約束因素,並對這些約束因素進行改進。

- 二、 物流分析法

企業內部存在著人員流、資金流、信息流、物流。物流是企業流程中的重要組成部分,它歷經採購原材料、製作毛坯、加工半成品、組裝部件、總裝產品及該過程中的物料傳輸、存儲等活動環節。企業的生產管理者可以根據這個活動鏈中各環節的高度相關的內在關係,制定出一個詳盡而周密的生產作業計劃,規定出每一種毛坯、零件、部件和產品的投入、出產時間和數量。但在實際中,常常會出現各種問題,如機器損壞、原料不足、半成品和產成品因質量問題而返工等等,這些大量存在的意外的隨機事件常常會打亂原本計劃好的活動程式。我們如何在這些紛亂的頭緒中找出干擾企業的約束瓶頸呢?解決的手段之一就是從“物流”著手。

通過對企業中“物流”的分類,我們可以根據不同類型“物流”的特點,認識他們各自的薄弱點,或“瓶頸”所在,從而有針對地進行計劃與控制。

一般將從原材料到成品這一“產品物流”分為:“V”、“A”和“T”三種類型。其中,“V型物流”是由一種原材料加工或轉變成許多種不同的最終產品;“A型物流”是由許多種原材料加工或轉變成的一種最終產品;而“T型物流”則是“A型物流”的一個變形,其最終產品有多種。其流程示意關係如下圖。

實際上,一個企業的“產品物流”往往不只一種類型。我們可以根據占主要地位的“產品物流”來相應地劃分企業。如果一個企業其物流形態主要是“V型物流”,那麼我們就稱這個企業為“V”型企業,其餘的以此類推。

“V型物流”企業

典型的“V型物流”企業如煉油廠、鋼鐵廠等。其特點有:

(1)最終產品的種類較原材料的種類多得多;

(2)所有的最終產品,其基本的加工過程相同;

(3)企業一般是資金密集型且高度專業化的。

V型企業的工藝流程一般來說比較清楚且設計簡單,物流路徑清晰,通過對物流的分析,比較容易識別、控制與協調企業的瓶頸。對這類企業的約束分析主要集中在對內部流轉環節進行銜接性的匹配,要消除上道工序與下道工序之間的拖延、無效返工等狀況。

“A型物流”企業

對於“A”型企業,如造船廠、大型機械裝配廠。其特點是:

(1)由許多製成的零部件裝配成相對較少數目的成品,原材料種類比零部件種類多;

(2)一些零部件對特殊的成品來說是唯一的;

(3)對某一成品來說,其零部件的加工過程往往是不相同的;

“T型物流”企業

而對於“T”型企業,如制鎖廠,汽車製造廠等。其特點主要包括:

(1)由一些共同的零部件裝配成相對數目較多的成品;

(2)許多成品的零部件是相同的,即存在標準件和通用件;

(3)零部件的加工過程通常是不相同的。

“A型物流”企業及“T型物流”企業與“V型物流”企業的最大不同點在於,前兩者的物流管理難度大。它們存在著物料清單(BOM),工藝流程較複雜,企業的在製品庫存較高,生產提前期較長,約束環節不易識別,計劃以及工序間的協調工作也非常困難。

要消除“A 型物流”企業和“T型物流”企業的約束環節,主要工作要集中在外部供應鏈的優化上面。要協調好企業與外部供應商、經銷商之間的關係,保證企業在滿足市場多變需求的同時,均衡地安排內部的採購、生產、儲存等活動。

- 三、 三步診斷法

目前,全球的許多企業陷入了地區性或者行業性的生產過剩的困境。由於在供大於求的市場狀況下,眾多企業出於利潤驅動,迅速擴張生產規模,而導致了市場上的過剩狀態的出現。如何處理企業包括生產、存儲、人員等各方面的過剩能力?一些企業採取了最直接的削減分支機構、裁員、減薪等措施,雖然短期內解決了問題,但是經濟複蘇時,企業卻忙於招聘新人,往往難以招聘到合適的員工,而且要為新員工的培訓支付相當大筆的費用。另外,由於部門的削減,也使企業喪失了在一些新的有潛力的領域中的領先地位。

簡單的收縮策略、成本削減策略不但沒有增強企業自身在市場上的競爭地位,而實際上恰恰放棄了這種優勢。

那麼,當企業面對剩餘的生產能力時該怎麼辦呢?答案是要把市場看成約束因素,努力去擴展有效的市場需求。可以利用TOC理論,著眼於企業整體功能和長遠戰略,通過三步診斷過程來消除市場約束因素。

明確以市場為導向的觀念

當我們在倉庫裡面對堆積如山的商品,需要解決產品產銷矛盾時,僅僅想到用減少生產的方式去減少庫存,是不夠的。應該積極採取措施通過生產市場需要的產品,去擴大市場的需求。企業應該樹立這樣的觀念:如果我們的企業存在生產能力過剩的現象,那麼市場就是約束因素。顧客是我們利益實現系統中不可缺少的重要環節,事實上也是最重要的環節,因為它最終決定產品是否能夠轉化為利潤。所以,企業的生產應該堅決以市場為導向。

改善內部環節

市場是影響企業效益的重要約束因素,要想充分地利用它,把企業的產品和服務帶進市場,從而創造最大企業利潤,就必須改善企業內部的各個環節,包括企業的文化氛圍。要使員工意識到企業是一個由許多相互制約的子系統組成的有機體,必須追求企業的整體優化,而不是單個環節、或者單個部門的局部優化。因此,需要企業內部各個方面的相互合作、相互協調,才能有效地利用約束因素。

改善外部環境

第三步是改善約束因素。例如市場是約束因素,我們就能有多種途徑改善它。最明顯的辦法莫過於更有效的廣告宣傳,或者簡單地進行更多的廣告宣傳。更好的方法是細分市場,尋找合適的顧客群體,使企業的產品恰好能滿足該消費群體的需要。事實上,這才是有效利用市場的核心部分。

這三步診斷法是一個迴圈往複的過程。通過不斷改進,才能實現企業的利潤和運作水平的進一步提高。

通過採用削減成本以實現利潤最大化的方法往往導致失敗,或者只是能夠獲得短期利潤。事實上,削減成本的方法通常會削弱企業在市場上的競爭力,而它為企業帶來的效益卻是非常有限的。事實上,我們可以根據約束理論所提供的三步運作程式不斷改善企業的各個環節,這樣我們就能實現均衡的長遠的利潤最大化。

約束理論在物流企業中的應用[2]

1.企業供應鏈模型及現狀

實踐證明,TOC作為一種先進的管理思想,除了可以應用到生產管理領域,也可以應用到分銷和供應鏈管理領域。什麼是供應鏈?它是指產品生產和流通過程中所涉及的原材料供應商、生產商、批發商、零售商以及最終消費者組成的供需網路。該供應鏈模型由供應商的供應開始,經生產商的製造、加工、裝配和倉儲,到分銷、零售直至最終需求的客戶。

近幾年,我國的製造業總體上已經實現了從賣方市場向買方市場的轉變,企業為了應對激烈的市場競爭,對物流成本越來越重視, 日本人提出的JIT因為提倡零庫存,最大限度地減少庫存費用,不少企業因此將其奉為上策。有些企業在實施JIT之後,完全實現了零庫存。然而客觀地講,JIT所追求的消滅浪費的理念,在我國目前的市場環境中是難以全面實現的。一是企業內部的物流組織結構不盡合理,無法正常地銜接,影響整體的效率;二是因為我國市場具有相當的波動性,企業處於供應鏈的下游,由於牛鞭效應,應急處理往往具有滯後性,導致了安全庫存沿供應鏈向上游增大而積累了大量超過市場需要的庫存;三是供應鏈企業之間缺乏真正密切協作的關係,上游供應商對企業零部件、原材料的供應難以真正做到準時、有效。

我國一些企業的零庫存並不等於沒有庫存,只不過他們自己不設立倉庫,而由上游的供應商在這些企業周圍建立倉庫,將零部件存儲在裡面,並由倉庫按照製造企業的用料需求為他們隨時送貨。實際上這是加重了供應商的負擔。此外我國的許多企業在採用JIT供應體系時,實行所謂的“多渠道供貨制”,即兩家或者兩家以上的供應商供應同一零部件,幾家供應商為了爭奪訂單往往會運用價格競爭的手段。此舉對於製造企業無疑是有利的,但是對於供應商來說,極有可能吃不消。為了應付因需求方生產波動所帶來的訂單變動,供應商必然要採取加大庫存的方法。而實際上由於往往只有一家供應商得到訂單,或者每一家供應商得到一部分訂單,大部分的庫存可能會形成積壓,特別是那些專用性強的零部件需求量本來就少,最後損失只能由供應商承擔。

2.DBR分析

如果我們換一種思路,運用TOC的DBR觀點來處理庫存問題,或許是可以避免上述問題的。在對待庫存上,TOC的觀點很簡單,庫存唯一的目的是在一段時間內支持產銷量,使企業不至於因市場的波動而產生缺貨。為此,企業在約束環節之前,就應合理地設置庫存“緩衝”,以防止因隨機波動使約束環節出現等待任務等情況,同時通過“繩子” 力求達到物流的同步流動。一味追求做不到的事情對企業是沒有必要的,也是不經濟的。企業應該接受市場需求波動及其引起的相關問題的現實,併在這種前提下追求物流平衡,即各個子系統與“約束”子系統同步,以求生產周期最短,在製品最少。由於顧客的需求變化,因此市場的波動是絕對的,生產能力的穩定是相對的。此時,市場成為約束資源,即“鼓點”,制約著產品的庫存量。完全消滅庫存並不可取,特別是在我國製造業企業目前的生產管理水平下,還是應該保留適當的庫存。我國製造業企業應重點考慮通過提高產銷量的方法來增加收入,這就是要求企業能加大科學技術力量的投人,提高產品的技術含量,使產品具有差異性,從而擁有更強的競爭力。同時,企業還應該時時註重員工的培訓,以科學的發展觀來武裝思想,為企業創造更大的財富。相反,只通過採用削減成本以實現利潤的方法往往只能夠獲得短期的利潤,未免有些鼠目寸光。事實上,一味削減成本的方法有時還會削弱企業在市場上的競爭力,為企業帶來的效益是非常有限的。

3.DBR評價

約束理論獨特的管理思想和方法在物流管理中的應用,能迅速提高物流管理的有效性,也能給企業帶來一些獨特的優勢。

其一,反應能力增強,應變力變快。約束理論的DBR思想幫助企業領導抓住主要流程或環節進行管理,使其從一大堆煩瑣的物流管理工作中解脫出來,能更好地進行巨集觀調控,增強企業的市場反應能力。有效的約束管理從職能導向轉移到以鼓點為導向,通過及時、準確的瓶頸優化或轉移,能以最快的速度滿足市場需求。其二,工作有序化和透明化。約束理論關註企業各活動環節的具體運作情況及其內在聯繫,併在必要時建立起新的關係網路,這有利於各部門環節的有序化和透明化。其三,企業管理通過DBR管理方法在物流管理中的有效應用,實現企業的高效。企業以鼓點為重點,不斷地發現、分析和解決問題,能逐步實現企業的有序管理。

在科技迅猛發展、競爭空前激烈的今天,國際上的企業界和學術界已關註到約束管理在企業中的重要作用。但在我國國內,由於各種原因,企業對約束理論還存在著一些顧慮,約束理論管理思想並未得到很好的運用,學術界也未對此進行深入的研究。本文就在學習和研究約束理論管理思想的基礎上,借鑒國外企業的成功經驗,對我國物流企業的現有狀況進行了一次研究分析,並根據分析所得出的結論,將約束理論應用於物流企業的庫存管理與運輸管理中,給我國企業的管理提供思想上的指導和方法上的輔助。

對我很有用,但不知道有什麼優缺點沒有