DFMEA

出自 MBA智库百科(https://wiki.mbalib.com/)

DFMEA(Design Failure Mode and Effects Analysis,設計失效模式及後果分析)

目錄 |

DFMEA是指設計階段的潛在失效模式分析,是從設計階段把握產品質量預防的一種手段,是如何在設計研發階段保證產品在正式生產過程中交付客戶過程中如何滿足產品質量的一種控制工具。因為同類型產品的相似性的特點,所以的DFMEA階段經常會借鑒以前量產過或正在生產中的產品相關設計上的優缺點評估後再針對新產品進行的改進與改善。

DFMEA是在最初生產階段之前,確定潛在的或已知的故障模式,並提供進一步糾正措施的一種規範化分析方法;通常是通過部件、子系統/部件、系統/組件等一系列步驟來完成的。最初生產階段是明確為用戶生產產品或提供服務的階段,該階段的定義非常重要,在該階段開始之前對設計的修改和更正都不會引起嚴重的後果,而之後對設計的任何變更都可能造成產品成本的大幅提高。

DFMEA應當由一個以設計責任工程師為組長的跨職能小組來進行,這個小組的成員不僅應當包括可能對設計產生影響的各個部門的代表,還要包括外部顧客或內部顧客在內。DFMEA的過程包括產品功能及質量分析、分析故障模式、故障原因分析、確定改進項目、制定糾正措施以及持續改進等6個階段。

DFMEA是指設計階段的潛在失效模式分析,是從設計階段把握產品質量預防的一種手段,是如何在設計研發階段保證產品在正式生產過程中交付客戶過程中如何滿足產品質量的一種控制工具。因為同類型產品的相似性的特點,所以在DFMEA階段經常會借鑒以前量產過或正在生產中的產品相關設計上的優缺點評估後再針對新產品進行的改進與改善。

PFMEA如果在DFMEA階段做的比較好的話那麼在PFMEA階段將不會出現影響較大的品質問題,但畢竟是新產品往往都會出現自身特有的問題點,而這些問題也通常都是要經過長時間的量產或者是交付給客戶後才發生或發現的品質問題,這就要通過PFMEA加以分析保證。

兩者最終的目的都是一樣的都追求產品質量的穩定及良品最大化,同時也為大量生產提供可行性的保證。

- 用戶可能有他們所要求的特定格式或形式。如果是這樣,你只有徵得他們的書面同意,才能採用其他格式。

- 正式程式

- 著眼於客戶

- 儘可能利用工程判斷和詳實的數據

- 當還有時間修改設計時!

- 事後補作設計失效模式及後果分析只能當作一個練習而已

- 設計失效模式及後果分析是產品質量先期策劃和控制計劃(APQP)中“產品設計和開發”階段的產物

- 在分析了客戶要求和形成初始概念之後進行

- 在過程失效模式及後果分析(PFMEA)之前,通常與可製造性設計(DFM)一道進行。

- 應成為概念開發的一個組成部分

- 是一個動態文件

從一種戰略觀點出發...

在下列情形下,進行設計失效模式及後果分析DFMEA(或至少評審過去做過的DFMEA) :

- 是一種新的設計

- 在原設計基礎上修改

- 應用條件或環境發生變化

從一種戰略觀點出發...

- 由對設計具有影響的各部門代表組成的跨部門小組進行

- 供應商也可以參加

- 切不要忘記客戶

- 小組組長應是負責設計的工程師

跨職能部門小組

提要

- 組建跨職能部門設計失效模式及後果分析DFMEA小組

- 列出失效模式、後果和原因

- 評估

- the severity of the effect (S) 影響的嚴重程度

- the likelihood of the occurrence (O) 可能發生的機會

- and the ability of design controls to detect failure modes and/or their causes (D) 探測出失效模式和/或其原因的設計控制能力

- Calculate the risk priority number (RPN) to prioritize corrective actions 計算風險優先指數(RPN)以確定應優先採取的改進措施

- Plan corrective actions 制訂糾正行動計劃

- Perform corrective actions to improve the product 採取糾正行動,提高產品質量

- Recalculate RPN 重新計算風險優先指數(RPN)

- 先在草稿紙上進行分析;當小組達成一致意見後,再將有關信息填在設計失效模式及後果分析FMEA表上

建議

1. 組建一個小組並制訂行動計劃

- 絕不能由個人單獨進行設計失效模式及後果分析,因為:

- 由個人進行會使結果出現偏差

- 進行任何活動,都需要得到其他部門的支持

- 應指定一個人(如組長)保管設計失效模式及後果分析FMEA表格

- 應將小組成員的姓名和部門填入設計失效模式及後果分析FMEA表格

2. 繪製產品功能結構圖

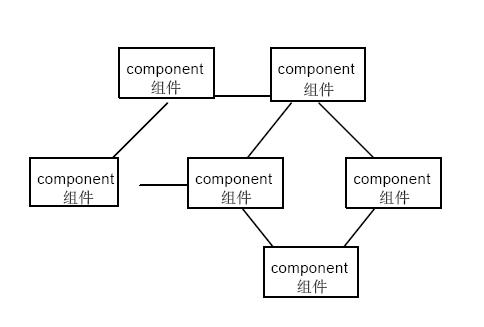

- 一種圖示方法,其中包括:

- 用塊表示的各種組件(或特性)

- 用直線表示的各組件之間的相互關係

- 適當的詳細程度

- 結構圖

3. 列出每個組件的功能

- 功能系指該組件所起的作用

- 以下列形式說明功能:

Verb + Object + Qualifier

動詞+賓語+修飾詞

- 例如:

- insulates core 使型芯絕緣

- assures terminal position in connector 確保端子與接頭連接到位

- protects tang from smashing, etc. 防止柄腳被壓碎, 等

- Don't forget auxiliary functions as well a primary functions 不要忘記基本功能和輔助功能

- Often, components work together to perform a function 通常,多個組件一起行使某一功能

- Hint: Use the Block Diagram! 提示:利用結構圖!

4. 列出質量要求

- a customer want or desire 客戶的期望或要求

- could seriously affect customer perception 有可能嚴重影響客戶的看法

- could lead to a customer complaint 有可能導致客戶投訴

- Hint: Use QFD 提示:使用質量功能展開

5. 列出潛在的失效模式

- a defect, flaw, or other unsatisfactory condition in the product that is caused by a design weakness 由設計缺陷造成的產品缺陷、瑕疵或其它令人不滿意的情況

- 典型的失效模式

- breaks - cracks

破碎 斷裂

- corrodes - sticks

腐蝕 粘結

- unseats - deforms/melts

未到位 變形/熔化

提示

- 從前兩個步驟做起:

- 功能

- 質量要求

- AIAG將失效模式定義為產品不能實現其設計意圖的一種方式。本教材所列第5個步驟中的提示通過列舉功能和質量要求,扼要闡述了設計意圖。註明“無功能”的中間步驟則是指設計意圖無法實現。

- 用你自己的話,對下列情況舉例說明:

failure = no function

失效=無功能

failure = not enough function

失效=功能不強

failure = too much function

失效=功能過強

- 同樣:

failure = no quality requirement, etc.

失效=無質量要求,等

- 具體說明每種情況發生的方式:

- 使用“技術”術語具體說明

- 採用工程技術判斷和/或分析

- 參考歷史資料,如顧客戶抱怨等

- “組件或特性,導致無功能”

- 例如:線束夾+螺釘+車身面板上的孔眼

- 功能=固定線束

- 無功能=夾子不能將線束固定在車身面板上,失效模式:

- 夾子在彎頭處出現裂紋或斷裂

- 夾子從固定孔眼中脫落

- 功能不足=夾子不能將線束夾緊,失效模式:

- 夾子太大

- 夾子未鎖定

- 功能過強=夾子將線束夾得過緊,失效模式:

- 夾子的金屬邊夾破了電線

- 夾子對不齊

6. 推導各種失效模式的潛在後果

- 失效的結果(衍生物)

- 有可能後果

- 最終客戶或中間客戶

- 政府法規,或

- 系統層次中的某一部分

- 顧客的抱怨是有用的信息來源

- 其後果可能是:

- 功能完全喪失,或

- 性能或質量下降

- 許多失效模式有不止一種影響!

- 提示:從你在上面所提到的“無功能”情況出發

- 失效的後果通常表現為從直接後果到對客戶的最終後果等一系列連鎖反應

- 建議對每一種失效模式建立這種關係鏈,並記錄在失效模式及後果分析FMEA表上

6. 說明

- 無功能=夾具不能將電線固定住

- 失效模式:夾具彎曲處出現裂縫

- 後果:線束鬆脫

- 可能纏住或絆住

- 可能喪失電氣功能

- 功能不足=夾子不能將電線夾緊

- 失效模式:線束鬆動

- 後果:線束髮出咔嗒聲

- 客戶感覺到嗓音

- 功能過強=夾子將線束夾的過緊

- 失效模式:夾具不對中

- 後果:使線束變形

- 有可能使接頭移位

- 有可能使電氣系統喪失功能

6. 失效的後果

- 如果影響了安全或對政府法規的符合性,就應如實講清。

7. 評估每種後果的嚴重性

- AIAG嚴重性評估標準是針對車輛發生的失效制訂的。它有助於將這個表格轉換成你的特定產品的術語。

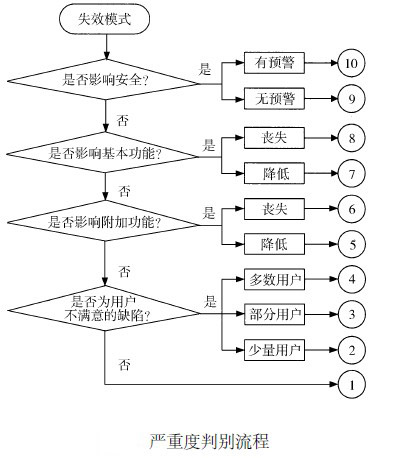

嚴重性打分:Severity Rating (S):

9-10 unsafe 不安全 7-8 loss of primary function 喪失基本功能 5-6 discomfort 不舒適、不方便 2-4 noticeable 具有明顯的影響 1 no effect 無影響

嚴重性列表 AIAG Severity Table

影響的嚴重性 Severity of Effect (S):

10 unsafe or out of compliance, with no warning to the customer 不安全或不符合法規,未告誡客戶 9 unsafe or out of compliance, but a warning is given 不安全或不符合法規,但發出了警告 8 inoperable 不能操作 7 operable, but at reduced performance 可操作,但性能降低 6 comfort or convenience item is inoperable 舒適方便的項目不能操作 5 comfort or convenience item is operable, but at reduced performance 舒適方便的項目能操作,但性能降低 4 noticeable by most customers 絕大多數客戶感覺明顯 3 noticeable by average customer 一般客戶感覺明顯 2 noticeable by discriminating customer 辨別能力強的客戶感覺明顯 1 no effect 無影響 0 THERE IS NO SCORE OF ZERO. 無零分

7a. Classify special product characteristics 特殊產品特性分類

如果影響到安全或違反法規(嚴重性為9或10分)而且發生率或探測性(occurrence or detection)評分也很高(如3分以上)...這些產品特性須特別加以控制。

8. 確定每種失效模式的潛在原因

- 形成失效模式的設計缺陷是造成失效的原因

- 是產品設計後所固有的

- 與產品的使用有關

- 許多失效模式是多種原因造成的!

- 將導致失效的條件文件化

- 例如:應力超過強度

- 考慮“可預見的對產品的錯誤使用”

- 如用一根20A保險絲代替10A保險絲

- 此外,還應考慮產品的使用壽命

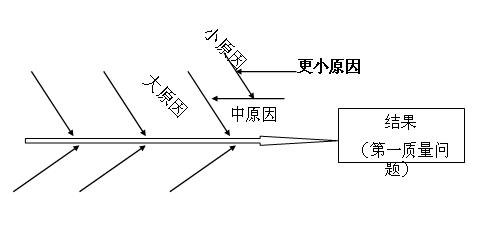

- 失效通常是由一系列的事件造成的,從直接原因到最終原因等

- 建議為每一種失效模式建立這種鏈並記錄到失效模式及後果分析表

- 因果圖

- 例如:線束夾子

- 失效模式:夾具彎曲處斷裂

- 原因:

- 彎曲半徑太小,無法承受較大的應力<< 設計標準不明確

- 振動<< 安裝方向不對<< 受到空間限制

- 設計失效模式及後果側重於設計缺陷。然而有時在失效的“設計”原因與“過程”原因之間並無明顯區別。

- 示例:即使所有加工尺寸都符合規格,但累積公差仍有可能造成一小部分零部件失效。這實際上屬於設計缺陷。

- 如果確信某項設計特別易受過程變差的影響,就應將此也視為一種設計缺陷,並應列入設計失效模式及後果分析中。

9. 評估每種失效原因出現的可能性

如果依據現有設計進行生產的話

- 利用歷史資料

- 註重改進

- 考慮產品使用壽命

- 利用可靠性模型,與類似的產品進行比較。

Occurrence Rating (O):發生率評分(0):

9-10 failure is almost inevitable 失效幾乎是不可避免的 7-8 repeated failures likely 有可能重覆失效 4-6 occasional failures likely 有可能偶爾失效 2-3 relatively few failures 很少失效 1 failure is unlikely 不可能失效 O ccurrence Rating (O):發生率評分(0)

AIAG Occurrence Table 發生率表

10 > 1 in 2

2項發生1次failure is almost inevitable 失效幾乎是不可避免的 9 1 in 3

3項發生1次- 8 1 in 8

8項發生1次repeated failures likely 有可能重覆失效 7 1 in 20

20項發生1次- 6 1 in 80

80項發生1次occasional failures likely 有可能偶爾失效 5 1 in 400

400項發生1次- 4 1 in 2000

2000項發生1次- 3 1 in 15,000

15,000項發生1次relatively few failures 很少失效 2 1 in 150,000

150,000項發生1次- 1 < 1 in 1,500,000

1,500,000項發生1次failure is unlikely 不可能失效

- Be conservative in assigning numbers. 在評分時應持保守態度

- No clue? Assume a score of 10 to "flag" the RPN. 沒有線索怎麼辦?可評10分“標明”風險順序數 RPN。

10. 編製現有設計控制清單

- 設計控制:能夠保證合理設計的任何技術

- 可製造性分析DFM Analysis

- Sneak Circuit Analysis (System FMEA)潛行迴路分析(系統FMEA)

- 耐久性/驗證試驗

- 有限元分析Finite Element Analysis

- 模擬方法Simulation

- 其它

設計失效模式及後果分析的目的:

- 核實失效模式及其原因

- 產品確實能夠以這種方式失效嗎?

- 產品還會以其它方式失效?

- 是否已識別失效的真正原因?

- ...或者防止發生失效

- 失效模式如同疾病,設計控制則象醫生採取的診斷方法

- no false negatives 無虛假否定

- no false positives 無虛假肯定

- (doctor prefers prevention) (醫生喜歡採取預防方法)

提示

- To continue the analogy, the FMEA is like a list of suspicions that a doctor has based on the symptoms he sees. The design controls are the tests that the doctor proposes to either confirm or throw out those suspicions. 繼續進行類比。FMEA恰似一名醫生根據他所看到的病癥作出的一系列診斷。設計控制就是醫生用於證實或排除這些診斷的試驗。

- 設計控制有三種類型:

(1) 防止失效產生的原因;

(2) 查明失效的原因;

(3) 檢測失效模式

- 在FMEA表上指定用於相同或類似設計的設計控制手段

- 設計控制對應於控制失效模式或原因

- 可以採取任何類型:1,2 或3,或其中的任意組合。

- 如果沒有,可寫“無”。

11.探測失效

- 探測評分----衡量第2或第3種設計控制能力,告訴我們

- 潛在的失效模式是否是真正的失效模式,或

- 潛在的原因是否是真實的原因

- 還可以對第1種“預防性”控制的有效性進行評分

Detection Rating (D):探測評分(D)

9-10 remote chance of detecting failure 查明失效的可能性極小 7-8 very low chance 可能性很小 5-6 low to moderate chance 可能性不大 2-4 good chance 可能性較大

1 will almost certainly detect failure (if it passes this, it won’t fail) 幾乎肯定能探測到失效(如能通過這項探測,就不會失效)

註意:

- 這是一種數值判斷

- 其目的是評估現有設計控制能力

- Controls designed to force failure may mask real failure modes! 用於強行防止失效的設計控制手段有可能掩蓋真正的失效模式!

- (應小心謹慎,並自己作出判斷)

12.估算風險優先數(RPN)

- RPN= S x O x D

RPN =Severity of Effect x Occurrence Rating x Detection Rating

RPN =後果的嚴重性x失效發生概率評分x探測評分

- 重點放在較高的RPN上

措施

- 從最大的RPN項目開始

- 不要憑直覺隨意確定優先“減小”數值

13. 糾正措施

- 應採取哪些改進措施來降低:嚴重性、發生率或探測評分

- 減輕嚴重程度--更改設計,以控制其後果

- 降低發生率--更改設計,以控制其產生原因

- 改進探測--改進試驗或模擬方法

- 如果嚴重性的評分為9或10分時,應予以特別註意

- 你不建議採取糾正措施嗎來降低風險優先數RPN?

- 不要在表上留下空格不填。應填寫“無”

- 某些項目可能需要與PFMEA小組討論。將這一點記在表上。

14. 職責和預定日期

- FMEA以採取行動為主

- 必須確定職責並記錄履行日期

- 指定最適合履行職責的個人或小組

- 被指定的個人或小組應該是FMEA小組成員。

15. 採取的糾正措施

- 記入表內,以便

- 追蹤進展情況

- 將“充分的關註”文件化(理智的、知識豐富的、負責任的人員應確保產品的設計、製造和交付符合適用的政府標準和法規。為實現充分的關註並符合顧客的其它要求,在執行關鍵特性標識系統是,應將標準關註、附加關註和特殊關註設計到質量體系中。)

- 完成日期和簡要說明

16. 重新計算風險優先數RPN

- 評價建議採取的糾正行動

- 然後重新評估

- 嚴重程度severity,

- 發生率,和/或occurrence, and/or

- 探測能力detection.

- 重新計算風險優先數RPN

- 利用支持數據確認改進措施

- 結果:

- 有可能對失效重新排序

- 有可能導致進一步糾正措施

案例一:DFMEA的案例分析[1]

DFMEA是一種以預防為主的可靠性設計分析技術,該技術的應用有助於企業提高產品質量,降低成本,縮短研發周期。目前,DFMEA已在航空航天以及國外的汽車行業得到了較為廣泛的應用,並顯示出了巨大的威力;但在國內汽車行業並沒有系統地展開,也沒有發揮其應有的作用。以DFMEA在國產汽油機節流閥體的改進設計中的實施為例,對改進後的DFMEA的實施方法和流程進行闡述。

- 一、實施DFMEA存在的困難

發動機為完成其相應的功能,組成結構複雜,零部件的數量也很龐大,如不加選擇地對所有的零部件和子系統都實施DFMEA,將會耗費大量人力、物力和時間,對於初次實施DFMEA的企業幾乎是不可能完成的工作。為此,需要開發一種方法,能夠從發動機的子系統/零部件中選擇出優先需要進行分析的對象。

發動機由曲柄連桿機構、配氣機構、燃油供給系統、進氣系統、冷卻系統和潤滑系統等組成,各機構和系統完成相應的功能。子系統的下級部件或組件通常需要配合完成相應的功能,在描述這些部件或組件的功能時,不僅應該描述其獨立完成的功能,還應描述與其他部件配合完成的功能。

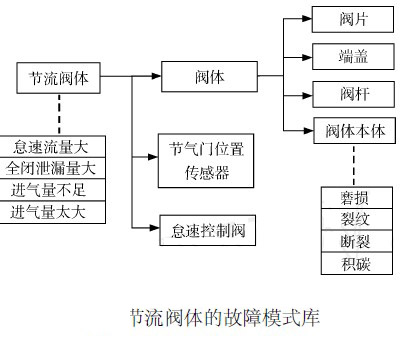

組成發動機的零部件種類很多,不僅包括機械零部件還有電子元件,電子部件的故障模式已經較為規範和完整,但機械繫統及其零部件的故障模式相當複雜,不僅沒有完整且規範的描述,二者之間還有一定的重覆,為DFMEA工作的開展帶來了困難,故需要為機械繫統及其零部件建立相應的故障模式庫。

- 二、實施DFMEA的準備工作

由於在發動機設計中實施DFMEA要遇到較多困難,故作者建議,在具體實施DFMEA之前,需要做好建立較為完善的故障模式庫並確定DFMEA的詳細分析對象等準備工作。

- 1.建立故障模式庫的方法

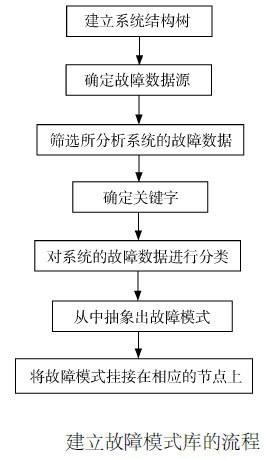

發動機的組成零部件多、結構複雜,大多數零部件在運行時還會有相互作用,導致零部件、子系統和系統的故障模式不僅複雜,各層次的故障模式還會相互重覆,需要為發動機建立一個故障模式庫;該模式庫不僅應該包含發動機中所有子系統和零部件的故障模式,還能夠反映出該故障模式究竟屬於哪一個零部件或系統,其建模流程如下圖所示。

(1)建立系統結構樹

為建立故障模式庫,首先要建立系統的結構樹,它並不依賴於某一特定的產品,而是依據同一類產品建立。如建立一個汽油機的結構樹時,應考慮該廠所有的汽油機,分析出其共同特點後建立結構樹;對於組成結構有重大改變的產品,可以考慮為其改變的部分建立一個分支,掛接在系統結構樹的相應節點上。

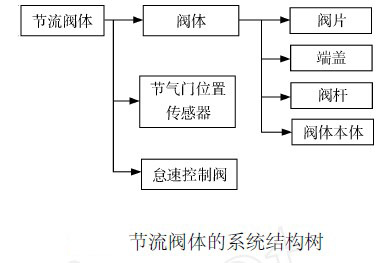

以汽油機的節流閥體為例,該閥體大致都由閥體、怠速控制閥、節氣門位置感測器等組成,細節部分會有所不同,節流閥體的系統結構樹如下圖所示。

(2)確定故障數據源

為確定故障模式,先要找到相應的數據源;建議選擇同類產品的試驗數據或三包數據,因為這兩種數據中較為詳細地記錄了產品在試驗和使用過程中出現的故障。由於發動機可靠性試驗的成本很高,一般企業中都不會有充分的試驗數據;儘管三包數據記錄的不是十分規範,但通過歸納和整理,仍然可以從中抽象出故障模式。所以,在試驗數據不充足的情況下,一般推薦採用三包數據。

(3)篩選所分析子系統的故障數據

一般來講,故障數據來自於系統,需要將故障數據逐層篩選,才能最終得到系統、每一級子系統以及零部件的故障數據,為確定其故障模式作准備。

(4)確定關鍵字

三包數據來自於不同的維修點,並非由專業的試驗人員收集,難免存在不規範的現象,比如對於“密封不嚴”這一故障現象,故障數據中就會有“密封不嚴、不密封、密封性差、密封性不好”等多種描述。

針對這種現象,建議數據歸納人員先要瞭解各種故障現象的描述,在此基礎上確定關鍵字,對所選子系統的故障數據進行歸類。關鍵字確定的原則是,能篩選到95%以上的同種故障現象,儘量做到不遺漏;不同故障現象間儘量做到不重覆。因此,篩選同一種故障現象很可能需要確定幾個關鍵字。

(5)對系統的故障數據進行分類

依據確定的關鍵字對系統的故障數據進行分類,分類後的故障數據就可以用來抽象出故障模式。

(6)故障模式的抽象

根據分類後的故障數據,可以抽象出相應的故障模式。故障模式要求用術語表示,汽車產品可以參照標準 QC—900;標準中沒有的故障模式,需由工程師商量之後統一確定。

(7)故障模式掛接在系統結構樹的節點上

系統、子系統及零部件等不同層次都會有相應的故障模式,需要將其掛接在相應的節點上,至此故障模式庫就搭建完成。隨著分析工作的深入和故障數據的持續歸納,故障模式庫會越來越完整。

對節流閥體的故障數據進行以上的處理之後,得到了各級組件及零部件的故障模式,建立了節流閥體的故障模式庫,下圖示出故障模式庫的一部分。

需要指出,實施DFMEA時分析對象的故障模式不僅來源於故障模式庫,還來自於工作小組的分析。

- 2.確定DFMEA的詳細分析對象

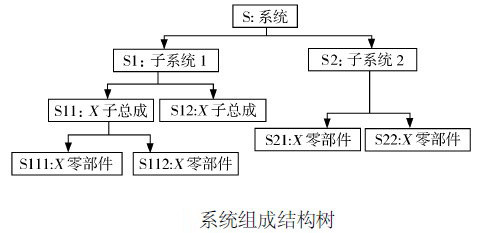

根據實施DFMEA需要耗費大量時間的具體情況,本研究的參考文獻[2]提出了一種新方法來確定需要詳細實施DFMEA的對象;思路是對系統進行逐級分析,根據一定的標準確定需要詳細分析的分支(以下稱為重要分支),對重要分支一直細化到最底層,不可再分的重要分支即為需要詳細分析的對象。方法分為3步,即建立系統的組成結構樹、確定閾值、選擇所需分析的對象。

(1)建立系統的組成結構樹

此處系統的組成結構樹與上述中的系統結構樹類似,但本質上不同。這裡的系統組成結構樹是與系統的組成完全相同,依照系統的結構和功能逐級向下建立,直到系統的零部件為止(稱為組成結構樹的葉結點),組成結構樹的示意圖見下圖。

圖中的系統由子系統1和子系統2組成,兩個子系統分別完成相應的功能。子系統1由子總成1和2組成,子總成1又可以向下劃分為零部件;子系統2由兩個零部件組成。其中S12,S21,S22,S111和S112都是該組成結構樹的葉結點。

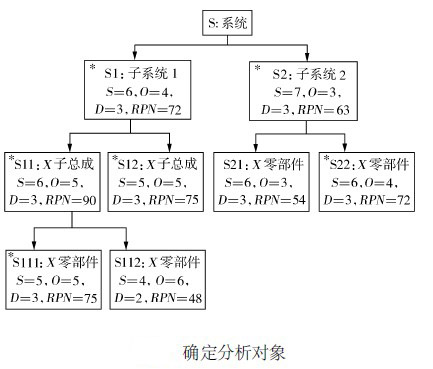

(2)確定閾值

閾值是確定重要分支所依據的條件。根據DFMEA的原理,推薦確定重要度(S)和風險順序數(RPN)兩個參數的閾值,只要某分支的S和RPN兩參數中的任意一個等於或超過閾值,該分支就被確定為重要分支。除S和RPN以外,DFMEA中還有發生度(O)和探測度(D)兩個參數,S用來描述故障後果,O表明故障原因的發生概率,D是對探測措施有效程度的度量,RPN是S,O,D3者的乘積。O和D的閾值根據類似產品的故障數據確定,原則是要比DFMEA中的閾值低。

(3)選擇所需分析的對象

對產品的組成結構樹逐級向下分析,首先確定第一級分支的所有的S,O,D值,並計算得到RPN值;然後根據閾值來確定哪一個分支為重要分支,被確定為重要分支的仍然重覆以上過程直到組成結構樹的葉結點,非重要分支則不再繼續分析。

以下圖所示的系統組成結構樹為例,選擇需要分析的對象。假設S和RPN的閾值分別為6和70,組成結構樹中分支的各參數情況如圖5所示,有“3”的部分為重要分支。

由圖可見,子系統S1的S和RPN都達到閾值,被確定為重要分支;子系統S2的RPN雖未達到閾值,但S已經超過閾值,也被確定為重要分支;S12,S22和S111被確定為分析對象,需要對其進行詳細的DFMEA。

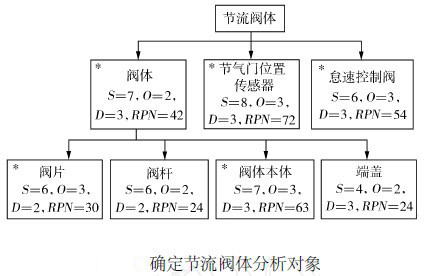

分析節流閥體的故障數據,確定S和RPN的閾值分別為5和30,分析結果見下圖。由分析結果可知,需要對節氣門位置感測器、怠速控制閥、閥片、閥體本體進行詳細的DFMEA。

- 三、實施DFMEA的流程

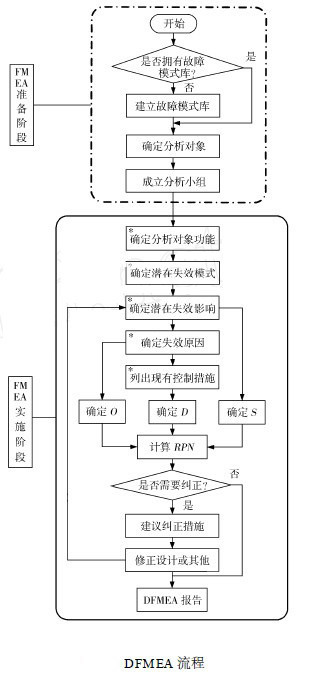

為增加DFMEA的可用度,使初次進行DFMEA的工作人員也能順利地實施DFMEA,針對發動機設計的特點,對DFMEA的流程進行了進一步的歸納和改進(見下圖)。

為加深對實施階段的理解,提高分析效率,將實施階段分成確定基礎項、確定衍生項及生成DFMEA報告等3步。

實施階段中,功能、潛在故障模式、潛在故障影響、故障原因和現有控制措施等5個加“3”的為基礎項,它們的分析是決定DFMEA實施成功與否的關鍵;S,O,D,RPN和建議的糾正措施為衍生項;基礎項確定之後,衍生項可以隨之確定。

- 1.分析基礎項

(1)功能

分析項目的功能,用儘可能簡明的文字來說明被分析項目滿足設計意圖的功能;閥體的功能是與閥片配合保證最小流量;與怠速控制閥配合保證怠速流量;與節氣門位置感測器配合保證主進氣量。

(2)潛在故障模式

每項功能會對應一種或一種以上的故障模式,填寫故障模式要遵循"破壞功能"的原則,即儘量列出破壞該功能的所有可能的模式;故障模式大部分來源於故障模式庫,還有一部分是新出現的故障模式以及小組分析的結果,閥體的潛在故障模式為磨損、裂紋、斷裂以及積碳等。

(3)潛在故障後果

每種故障模式都會有相應的故障後果;分析故障後果時,應儘可能分析出故障的最終影響,即最嚴重的影響;閥體的潛在故障後果為發動機無力、燃油消耗率高、怠速高。

(4)潛在故障起因

所謂故障的潛在起因是指設計薄弱部分的跡象,其結果就是故障模式;根據閥體結構和對其進行的功能分析,可以知道閥體磨損的潛在故障原因為,閥體喉口與閥片直徑不匹配;閥桿與閥片螺釘孔的位置不匹配;怠速控制閥與怠速通道的孔徑不匹配;怠速通道的孔系不同軸。

(5)現有控制措施

根據故障的潛在起因可確定預防與探測的措施,這些都是已有的或將要有的措施。

閥體的現有控制措施為配合設計閥體喉口和閥片直徑,保證其配合間隙;配合設計閥桿和閥片螺釘孔位置,保證其同心度;配合設計怠速控制閥和怠速通道的孔徑,保證其配合間隙。

- 2.分析衍生項

根據潛在故障後果確定S,根據潛在故障原因以及同型產品的三包數據確定O,根據探測措施確定D;根據確定的S,O,D計算得到RPN值。如果需要修正,可以提出適當的建議措施,作為改進的依據,最後生成統一的DFMEA報告。

美國汽車工業行動集團(AIAG)頒佈的FMEA標準中,提供了嚴重度、O和D的評定准則[3],其中,O準則非常直觀,根據計算得到的頻率即可得。

D和嚴重度判定准則的操作性較差,作者推薦企業根據AIAG的D準則,結合企業現有的控制措施制定適用於企業自身的D判定准則。

至於嚴重度的判定,提倡仍沿用AIAG的準則,但為了增強其可操作性,作者對其進行了進一步的歸納總結,生成如下圖所示的流程;根據該流程即可很容易地判定每種故障的嚴重度。

- 閥體磨損的嚴重度影響了發動機的基本功能,但未完全喪失,所以嚴重度為7;

- 閥體磨損的O根據故障數據的統計結果,結合專家組的分析,確定O為3;

- 閥體磨損的檢測度現有的控制措施除硬度檢測外,均為對兩零部件的配合檢測,有較多的機會能找出潛在的起因,檢測度為4。

專家組確定S和RPN的閾值為7和80,當S超過7(含7),RPN超過80(含80)時,必須對其進行改進。因此,提出了以下建議措施:a)閥體喉口和閥片直徑、閥片和閥桿影響全閉泄漏量,除保證其配合間隙外,還應通過設計保證裝配後閥體喉口和閥片的同軸度,併進行全閉泄漏量檢測;b)怠速控制閥和怠速通道影響怠速流量,先需要通過設計保證怠速通道孔系的同軸度,然後保證怠速控制閥和怠速通道的同軸度和間隙。

完成以上分析後,要根據建議措施對設計進行修正(實際採取的措施可能與建議措施不同),修正後再重覆以上步驟,直至S和RPN低於確定的DFMEA的S和RPN閾值。

- 3.生成DFMEA報告

完成每輪DFMEA之後,要及時生成DFMEA報告,包括需改進的零部件、建議措施和改進措施等。

案例二:DFMEA在通訊產品設計中的應用[2]

- 一、DFMEA簡介

- 1.DFMEA簡介

FMEA 是potential Failure Modeand Effects Analysis的縮寫,意指失效模式和後果分析。它是一種識別設計風險,降低風險的分析方法。該方法於1949年由美國軍方創建,並將其用於國防工業。後來在航空航天、汽車工業中得到廣泛運用。1 993年,美國汽車工業行動集團首次發行了FMEA標準,並於2008年發佈第四版。

FMEA主要分為DFMEA和PFMEA。DFMEA指設計失效模式和後果分析,關註的是產品設計產生的潛在失效。

PFMEA指過程失效模式和後果分析,關註的是產品製造過程中產生的潛在失效。

本文將重點討論通訊產品設計過程,如何通過DFMEA來提高產品質量。

- 2.DFMEA的作用

DFMEA由負責產品設計的設計工程師在設計開發階段完成。同時它也是一種有效的法律記錄,記錄了我們降低顧客潛在風險,保護顧客投資所做的努力。

DFMEA的實施,可以有效的提高產品質量,縮短產品開發周期,降低開發維護成本,提高顧客滿意度。同時,DFMEA也是創新型企業知識管理的方法,為企業如何做好知識積累提供思路。

3.DFMEA在執行過程中遇到的主要問題。

FMEA目前在汽車製造行業運用最為廣泛。因此大部分介紹FMEA或者DFMEA的專著都是以汽車行業為背景。

這就為希望把DFMEA分析方法引入通訊產品設計的工程師帶來了不小的麻煩。

DFMEA在執行過程中,很容易產生下麵兩個問題:第一是把DFMEA做“虛”。DFMEA最重要的作用就是失效預防。很多企業甚至把分析工作放到了開發基本結束後,如何可能實際效果? DFMEA如果沒有和現行的開發流程、製造流程緊密結合。最終都將變成紙上談兵。

第二,設計工程師沒有正確理解DFMEA的內在邏輯關係,盲目照搬DFMEA標準的表格,依靠個人經驗,無序的堆徹想象出來的失效模型。這樣得出的結果,自然無法實現失效預防。

針對這兩類問題,筆者對DFMEA的方法做了一些改進,加入了自己的實踐理解和操作經驗,使之更為適合通訊產品設計的運用。該方法在某高新技術企業的交換機產品開發上進行了實施,收到了較好的效果。

- 二、DFMEA流程

- 1.DFMEA實施流程

DFMEA的實施一般可分為:DFMEA策劃,表頭填寫,團隊組建,失效調研,結構分析 功能分析,風險評估,風險量化,優化措施等,共計9個步驟。

上述9個步驟和產品的開發密切相關,是本文討論的重點,但並不是DFMEA的全部。DFMEA是一個動態文件,在整個產品的生命周期都有效,它應該隨著產品在市場的表現,不斷的被更新,直到產品退市。這種意識是DFMEA得以成功實施的很關鍵的一點。

- 2.DFMEA與IPD開發流程的關係

IPD(Integrated Product Development)是一種先進的產品研發流程,在通訊行業運用較廣。在IPD流程中,產品研發一般包括以下六個階段:概念階段、計劃階段、開發階段、驗證階段、發佈階段、品類階段。其中概念階段到驗證階段,一般認為是產品研發的關鍵階段。也是我們DFMEA實施的主要階段。

DFMEA的實施與IPD流程有以下幾個關鍵的契合點:

(1)DFMEA策劃在產品計劃階段結束前完成。DFMEA策劃的啟動,一般要求在產品設計方案定型以後開始,一般建議該活動放在產品計劃階段內完成。該階段是我們制定各種產品開發計劃的關鍵階段。這也包括DFMEA的實施計劃。

(2)DFMEA的啟動一般在計劃階段結束後。計劃階段結束,產品馬上進入開發階段階段。該階段是產品設計實現的階段,也是DFMEA實施的主要時段。

(3)DFMEA的優化措施必須在樣機發佈之前完成。要保證讓DFMEA分析的結論,能成功的導入設計。那就必須做到在設計凍結之前,完成第一次DFMEA分析。這樣才能使我們的DFMEA不流於錶面。

(4)DFMEA的更新必須在產品正式發佈之前,至少完成一次。在產品的驗證階段,我們要做大量的調試、測試工作,很可能會發現一些設計問題。這些問題需要更新到我們上個階段的DFMEA分析報告。

(5)DFMEA需要在整個產品生命周期被持續更新。企業是否具備這種觀念可以說是DFMEA在這個企業是否被成功實施的重要特征之一。只有堅持持續更新我們的DFMEA分析報告,才能做到知識的不斷累積,進而用來提高下一個產品設計的質量。

有了上面5個關鍵契合點的保證,至少在流程上保證了DFMEA的成功實施。但是,要使DFMEA能真正為我們的設計保駕護航,還需要我們深入的瞭解DFMEA各步驟的內在邏輯關係。

- 三、實施DFMEA

- 1.DFMEA實施準備

(1)建立失效模型庫

失效模型庫是一個創新型企業最重要的知識組成之一。它通常由產品故障資料庫、售後維修記錄、客戶投訴等幾個至關重要的資料庫共同組成。這些內容基本上都是在市場上付出了高昂代價後,取得的知識積累。因此稱得上是企業最核心的知識產權。這部分數據如何利用起來,指導新設計預防失效的發生,是失效模型庫的最重要的價值體現。

①我們要確保失效模型庫的數據能被方便檢索,且不易被遺漏。失效模型的記錄要儘可能的詳實,這有助於使用者理解。失效模型至少應包括以下內容:功能模塊、潛在失效模式、潛在失效後果、潛在失效原因、現行控制措施。為了便於檢索,建議對於每一條失效記錄都定義幾個關鍵詞。比如主晶元的型號,主電路的功能等。

②如何保證市場故障、售後維修或者客戶投訴的內容能被整理,並放入失效模型庫。企業應該建立這樣的機制,鼓勵相關人員為失效模型庫作出貢獻。只有充分動員全體人員的力量,才能使失效模式庫不斷得到更新和補充。

③需要考慮如何保護失效模型庫。失效模型庫是企業核心競爭力的體現,因此如何做好數據安全顯得格外重要。主要包括防止資料庫丟失和數據泄密兩方面的工作。防止資料庫丟失只需要做好備份工作即可,有很多方法可以採用。資料庫保密工作可以通過許可權控制來實現。

建立了一個有內容,易檢索的失效模型庫,為我們成功實施DFMEA打下了基礎。至少它可以保證曾經出過的失效,我們不再犯。

- (2)確定DFMEA的範圍

對於較複雜的通訊產品設計,要先做好模塊分解。通訊產品的設計按照其採用的技術成熟與否,可以分為三個等級。第一級是完成採用新技術的設計。第二級是有類似技術可供參照的設計。第三級是完全相同的技術。

根據模塊的技術成熟度,採取不同的DFMEA分析策略。

技術成熟度高的,可以少做甚至不做分析;對於成熟度低的新設計,必須作為DFMEA分析的重點;而中間的第二級設計,筆者建議把精力放在設計變更部分。總的原則就是,把更多的精力向高風險的設計傾斜,這樣才能使我們獲得較好的投入產出比。

- (3)產品模塊分解

通訊產品按照各組成電路/模塊實現的功能,一般都可以拆解成“系統— —子系統—— 部件”這樣的金字塔結構。當然,系統複雜的產品將對應更多的層次。層次拆分過多或過少,都不利於我們理清各模塊之間的關係。建議根據參與設計的角色或者職責分工來拆解整個系統。一個總的原則是,每個設計工程師負責自己那部分工作的DFMEA分析,總體規劃工程師負責總成。

完成模塊分解,是為了便於我們確定負責人,確定DFMEA團隊的核心人員。企業針對自己的產品特點,應做一個較為全面的分解,這個分解出來的結構將變成模板,用於指導具體項目的模塊分解。

- 2.DFMEA策劃

有了前面的準備,項目組可以在企劃階段(或者方案確定以後)策劃DFMEA的實施計劃。主要包括產品模塊分解,指定DFMEA策略,指定模塊負責人,確定完成時間等。

- 3.DFMEA團隊組建

DFMEA團隊是基於利益相關方原則來建立的。至少會包括設計工程師,工藝製造工程師,測試驗收工程師,質量工程師等。為了能發揮團隊的力量,要監控所有成員對DFMEA的貢獻度,否則容易流於形式。

- 4.產品結構分析

很多設計人員在做DFMEA分析的時候,存在一定的盲目性,想到哪寫到哪。根本無法保證產品的所有細節都被考慮到。做產品結構分析的作用就在於此,系統的、全面地分析產品的構成,確保各組成部分都能被分析到。

- 5.產品功能分析

產品功能是產品的價值所在。對於通訊產品設計,筆者建議從需求分析入手,對產品功能進行全面的分析。開發的概念階段一般都會產生一個叫產品需求的文檔。它是產品經理充分瞭解客戶需求後,得出的一個產品開發要求。只要我們牢牢把握了這個文檔,並據此深入分析詳細的功能。我們就可以基本做到不遺漏功能。

產品功能分析和產品結構分析一道,共同保證了我們對產品的全面分解。這些內容就構成了DFMEA標準表格的第一列“項目/功能”。

- 6.風險評估

DFMEA風險評估的思想,是把潛在失效發生的嚴重性,發生的概率,發生後被檢測到的可能性,這三個指標加權作為衡量一個失效風險的高低。

嚴重度、頻度、探測度的評估具有一定的主觀因素存在,不同的人對同一個問題往往會有不同的判斷。我們不用去細摳具體的分值是多少,而應該把精力放在對前文表一到表三第二列內容的判斷上。比如一個失效,我們判斷它探測度的時候,只要確認它在那個階段能被髮現?如果在設計階段被髮現,那麼就是3~5分,如果要到樣機階段才可能被髮現,那麼就是6~8分。

- 7.量化評估。

嚴重度、頻度、探測度的分值加權,可以幫助我們判斷失效風險的順序,用RPN來表示。如何使用這三個參數,不同的企業有不同的方法。大部分企業採用三者相乘,以所得值的高低作為處理的優先順序。對於通訊產品設計,筆者建議首先應考慮嚴重度。嚴重度超過8的失效可能導致企業付出慘重代價,比如違反法規導致的召回,對客戶安全產生了問題而導致的訴訟等。因此,嚴重度超過8的失效應予以首要考慮。其次,再考慮以三者的乘積作為判斷的依據。

無論採用哪種方法,RPN值所代表的含義都僅是一個處理的先後順序。當只存在一個失效模式時,這個值無論多高都沒有任何意義。筆者也不建議企業對RPN設定閥值,比如有些企業定義“RPN低於1 00的失效,可以不需要採取措施”,這樣的設定容易產生惰性。

- 8.優化措施。

有了RPN值,我們就可以判斷出哪些失效需要優先考慮優化措施。優化措施是針對降低頻度和探測度而言的。一個失效的嚴重度一般不能被降低,除非是採取的措施是更換了關鍵模塊/部件,或者是去除了某些功能。

優化措施需要明確負責人,完成時間等。只有把分析的結論導入了設計,我們的DFMEA才算落到了實處。

3.譚語農.設計失效模式及後果分析

寫得不錯