精益維修

出自 MBA智库百科(https://wiki.mbalib.com/)

精益維修(Lean Maintenance)

目錄 |

精益維修是精益思想在維修行業的生產(維修)實踐中不斷應用、總結而發展形成的。它以精益思想為指導,綜合運用各種維修技術,涉及到企業管理、物流、生產和維修等活動;通過一系列的原則、概念和技術,發現和消除維修過程中的各種"浪費",創造更多維修的"價值"。

因此,精益維修與傳統的事後維修、預防性維修和以可靠性為中心的維修一樣,是一種維修思想,它綜合了以上幾種維修思想,以現有維修技術為支撐,並突出了消除浪費和創造價值在維修活動中的地位。Richy Smith用金字塔模型闡述了精益維修的執行環境和技術",主要包括:全員生產維護(TPM)、以可靠性為中心的維修(RCM)、5S過程、Kaizen改進方法、自主維修技術、故障源分析技術(RCA)、備件準時供應、工作指令系統(work order system)、電腦維修管理系統(CMMS)、設備管理系統(Equipment Management System,EMS)等思想和技術。精益維修還突出了維修人員在維修活動中的主導作用,將其定位為維修企業最具價值的資產。當前精益維修多應用於工廠等生產設備的維修,而在工程機械維修中尚處於起步階段,亟需在現有工程機械維修思想和技術基礎上,深入分析工程機械維修的特點和存在的問題,在精益思想的指導下,開展工程機械的精益維修實踐和理論研究。

對於目前相對比較成熟的各種維修理論和維修技術而言,精益維修還是一個較新的術語。從上個世紀70年代起,日本豐田公司的“精益製造”模式風靡世界,但是,人們很快發現,按照已有的設備維修管理理論和技術來維護現代製造企業中各種複雜設備,其可靠性要求根本就無法滿足精益製造的運行需求,因而需要在企業內部開展一些針對精益製造模式的設備維修保障模式,於是,提出了“精益維修”的概念。但當時人們對“精益維修”的認識僅僅表述為“精益原則在設備維護、修理過程中的應用”,精益維修理論中缺少具體的維修背景和專業基礎知識。

2000年以後,由於企業對裝備維修優質迅捷的要求日益強烈,有的企業甚至要求“100%的設備運行時間”,已有的維修理論和技術已經不能滿足市場的需要,如RCM無法強調設備操作者的責任,而TPM無法涵蓋備件供應模式改革,在這種情況下,“精益維修”得到一些管理咨詢公司、院校和研究所包括軍方的支持,開始大力推廣,並且其理論體系也日趨豐富。

在理論研究方面,美國全壽命工程公司(Life Cycle Engineering Inc,LCE)、Tennessee大學的商務管理學院、可靠性中心和美國維修和可靠性協會(society of maintenance & reliability process, SMRP)都開設了相關的培訓課程,2004年2月,LCE出版了《精益維修》一書,較為系統地闡述了精益維修的形成背景、基本理論和一些支撐技術,成為精益維修研究的一種階段性成果。

在精益維修實踐領域,除了一些大型製造企業外,美國國防部對“精益維修”的重視與推廣也促進了該理論的應用。根據目前掌握的資料,AN/SLQ-48 水雷修理車、空軍後勤中心、海軍陸戰隊後勤部、海軍航空兵的中繼級維修站等單位都實行了“精益維修”模式,並取得了顯著的效果。2004年3月,美國國防部長辦公廳召開了“加速精益原則在國防部裝備維護、修理領域的應用”研討會,對國防部及各軍兵種應用精益原則開展維修工作的經驗進行了總結,形成了《國防部精益維修原則草案》和《精益維修資源保障戰略》兩個文件,強調在裝備維修體制中建立精益維修的運行環境,以適應裝備維修所面臨的挑戰。今年1月,美國維修和可靠性過程協會將召開第一屆“精益維修”論壇。

在信息技術領域,西北精益網路公司(The Northwest Lean Networks )和Salvagnini信息技術公司則開始向用戶提供用於實現精益維修的電腦維修管理系統(CMMS)。這些事件都標志著精益維修的理論和方法逐步走向成熟和系統化。

為了在企業正確地推行精益維修的理念,並使企業的每一個成員和組成單位都明確自己在精益維修過程中的地位和作用,一些維修咨詢公司提出了針對製造企業實行的精益維修工作流程圖。通過該流程圖,可以確保該流程中的每一位成員都能夠收到準確的信息,並便於他們規劃最對現有資源的最有效能的利用,同時也為管理全部的可靠性工作提供一個了準確的信息處理機制。該流程圖中,首先應該明確各個工作組和各維修管理部門的功能,同時,要求所有的人都認可這個工作過程,從該流程圖可以看出,精益維修的良好效果必須通過團隊的共同努力來創建,這一點恰恰突出了實現精益維修的金字塔中全員生產維修(TPM)的核心精神。

在典型的精益生產組織中,資源被劃分為以工作區域或者製造單元為中心的工作組,並準確區分工作組中每一個成員的角色和責任。經驗證明,這種組織結構精益生產過程中十分重要。而要結合精益生產實施精益維修,則該工作組的結構必須包括必要的操作人員和一個可能的為該工作區域負責的維修人員。同時為了保證對所有的工作組都能夠實現精益維修,還應該有一個維修中心來進行統一的規劃和計劃。集中統一的維修規劃有助於避免任何重覆的維修項目和資源配置。圖3顯示了在一個精益生產環境中實施精益維修的組織結構,這種組織結構有助於促進精益生產和全員生產維修的效果,並把維修的效果從事後的反應式維修調整到事前的主動維修中。

為了衡量各企業開展精益維修帶來的效益,需要制定一系列的指標。設定指標時,應該重點強調維修活和企業行為的整體目標一致性。這裡,我們把精益維修的效果度量指標分為三類(見下表:精益維修的效果度量指標),一是基本的度量指標,主要用來驗證精益維修帶來的效益,一般可以用經濟指標來衡量,如每單位產品的平均維修費用和延長工作時間的百分比,二是維修性能的度量指標,主要用來衡量企業維修系統的運行情況;第三類是維修計劃有效性的度量,主要用來反映維修計劃的有效程度。三類指標的具體內容見表1,從這些度量指標可以看出,開展精益維修活動,既能夠給企業帶來明顯的經濟效益,同時也能夠優化企業的維修系統運行性能,加強企業生產和維修計劃的有效性。

| 基本的度量指標 | 維修性能的度量指標 | 計劃有效性的度量指標 |

| 每單位產品的平均維修費用 | 計劃維修所占工作量的百分比 | 計劃的人力工時/實際的小時 |

| 延長工作時間的百分比 | 預防性維修內容的一致性 | 完好的訂貨小時 |

| 每單位產品的能量消耗費用 | 備件的訂貨周期 | 計劃的效能 |

| 備件的月利用率 | 預防性維修的人力工時和事後維修的人力工時之比 | 維修人員的利用率 |

案例一、美軍裝備精益維修的典型案例[1]

美軍之所以選中精益工具箱作為維修過程改進效果的中心支持工具,因為國防部對所屬的裝備維修部門和企業進行調研時發現,大多數裝備維修部門都開始有意識地應用精益思想來改進裝備維修過程。這裡對其中幾個典型的案例進行分析。

3.1 海軍陸戰隊的精益後勤

3.1.1 目標確定和工具的選擇 海軍陸戰隊是美軍重要作戰力量之一,擁有陸軍的絕大多數地面裝備。海軍陸戰隊希望藉助精益思想,在維修企業和供應商之間,沿著價值流的形成過程,建立一種頻繁的、小規模的隨機補給機制,或者說建立一種拉式系統,實現精益後勤的目標。

海軍陸戰隊後勤司令部把精益後勤的度量指標確定為:(1)增加裝備的可用度和完好性;(2)實現裝備維修的更大的敏捷性,具備快速適應戰場情況和改編的能力;(3)減少裝備的全壽命周期費用,力爭使採辦費用減少28%,使用費用減少12%,後勤保障費用減少60%。為了同時滿足上述三個目標,需要在其後勤保障體制內建立一個跨越企業範圍的裝備全壽命周期管理系統。

海軍陸戰隊精益後勤的實施過程中,有很多可用的工具和備選方案。如基於能力的維修、承包商後勤保障、點到點運輸服務、6δ技術、供應鏈理論、約束理論、ISO9000認證、精益生產、全資產可視化等。經過評審,1998年Albany 維修中心開始用精益思想和約束理論進行裝備維修過程的改進;2003年1月,Barstow 維修中心借鑒Albany的經驗,也開始應用精益思想和約束理論改進裝備為過程。

3.1.2 組織實施過程

在確定目標和選定工具以後,落實組織機構是保證實施精益後勤的首要任務。Barstow 維修中心首先與地方咨詢公司合作,擬訂了一個精益維修的實施計劃,成立了由基地司令部牽頭的精益團隊;然後在維修中心範圍內組織了對相關人員精益思想的培訓。

在精益工具應用方面,以水壓車間為模板,利用6S技術進行了現場佈局整理、清潔和優化,從修理車間地面上移走多餘的零件;利用工作流技術停止了車間起先實行的多任務並行流程,規划了單一任務流程;利用關鍵線路優化技術,計算維修流程中的生產節奏和緩衝時間;對於有規律的庫存消耗,實行直接的銷售商供應。

經過一年左右的探索和規劃後,維修中心以該車間的經驗為基礎,建立了精益維修的標準操作程式,然後以簡報的形式分發給維修中心所有的車間,由這些車間根據自身的情況精益團隊提供的指南制定自己的精益計劃,並形成定期彙總的制度,各個車間都要定期總結他們如何精益思想在車間內開展的工作。

3.1.3 實施效果

精益思想給海軍陸戰隊的裝備維修帶來了巨大的變化。根據Essex基地的數據統計,美海軍陸戰隊的主要裝備在實施精益維修後都有了大幅縮短。表1是當前部分裝備的在修時間變化情況。

| 裝備類型 | 精益維修前的 平均修複時間(天) | 關鍵線路長度(天) | 平均修複時間(全部完工) |

| MK48 | 167 | 52 | 58 |

| MK48 能源車 | No Data | 11 | 26 |

| LAV-25 | 212 | 99 | 120 |

| LAV-AT | 200 | 100 | 142 |

| LAV-C2 | 147 | 99 | 118 |

| LAV-L | 190 | 100 | 128 |

| LAV-M | 158 | 92 | 117 |

| LAV-R | 194 | 106 | 154 |

| MK14 拖車 | 56 | 23 | 30 |

| MK15 拖車 | 229 | 70 | 94 |

| MK16拖車 | 126 | 23 | 41 |

| M931 5噸搶救船 | 113 | 49 | 80 |

| M936 搶救船 | 278 | 60 | ** |

| M970 燃料補給船 | 282 | 77 | 122 |

| M149A2 拖船 | 40 | 21 | 33 |

| M88坦克修理車 | 213 | 156 | 171 |

| AAV-P7 * | 66 | 66 | 68 |

| AAV-C7 * | 66 | 66 | 72 |

| M105拖救船 | 46 | 16 | 25 |

| 7.5 噸起重機 | 175 | 47 | 69 |

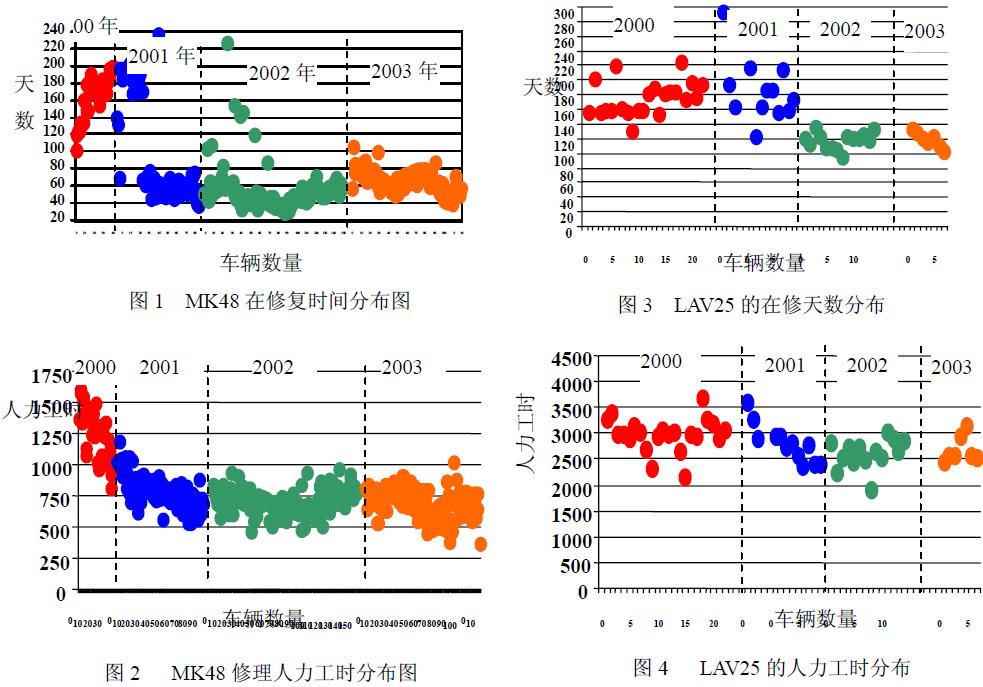

Essex基地還對MK48、LAV—25兩種車型的在修時間進行了長期的跟蹤和統計。圖1圖2分別顯示了從2000年開始,到2003年MK48在修時間分佈和人力工時的消耗分佈情況,圖3、圖4則顯示了LAV—25在修時間分佈和人力工時的消耗分佈情況。從這些圖形中也可以看出,精益維修給海軍陸戰隊帶來的效益。

3.2 AN/SLQ-48型水雷癱瘓系統的精益維修實踐

AN/SLQ-48水雷癱瘓裝備(Mine Neutralization Vehicle, MNV)是美國休斯公司製造的復仇者級水雷反制艦中的一種遙控車輛,車上裝有高解析度高頻主動偵雷聲納,首尾各裝一部低光度電視攝影機、掃雷刀及爆破裝置,通過一條長1070米的通信電纜施放入水,可偵測、識別、標定和癱瘓部分水雷,並能夠以水力發動機提供動力,將爆破裝置放置於水雷附近。該裝置採用基於狀態的維修和緊急維修相結合的方式進行修理,由Texas的MNV修理廠專門負責。

該修理廠首先對所修的AN/SLQ-48MNV進行了FMEA分析,總結出導致該裝備出現災難性故障的主要故障模式包括電纜短路或者被海水污染、液壓系統被海水污染、車內高壓或者低壓軟管失效、印刷電路板功能失效(只要有一塊電路板失效,整個MNV都不能工作)、命令控制單元或者電力分佈單元失效。

在此基礎上,修理廠利用精益思想對修理過程進行瞭如下改進:在車間級的組織層面上,利用工作流技術規划了流線型的工作線路;在裝備和部件的庫存方面,利用電腦輔助維修系統改進和跟蹤備件的入庫清單,減少庫存;在備件的存放方式上,根據常用備件的可用度,利用零件顏色標誌法區分不同MNV所用的部件,同時按照MNV的型號分別放置備件,減少不增加任何價值的零件搜尋時間。

由於需要更多的修理空間,該工廠利用精益基本原則,優化了車間佈局,實現了2個台位上一次同時修理3個裝備的目標,使空間利用率和生產能力提高了33%,同時減少了工人維修過程中沒有增加任何價值的800米移動距離。利用精益思想優化車間佈局前後的效果如圖5所示。Texas的MNV修理廠通過開展精益維修後,按照聯合艦隊維修手冊規定的生產指數計算方法,其生產能力增加了25%,如圖6所示;對備件的控制和跟蹤能力增加了25%;空間利用率提高了33%,同時提高了對工人的勞動效率。

3.3 空軍後勤司令部基地級維修的精益轉化過程和案例

鑒於精益理論在空軍各個維修基地的廣泛應用,空軍後勤司令部希望通過對裝備維修保障目標的分解和基地級維修未來狀態的規劃,引導各維修基地向著精益維修的方向轉化,同時利用精益工具把裝備的生產和生產保障過程集成在一起。

3.3.1 精益環境下的空軍維修目標陣列

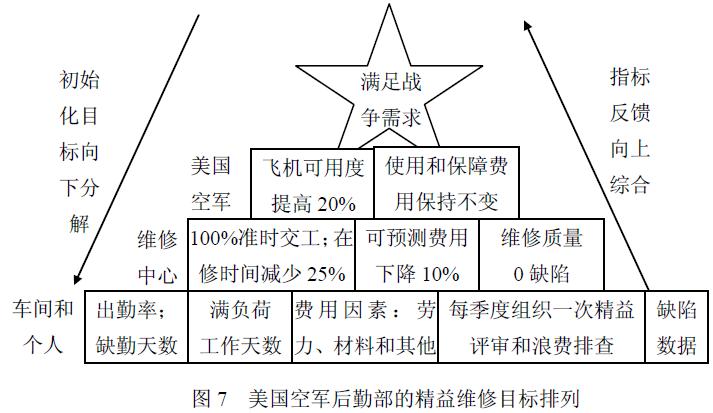

任何一個兵種建設的最終目標都是為了滿足戰爭的需要,空軍的建設同樣也要服務這一目標。為了達到這個最終目標,空軍希望在保持現有使用保障費用不變的前提下,裝備的可用度提高20%,並把它作為自己的二級目標。然後,此目標在更低層次上,分解為空軍維修基地的目標和車間以及維修人員的關鍵維修指標,所有層次的指標上下對應,形成了空軍在精益環境下的維修目標陣列,如圖7所示。

該目標陣列左面所列出的指標或者目標,反映了各個層面作為一個系統時,在保障外部客戶需要方面的效能,右邊的指標集中於在滿足系統內部自我管理和自我評估的效能。目標陣列不僅顯示了不同層次的行動和目標之間的關係,而且在同一個層次上,還同時列出了系統的外部效能和內部效能。良好的系統運行要平衡兩個效率之間的關係,保證任何一個目標的優化絕不能以犧牲另一個目標為代價。通過這個目標陣列,每一個雇員都可以清楚在保證國家戰爭需要方面自己的貢獻和責任。

3.3.2 基地級維修的未來狀態和實施方法

基地級維修的未來狀態被分為四個方面的

狀態如表2所示。其中,人員的集中點在於人的需求上,包括文化、交流、培訓、報酬和榮譽;過程將通過一系列的技術和工具使精益轉換變得更加容易和自然;結構描述了維修組織中人員相互之間的關係,權威的位置以及工作怎麼做,在哪裡做?技術將為方便的持續改進提供支撐作用。空軍維修基地所做的每一件事情都將使整個基地向著未來的狀態前進。

| 人員 | 過程 | 結構和技術 |

| 文化氛圍的持續改進; 職業的,靈活的,有激情的工作力量; 責任、權威和義務; 靈活的規則和制度; | 單一的修理單元流程 6S技術 標準工作過程 可視化控制 提前計劃和規劃 所有資源都在其可用點上,在需要的時間出現; 有效的供應和客戶關係 | 適當規模的和可靠的設備; 功能完善的信息系統 |

在對精益維修的實現目標和基地級維修的未來狀態進行明確規劃的基礎上,空軍後勤司令部提出了精益維修的實施計劃,該實施計劃首先建立精益示範車間,利用集成的方式,對下列車間內容進行了標準化:維修過程、策略、培訓、度量和技術解決方案。然後通過自適應迴圈,對上述內容進行螺旋式發展,並逐漸向其他車間、基地推廣。

3.3.3 F-15 的精益維修過程

實行精益維修前,F15 的維修一直採用多任務流程,所有待修的飛機都競爭同樣的有限資源,如工具、備件、技術人員和保障設備,並且對飛機的維修過程沒有一個標準的工作流程描述。

F15 實行精益維修的目標是實現對所有機械技師的同步技術支持;穩定飛機的在修天數,增強對交貨日期的預測性;改進維修過程和維修質量;建立對飛機維修過程中各種應急性額外工作的處理方法。

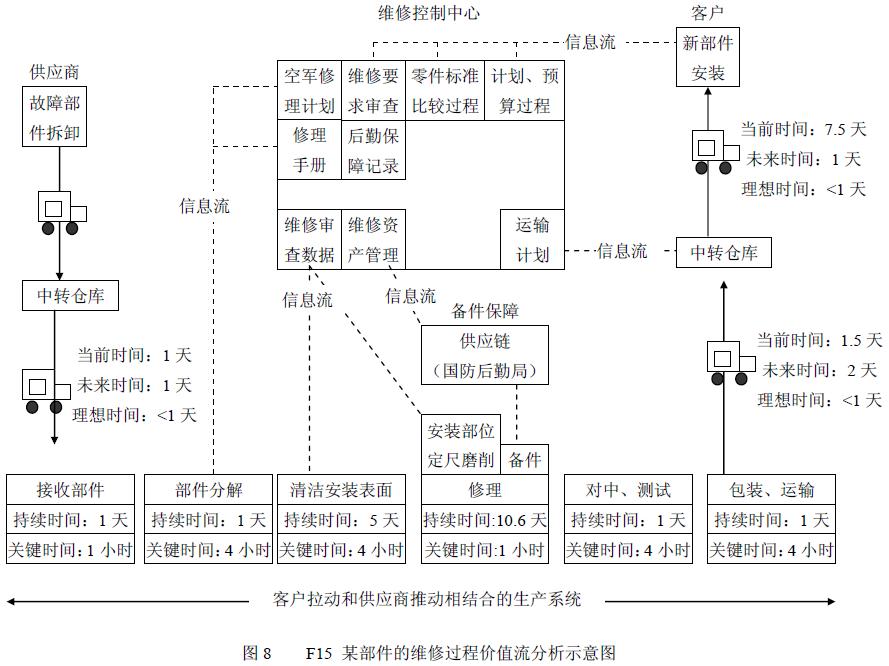

為了實現上述目標,維修基地首先對F15 的現有維修過程進行了價值流分析,如圖8所示。根據價值流分析的結果,確定了一年之內需要改進的事件列表以及這些改進事件的完成時間。改進過程中,所使用的工具包括了工作流技術、標準化工作、6S技術,現場教育;全面生產維護(total productive maintenance, TPM)等常見的精益維修工具集。

經過一年的改進,F15 的在修時間從03 年120 天下降到04 年的111 天,下降了8%;一次性交工的準時率從42%提高到83%;提高了98%。下一步,維修基地將按照精益維修的思想,協調各個改進事件之間的關係,對改進效果進行集成,並形成自適應迴圈的標準化工作過程。

3.4、美軍精益維修的實施特點

通過上面的案例可以看出,美軍的裝備維修,除了技術先進以外,組織和管理觀念上也相當先進,尤其善於借鑒各種先進的管理思想,並結合裝備維修實踐進行改進。美軍開展的精益維修,有很多鮮明的特點。

(1)註意到了裝備維修與大規模生產之間的差別。和精益生產比較,軍用裝備的維修目標、度量方法、組織實施過程,等巨集觀規劃方面都有眾多約束條件,如必須在整個國家裝備管理體制下運行,計劃性和控制性較強。另外,在具體的技術細節上,F15 的部件修理過程價值流分析中,理論上的供應商被定義為故障裝備,而把修竣裝備作為客戶的需求,從而建立了一個由故障裝備和修竣需求共同作用的推拉系統,這種價值流的定義方法顯然也具有鮮明的維修特色。

(2)註重實效。《精益思想》的作者丹尼爾.T.瓊斯曾經說過,提出一種嶄新的管理理念並不是最困難的事情,最困難的事情而是在生活中去尋找那些按照這些理念運行的公司,並用他們的實際效果來證明這種理念。用事實和數據說話,是很多先進理念盛行世界的原因。本文收集的案例中,幾乎所有推行精益維修的美軍單位,都列舉了詳實的數據,證明瞭在裝備的維修領域推廣精益維修的可行性和效果。

(3)充分發揮信息技術的優勢。F15 的部件修理過程價值流分析中,幾乎每一個管理行為和維修操作行為,都有與維修管理控制中心的信息流聯繫。另外,為了證明精益維修的效果,案例中所列出的數據都是長達數年的歷史數據。無論是信息流對維修過程的控制還是數據的存儲,都說明瞭美軍在維修充分運用信息技術的優勢。

- ↑ 劉義樂、梁斌、劉福勝.美軍裝備精益維修案例分析

耳目一新