生產與物料控制

出自 MBA智库百科(https://wiki.mbalib.com/)

生產與物料控制(Product Material Control,PMC)

目錄 |

PMC意思為生產及物料控制。通常它分為兩個部分:

PC:生產控制或生產管制(台、日資公司俗稱生管)。主要職能是生產的計劃與生產的進度控制。

MC:物料控制(俗稱物控),主要職能是物料計劃、請購、物料調度、物料的控制(壞料控制和正常進出用料控制)等。

1、 做何種機型以及此機型的製造流程。

2、 製程中使用的機器設備(設備負荷能力)。

3、 產品的總標準時間,每個製程的標準時間(人力負荷能力)。

5、 生產線及倉庫所需要的場所大小(場地負荷能力)。

生產計劃排程的安排應註意以下原則:

1、 交貨期先後原則:交期越短,交貨時間越緊急,越應安排在最早時間生產。

2、 客戶分類原則:客戶有重點客戶,一般客戶之分,越重點的客戶,其排程應越受到重視。如有的公司根據銷售額按ABC法對客戶進行分類,A類客戶應受到最優先的待遇,B類次之。C類更次。

3、 產能平衡原則:各生產線生產應順暢,半成品生產線與成品生產線的生產速度應相同,機器負荷應考慮,不能產生生產瓶頸,出現停線待料事件。

4、 工藝流程原則:工序越多的產品,製造時間愈長,應重點予以關註。

PMC的計劃能力、控制能力及溝通協調能力做得差,容易造成以下現象:

1、 經常性的停工待料:因為生產無計劃或物料無計劃,造成物料進度經常跟不上,以致經常性的停工待料

2、 生產上的頓飽來一頓飢:因為經常停工待料,等到一來物料,交期自然變短,生產時間不足,只有加班加點趕貨,結果有時餓死,有時撐死。

3、 物料計劃的不准或物料控制的不良,半成品或原材料不能銜接上,該來的不來,不該來的一大堆,造成貨倉大量堆積材料和半成品,生產自然不順暢。

4、 生產計劃表僅起形式上的作用,生產計劃與實際生產脫節,計劃是一套,生產又是一套,生產計劃根本不起作用,徒具形式。

5、 對銷售預測不准或對產能分析不准,不能針對產能進行合理安排,沒有空留餘地,生產計劃的機動性不強,生產計劃變更頻繁,緊急訂單一多,生產計劃的執行就成了泡影。

6、 計劃、生產及物料進度協調不強,影響交貨期,降低公司聲譽。

7、 生產經常紊亂,品質跟著失控,造成經常性的返工,經常返工又影響生產計劃的執行,造成惡性迴圈。

生產和物料控制系統分析與設計[1]

目前很多企業的生產和物料管理仍然處於粗放管理階段.存在數據反饋不及時.生產流程的中間數據難以掌握.材科損耗率難以控制.財務監督難以實施.生產周期難以精確控制,供應鏈和採購難以管理,計劃難以監控.訂單難以跟蹤等諸多管理方面的難點問題.急需重新整理業務流程和生產規範.對生產和物料配置進行科學計劃。

生產與物料控制(PMC)系統.作為分步實施企業資源計劃(ERP)的前期項目就具有相當重要的意義.它能實現公司生產與物料控制過程的信息化管理.優化業務處理流程以及體現管理思想。下麵以某材料有限公司的PMC為例.討論其建設目標.業務流程和架構的確定。

- 一,項目建設目標

該系統將著重考慮建設方所最關心的採購管理和生產計劃管理,以定製的方式完成項目的建設。根據對生產型企業PMC管理特點的分析.充分體現領導者的管理思想.優化公司業務處理流程和生產計划過程。

系統將完威採購管理,生產計劃管理、物料管理,訂單管理,出入庫管理供應商管理,資金平衡管理,損耗管理和質量保證管理等主體模塊,並提供實施狀態跟蹤.物料及資金的預警、告警功能和各類業務統計報表查詢等系列相關功能。

由於本系統是一個基於網路的多人多角色互操作的業務平臺,系統將嚴格按照身份驗證與授權方式進行許可權管理,每個登陸系統的用戶都將是基於其角色進行授權,使得業務流程及內部分工更加明確,也體現了對業務數據的保護。

- 二、業務流程分析

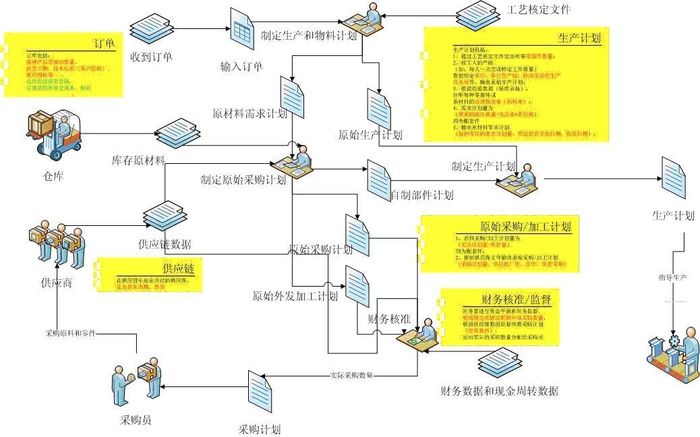

在充分瞭解用戶需求後,PMC的業務流程圖如圖1所示。

圖1 PMC業務流程圖

將PMC整體劃分為若幹個模塊,各個模塊的作業內容為:訂單輸八產品名稱,編碼,數量,供貨日期/時間。

計劃.根據訂單信息自動編排生產計劃。

財務:根據採購計劃.對各類所購材料價格審核,提交公司財務總監審批.回覆採購。

原材科入倉:倉庫根據採購計劃按期入庫f輸出統計報表到品質和採購),並調整原材料庫存數據。

生產:根據作業計劃內容,按流程統計製表(領料.品質、生八倉)並把製造成本報表反饋給財務。

規格料入倉根據領出的原材料數量,和到倉規格料數進行核對.輸出統計報表。

半成品人倉:根據領出的規格料數量,和到倉成品數進行核對.輸出統計報表。

成品八倉:根據領出的半成品數量,和實際到倉成品數進行核對.輸出統計報表。

船務(平衡表) 對成品出倉數、船務票據、統計報表。

總表(配遠程信息埠):各平臺綜合數據統計報表。

- 三,架構設計

1.軟體體系架構。

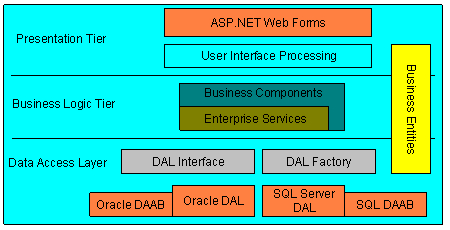

本項目建設必須考慮到系統的可靠性,可擴展性,可維護性和數據訪問的通用性,採用三層軟體體系架構來構建系統,從上至下分別為:表示層,業務邏輯層.數據訪問層。表示層是系統的U1部分,負責使用者與整個系統的交互,表示層中的邏輯代碼,僅與界面元素有關,業務邏輯層,是整個系統的核心,它與這個系統的業務(領域)有關:數據訪問層.也稱為是持久層,其功能主要是負責資料庫訪問。如圖2所示。

圖2 軟體體系架構。

採用分層式結構,使開發人員可以集中精力關註整個結構中的某一層,達到分散關註,可以很容易的用新的實現來替換原有層次的實現,降低層與層之間的依賴,達到鬆散耦合的目的。同時也有利於標準化.利於各層邏輯的復用。

2系統架構。

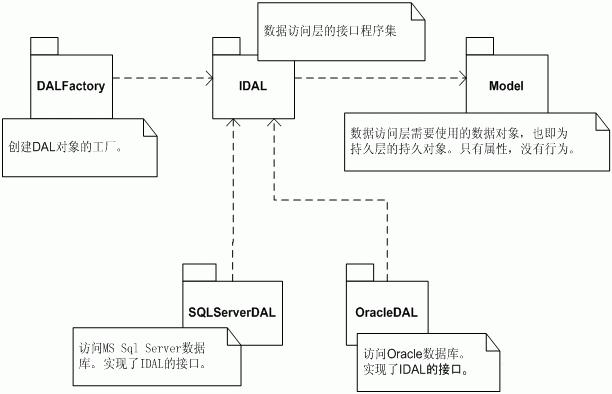

在數據顯示和消息處理上,PMC引入了緩存和非同步處理機制,同時又充分利用了ASP NET 2 0的新功能MemberShip,在數據訪問層中,採用DAL Interface抽象出數據訪問邏輯,並以DAL Factory作為數據訪問層對象的工廠模塊。對於DAL interface而言,分別有支持SOL Server的SOL Server DAL和支持Oracle的Oracle DAL具體實現。而ModeI模塊則包含了數據實體對象。其詳細的模塊結構圖如圖3所示。

圖3 模塊結構圖。

- 四.設計評價

PMC作為企業開發和部署ERP的前期項目,採取迭代開發和分版本發佈,將取得更好的效果。為了容易遷移,擴展以及更改,在設計中採用了分層結構,但這種結構將降低效率和處理速度,在多條流水線的同時數據處理中,不得不加入了消息隊列。

- ↑ 鄧瑩,馮向科.生產和物料控制系統分析與設計.《商場現代化》-2009年14期

能不能說得更詳細一下操作方法