車輛生產率

出自 MBA智库百科(https://wiki.mbalib.com/)

目錄 |

車輛生產率是指營運車輛在運輸生產活動中的效率,它是綜合反映車輛在時間、速度、里程、載質量和拖掛等5個方面利用情況的指標,通常用單車期產量和車噸期產量表示。前者是指單位時間(年、季、月、日)內所完成的周轉量;後者是指平均每一車噸位在單位時間(年、季、月、日、時)內所完成的周轉量。[1]

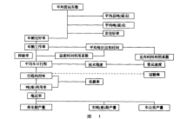

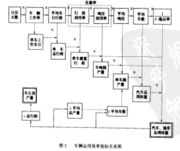

車輛的時間利用程度、速度利用程度、行程利用程度、載重能力利用程度,以及拖掛能力利用程度等五個因素對車輛生產率有重大影響,這五個因素之間的關係,以及五個因素與車輛生產率的各種指標之間的關係,見圖1和圖2。

車輛生產率的指標[2]

表示車輛生產率的主要指標有單車期產量、車噸(座)期產量,車公裡產量等。

1.單車期(年、季、月、日)產量指標

單車期產量就是一輛營運車在一定時期內所完成的換算周轉量。按照計算的時間單位不同,單車期產量指標實際包括單車年產量、單車季產量、單車月產量和單車日產量等多個指標。其中,用單車日產量指標來比較不同時期的車輛生產率時,可以排除計算期日曆天數(可能不同)的影響。

單車期(年、季、月、日)產量指標可以用下述兩個公式計算:

①按周轉量和平均車數計算。計算公式為:

單車期產量=計算期換算周轉量/同期平均營運車數

式中:換算周轉量按10人公裡=1噸公裡進行換算。單獨計算營運客車和營運貨車的生產率時,需將客車附載貨物完成的貨物周轉量和貨車附載旅客完成的旅客周轉量進行換算。

式中:平均營運車數是指計算期平均每天擁有的營運性車輛數。一般來說,企業擁有的營運車數是經常變動的(新增車輛或報廢車輛)?因此,平均營運車數應按計算期總車日數÷計算期日曆天數計算。

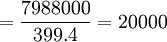

例1 某汽車公司9月1日有營運貨車400輛,9月10日租人營運車5輛投入營運,9月15日有10輛報廢車退出營運,9月25日又有6輛新車投產,到月底再無車輛增減變動。9月份共完成換算周轉量7988000噸公裡。

據此可計算出該公司9月份:

總車日數=

平均營運車數

單車月產量 (噸公裡)

(噸公裡)

②按車輛運用效率指標計算。計算公式為:

單車期產量=日曆天數×車輛工作率×平均車日行程×行程利用率×噸(座)位利用率×平均噸(座)位×[1/(1-拖運率)]

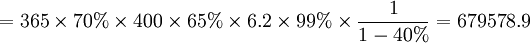

例2 某市汽車運輸公司2001年度有關車輛運用效率指標等數據資料如下:

日曆天數:365天車輛

車輛工作率:70%

平均車日行程:400公裡

行程利用率:65%

車輛平均噸位:6.2噸

噸位利用率:99%

拖運率:40%

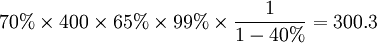

據此,可計算出該公司2001年單車年產量為:

單車年產量 (噸公裡)

(噸公裡)

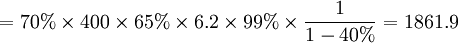

2.單車日產量

如前述,按單車日產量指標比較車輛生產率可以排除日曆天數不一致的影響。此外,在編製運輸生產計劃時,需用到單車日產量指標:因此,在這裡單獨列出這項指標。

單車日產量就是指平均每輛營運車在一個營運車日內所完成的運輸工作量,仍以前面例7的數據資料.計算如下:

單車日產量=車輛工作率×平均車日行程×行程利用率×噸(座)位利用率×平均噸(座)位×[1/(1-拖運率)] (噸公裡)

(噸公裡)

3.車噸(座)期(年、季、月)產量指標

車噸(座)期產量是指一輛營運貨車的一個額定噸(座)位在一定時期內(年、季、月、日)所完成的周轉量(噸公裡或人公裡)。也分車噸(座)年產量,車噸(座)月產量,車噸(座)季產量,及車噸(座)日產量多個指標。

用車噸期產量或車座期產量指標反映和比較車輛生產率時,可以消除不同車輛額定噸位(或座位)不同的影響。其中,車噸日產量和車座日產量指標,在反映和比較不同單位或不同時期的車輛生產率時,既可消除車輛不同噸位(或座位)的影響,也可消除計算期日曆天數可能不一致的影響。因此,車噸(座)日產量指標,可以比較準確地反映汽運企業生產組織工作的質量和水平。

車噸(座)期(年、季、月、日)產量的計算:

①按周轉量與平均總噸(座)位計算。計算公式為:

車噸(座)期產量=計算期完成換算周轉量/同期平均總噸(座)位數

式中:平均總噸(座)位數是指計算期平均每天在用營運車的總噸(座)位數。以營運貨車為例,根據已知條件(有關數據)的情況,平均總噸位可按以下幾種方法求得:

平均總噸位=平均車數×平均噸位

平均總噸位=總車噸日數/日曆天數

平均總噸位=[ (營運車日×額定噸位)]/日曆天數

(營運車日×額定噸位)]/日曆天數

(車輛噸位不完全相同時)

平均總噸位=總車日數×額定噸位/日曆天數

(全部車輛額定噸位都相同時)

平均總噸位=平均車數×額定噸位

(全部車輛額定噸位都相同時)

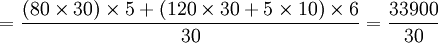

例3 某汽車運輸公司6月,1日有營運貨車200輛,其中80輛額定噸位為5噸,120輛額定噸位為6噸,6月21日5輛額定噸位為6噸的新車投入營運;至月末再未發生車輛增減變化。6月份共完成貨物周轉量為3410000噸公裡。

根據這些資料,即車輛額定噸位不完全相同,平均噸位、平均車數、總車噸日數、總車日數未知。平均總噸位計算如下:

平均總噸位=[ (營運車日×額定噸位)]/日曆天數

(營運車日×額定噸位)]/日曆天數

該公司6月份車噸月產量為:

車噸月產量 (噸公裡)

(噸公裡)

②按車輛各項運用效率指標計算。計算公式為:

車噸(座)期產量=日曆日數×車輛工作率×平均車日行程×行程利用率×噸位利用率×[1/(1-拖運率)]

還用前面例2中某市汽車運輸公司中2001年的有關車輛運用效率指標,計算該公司2001年車噸年產量為:

車噸年產量 (噸公裡)

(噸公裡)

4.車噸(座)日產量指標

不僅因為車噸(座)日產量指標可以較好地反映不同時期和不同噸位的車輛生產率,而且在編製車輛運用計劃時,需要用到車噸(或一個座位),平均每個營運車日所完成的運輸周轉量(噸公裡或人公裡),可按下述兩個公式計算:

車噸(座)日產量=計算期周轉量/同期總車噸(座)日數

車噸(座)日產量=車輛工作率×平均車日行程×行程利用率×噸(座)位利用率×[1/(1-拖運率)]

根據前面例3中某汽運公司6月份的數據資料,可算出6月份總車噸日數為:

(車噸日)

(車噸日)

該公司6月份車噸日產量為:

車噸日產量 (噸公裡)

(噸公裡)

根據前面例2數據,某市汽運公司2001年車噸日產量為:

車噸日產量= (噸公裡)

(噸公裡)

5.車公裡產量指標

車公裡產量是指車輛平均每行駛1公裡所完成的周轉量,可按下述兩個公式計算:

①按周轉量和總行程計算。計算公式為:

車公裡產量=計算期完成的周轉量/同期總行程

式中,計算期總行程可以根據每輛營運車累計,也可以按下述算式計算:

總行程=總車日×車輛工作率×平均車日行程

②按有關車輛運用效率指標計算。計算公式如下.

車公裡產量=行程利用率×平均噸(座)位×噸(座)位利用率×[1/(1-拖運率)]

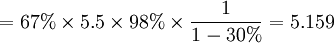

例4 某汽車運輸公司2001年總車日為36500車日,車輛工作率85%,平均車日行程326公裡,行程利用率67%,平均噸位5.5噸,噸位利用率98%,拖運率30%,共完成貨物周轉量52187900噸公裡。

根據這些數據,可以直接用上述公式計算出該公司2001年車公裡產量為:

車公裡產量 (噸公裡/車公裡)

(噸公裡/車公裡)

由上述計算公式可得:周轉量=總行程×車公裡產量。同樣,周轉量可以採取增加行程、降低乍公裡產量的辦法,或採取提高車公裡產量、減少總行程的辦法來完成。

在例4中,若車公裡產量降低到4.5噸公裡,就需要把總行程增加到11595311公裡;若行程只有9487072公裡,車公裡產量就必須提高到5.5噸公裡。但是,兩種辦法對運輸生產的經營效益影響是不同的。提高車公裡產量增加的運行費用不多,增加總行程則會較多地增加運行費。顯然,完成同樣的周轉量採用提高車公裡產量的辦法可以增加盈利。但片面追求較高的爾公裡產員,可能會引起超載現象的發生。由此可見,車公裡產量是一個很重要的、敏感性較強的指標。

提高車輛生產率的途徑[3]

提高營運車輛的生產率,就是在相同的時間內,使用同等數量的同類型車輛,完成更多的運輸工作量。這不僅可以提高企業的經濟效益,而且可以更多地滿足社會對運輸的需求。影響車輛生產率的因素是多方面的,有各種主觀和客觀的因素,有企業內部和外部的因素。從企業內部來說,車輛生產率集中反映在車輛的工作率、平均車日行程、行程利用率、噸位(座位)利用率和拖運率這五項指標上。因此提高車輛生產率,要綜合抓好這五項指標。

一、提高營運車輛工作率

1.提高車輛的完好率

出車工作的營運車輛必須是技術完好的車輛。因此,要提高工作率必須首先提高完好率。

要提高車輛完好率,必須搞好車輛日常維護、一級維護和二級維護,最大限度地減少車輛修理次數,努力減少車輛維護和修理的作業時間,儘量減少車輛維護和修理占用的營運車日數。

車輛工作率提高後,即營運車輛出車工作的車日增加了,車輛維護和修理的間隔期可能會有所縮短,這會帶來維護的次數增多。為瞭解決這個矛盾,可以利用每日收車後的時間,或者夜間進行車輛維護,以便使車輛維護作業儘可能不占用或儘量少占用營運車日。

2.減少車輛的停駛率

根據公式“車輛工作率=車輛完好率-車輛停駛率”,即工作車日=完好車日-停駛車日。因此,提高工作率的基本途徑除了提高完好率外,就是減少停駛率。

(1)大力加強貨源組織工作,努力保持運輸生產的相對均衡性,儘量消除或減少車輛待貨停駛車日。

(2)保證運行物資供應,抓好燃料、輪胎和配件的供應工作,消除車輛待料停駛車日。

(3)按編製配齊駕駛員、乘務員和裝卸工人,加強勞動組織和勞動紀律,保證駕駛員、乘務員較高的出勤率,消除車輛待人(司乘人員、裝卸人員)而停駛的車日。

(4)加強營運業務工作和調度工作,抓緊一切可以利用的時間出車工作,使營運車輛得到充分利用。

二、提高營運車輛的平均車日行程

由“總行程=平均車日行程×工作車日數”的公式可見,提高車日行程,可使總行程增加。在行程利用率等其他因素不變的情況下,總行程增加,車輛生產率可以提高。因此,提高平均車日行程,是提高車輛生產率的有效途徑之一。

由於平均車日行程=平均每日出車時間×出車時間利用繫數×技術速度。

這就表明,提高平均車日行程的主要途徑是增加出車時間,提高技術速度和出車時間利用繫數。

提高車輛時問利用繫數的辦法是減少出車時間內的各種停歇時間,增加車輛運行時間;

1.改善裝卸勞動組織工作,提高裝卸機械化作業水平,消除等待裝卸時間,最大限度地壓縮裝卸作業時間;

2.改善商務作業組織,配備業務素質好的工作人員,簡化商務手續程式,減少商務作業時間;

3.改善技術作業組織工作,採用現代化機具設備,儘可能地組織裝卸作業、商務作業和技術作業平行進行,以壓縮技術作業時間;

4.提高車輛維護修理質量,加強出車前的檢驗,消除運行途中的故障停歇時間;

5.提高工作人員思想素質和業務技術素質,嚴格勞動紀律,完善工作制度,把人為的非必需停歇時間大大減少以至消除。儘量避免因運輸生產過程組織工作缺陷而造成不必要的停歇。

實行多班制是增加車輛出車時間的重要途徑。實行單班制時,應儘量使平均每日出車時間達到8小時。但不宜隨意和過多地延長單班制的出車時間。

營運車輛的技術速度受多種因素的影響。如道路條件、天氣條件、裝載拖掛情況、駕駛員操作技術、道路交通量、以及汽車本身具有的速度性能等。因此選購速度性能較高的車輛,提高駕駛技術水平,有利於提高技術速度。

技術速度提高,對車輛生產率有重要影響,也與運輸質量(及時性)有關。但是,為了保證行車安全和節約燃料,不能任意提高技術速度。不恰當的過高的技術速度,很容易發生交通事故。燃料消耗也會大量增加。所以不宜片面追求過高的技術速度。

平均車日行程增加,總行程增加,車輛的維護與修理次數會隨之增加。這又會導致車輛出車時間的減少。如前所述,應壓縮維修作業時間,少占用營運車日。

三、提高營運車輛行程利用率

營運車輛的載重運行是產生運輸工作量的基本條件。因此,在營運車輛的總行程中,儘可能多地增載入重行程的比重,是提高車輛生產率的重要途徑。

影響行程利用率高低的因素,有客觀的因素,也有主觀的因素。營運客車往返基本上都是有載運行,客車的空駛行程較少。營運貨車的空駛情況在我國比較普遍,行程利用率比較低。因此,儘量提高貨運企業的行程利用率,具有普遍的意義。

提高行程利用率的基本方法是千方百計減少總行程中的空駛行程。空駛行程大體有三種情況。一是不可避免的空駛。如車輛出庫後駛往第一個裝貨或載客地點的行程,由最後一個卸貨地點返回車庫的行程。這種空駛是少量和不可能避免的。二是由於客貨流量在時間空間分佈的不均衡性造成的。這種客觀因素造成的空駛,一般也很難完全消除。但是,通過合理安排車輛運行路線,加強車輛調度和貨源組織,可以減少這類空駛。三是由於主觀因素造成的空駛,這種空駛應當儘量避免。具體途徑是:

1.加強企業的各級運行調度工作。不斷提高運行調度人員的業務能力,採用先進的調度方法,消除因車輛運行作業計劃和運行調度工作失誤而造成的空駛行程;

2.加強市場預測與研究。保持運力與運量的大體平衡,剋服只顧產量不顧效益的思想,合理競爭,消除盲目爭搶貨源而造成的空駛;

3.加強貨源組織工作。強化組貨機構,充實組貨人員隊伍,提高組貨人員的業務能力。合理確定組貨人員的報酬獎勵,調動組貨人員的積極性。適當延長營業時間,以及採取各種方便貨主的措施,以吸引貨主擴大貨源。發動企業全體職工,人人參與組貨,廣開貨源。總之,採取各種辦法儘可能地爭取到更多的貨源;

4.認真研究和掌握貨源的規律性,加強貨源信息傳遞工作和貨源情報工作。不斷改善運行調度的通訊設備,努力採用先進的調度手段,提高運行調度的現代化水平。以便能夠隨時、迅速地做出最合理、最有利的調度安排,保證運行調度工作的合理性、及時性、靈活性和有效性。最大限度地減少可以避免的空駛行程;

5.不斷提高企業管理水平,在強化內部各單位目標責任的同時,必須強化企業整體觀念。應當加強企業生產調度指揮系統。在企業內部實行貨源的統一調度,使貨源合理調配,控制和消除企業內部各車隊之間為了本單位局部利益而盲目競爭貨源、車輛相向空駛的現象;回程空駛的營運車輛,應到沿線各場站聯繫是否有貨捎運。各場站調度人員不應該拒絕空車回程捎運,而另派本隊車輛另行運送。每個單位每個調度人員都要從企業整體利益出發,儘量利用回空車輛,最大限度地減少回程空駛;

6.加強企業之間的經濟聯合和經濟聯繫。在互利互惠的基礎上,互相為對方回程空車配載。或者開展聯合運輸,也可增加貨源,減少空駛。

提高行程利用率後,有可能帶來裝卸次數的增加,在短途運輸中可能更明顯。裝卸次數及裝卸作業時間的增加,將會增加出車時間中的停歇時間,使車輛運行時間相對減少,有可能使平均車日行程降低。所以,必須提高裝卸效率。

四、提高營運車輛噸位利用率

營運車輛的噸位利用率應保持在100%,即按車輛額定噸位裝足貨物,既不要虧載,使車輛載重能力浪費,也不要超載。車輛嚴重超載,即噸位利用率大大超過100%,也是不合理的。一方面可能造成車輛早期損壞,增加車輛的非正常磨損(過度磨損),還會增加運行燃料的消耗;另一方面容易發生運行事故,可能給企業和貨主帶來重大損失。

營運貨車虧載的原因大體有以下幾方面:一是貨物特性。例如輕泡貨物,由於車廂容積的限制和運行限制(例如高度的限制),無法裝足噸位。二是貨物包裝情況。例如貨物包裝容器體積與車廂容積,不成整倍數關係,無法裝滿車廂。三是不能拼裝運輸·,或規定必須減載運輸的情況。例如,某些危險品貨物必須減載運送。必須執行有關規定;不得為了提高噸位利用率而違反規定。又例如貨物托運數量少於車輛額定噸位,又因貨物性質限制不能拼裝運輸的情況下,應儘量選派額定噸位與托運貨物數量接近的車輛進行運輸。四是裝載技術的原因,造成未能裝足噸位。

提高營運貨車噸位利用率的具體辦法有:

1.研究各類形式車廂的裝載標準,不同貨物和不同包裝體積的合理裝載順序,努力提高裝載技術和操作水平,力求裝足車輛額定噸位;

2.根據貨物托運的貨物品種和數量,調派適宜的車型承運。這就要求企業保持合適的車型結構;

3.凡是可以拼裝運輸的,儘可能地拼裝運輸,但是要註意防止差錯。

此外,目前營運客車的座位利用率一般都較高,有的時候經常超載,甚至超載程度比較嚴重。但是,也有少量的客運線路和班次座位利用率不高的情況。這時應當加強廣告宣傳,加強售票服務(包括預售客票等),適當調整班次時刻表,以儘量方便旅客,在旅客認為最佳的時刻發車、最佳的時刻到達。總之,採取各種措施擴大客源,以提高座位利用率。如果各種措施效果不大,客流沒有明顯增加時,則應調整車型,改換較小的客車運行。如果客流過少,從長期利益考慮又不宜取消的班次線路,可以採取單日或雙日制(即隔日運行一次),或三日一個班次,或每周二個班次的運行方式,以保證達到一定的座位利用率。

五、提高營運車輛拖掛率

只要營運區的各種條件允許,大力開展拖掛運輸,可以有效地提高企業的運載能力,節約運行消耗、大幅度地提高車輛生產率和勞動生產率,從而可以提高企業的經濟效益。

從企業的主觀因素這一角度分析,提高拖掛率的主要途徑有:

1.配備足夠數量的各型掛車。即從車型車數方面,為拖掛運輸創造必要的物質條件。一旦外部客觀條件適合,即可使車輛的拖掛率提高到相應的水平;

2.實行不同的行車津貼。從物質利益上鼓勵拖掛運輸,以調動駕駛員的積極性;

3.嚴格執行定車定掛制度。未經調度人員批准,不允許摘掛運行。違反者應給予批評教育和必要的處罰。

開展拖掛運輸後,可能使營運車輛的技術速度下降,進而可能導致平均車日行程減少。

六、調動企業職工的積極性

提高車輛生產率的上述五種途徑,在實際工作中能否實現,能夠提高到什麼水平,歸根結底,基本的因素還是人。只有充分地調動廣大職工的積極性,每個職工都在自己的崗位上主動提高工作質量,並且,各個崗位之間進行密切的協調與配合,才能夠使上述五項指標均衡地達到最優值。因此,可以說,調動人的積極性,是提高車輛生產率的最有效和最可靠的途徑。

1。計劃統計人員。應編製科學的運輸生產計劃,及時檢查計划進度;提出完成(或超額完成)計劃的措施。

2.業務調度人員。應在車輛運用計劃的指導下,編好車輛運行作業計劃,保證車輛運用計劃中規定的各項效率指標的實現;努力發掘潛在貨源,組織計劃外貨源,積極為空車回程配載,儘量利用回空車輛。

3,維護修理人員。要保證車輛維護和修理的質量,保持較高的車輛完好率;改善維護與修理作業的組織工作,不斷改進維護和修理的工藝方法,儘量壓縮車輛維護和修理的作業時間,減少維護修理停場車日,增加完好車日。

4.站務人員。要為運行人員創造良好的工作條件,提高工作效率,加強運行管理,壓縮車輛停站時間;收集和傳遞客貨源等市場信息情報;大力組織客源貨源。

5.駕乘裝卸人員。包括客、貨營運車輛的駕駛員,客車隨車售票員以及貨物裝卸人員。他們是運輸生產第一線的工作者,他們的工作態度和工作質量直接影響某些指標的實現程度。應當保持較高的出勤率(對車輛工作率的影響);儘量壓縮車輛停站時間,大力壓縮出車時間內必需的停歇時間,儘量減少以至消除非必需的停歇時間等等。

七、改善車輛運行的外部環境

改善車輛運行的外部環境,也是提高車輛生產率的一個重要條件。例如,路政管理、交通監理等部門,應當努力提高工作效率,提高工作質量,要認真減少直至消除違法設卡、濫施檢查、隨意扣車扣照等現象,以儘量減少車輛的停歇時間。要逐步地不斷地改善道路條件,提高公路的技術等級,加強路政管理,保證道路暢通,加強公路養護,保持較好的路況,要逐步改變混合交通的狀況,以提高車輛的技術速度和營運速度。運輸管理部門應加強對運輸市場的巨集觀調控,加強運輸市場管理,控制運力的盲目投放,使運力與運量大體保持平衡;加強對車輛維修質量的監督管理,以保證車輛維修的質量。目前有些地方出現的“貨運有形市場”,對於提高車輛的行程利用率和噸位利用率等是有利的。