面向製造與裝配的設計

出自 MBA智库百科(https://wiki.mbalib.com/)

面向製造和裝配的設計(Design for Manufacturing and Assembly,DFMA)

目錄 |

在傳統的部門制及串列工程的產品開發模式中.產品設計過程與製造加工過程脫節.使產品的可製造性、可裝配性和可維護性較差,從而導致設計改動量大、產品開發周期長 產品成本高和產品質量難以保證,甚至有大量的設計無法投入生產.從而造成了人力和物力的巨大浪費。面向製造和裝配的設計(DFMA.Design forManufacturing and Assembly)這一設計理念的提出.向傳統的產品開發模式提出了挑戰。應用DFMA的設計思想和相關工具.設計師可以在設計的每一個階段都獲得有關怎樣選擇材料、選擇工藝以及零部件的成本分析等設計信息。它是一種全新的更加簡單 更為有效的產品開發方法,為企業降低生產成本,縮短產品開發周期.提高企業效益提供了一條可行之路。

DFMA是並行工程關鍵技術的重要組成部分,其思想已貫穿企業開發過程的始終。它涵蓋的內容很多,涉及產品開發的各個階段.除了上面所提到的DFMA.還包括面向成本的設計個通用的產品模型.以達到易於裝配、提高裝配效率和降低裝配成本的目的。

在製造業日益發達的今天.在滿足各種行業標準和法規的前提下,許多公司都形成了各具特色的產品開發模式。任何一種行而有效的產品開發方法,都必須在充分考慮目前現有的產品開發和生產能力的同時進行最優化的產品設計。

對一個新產品來講,產品的成本和開發周期是決定這個設計成敗的關鍵因素。國際上有一個著名的影子理論:產品設計開支雖然只占產品總成本的5% ,但它卻影響產品整個成本的70%。還有一個著名的“28“原則:產品設計約占整個新產品開發周期的20% .但它卻決定了產品總成本的80% 。可以看出僅占產品成本5%的產品設計在很大程度上決定了整個產品的成本及質量。

DFMA設計概念的提出是為瞭解決由於設計與製造.裝配各自獨立而造成的產品成本增加和產品開發周期長等現實問題.它的核心是通過各種管理手段和電腦輔助工具幫助設計者優化設計,提高設計工作的一次成功率。

1、設計簡單化、標準化

設計簡單化.就是在滿足美觀和功能要求的前提下.使設計儘量簡單.減少零件的個數.減少以裝飾功能為主的附件設計。當然.同時也減少了加工工序.生產成本隨之降低.生產周期也相應縮短。同樣.在設計時儘量用標準件替代自行開發零部件.不僅可以幫助設計師節省大量的時間,而且可以減少製造加工時間.也節省了設計成本。成組技術(GT)的基本原理是把一些相似的零件劃分為零件族,從而揭示和利用它們的基本相似性獲得最大的效益。美國、英國等工業發達國家的企業都在使用GT技術.取得了很好的效果。

2、向設計師提供符合企業現有情況的產品設計原則

如果在設計初期企業能夠向設計師提供符合企業實際生產製造情況的一些設計原則,則可以進一步地指導設計師進行設計 以下是一些可以提高設計效率的簡單的設計原則。

- a)減少零件個數和種類.並儘量使用標準件。

- b)在可能的情況下儘可能採用組合設計的方法。

- C)使設計的產品方便檢驗和測量。

- d)產品的精度要求應符合實際生產能力.零件的上下偏差最好取尺寸公差的平均值。

- e)穩健性設計。穩健性設計有助於提高產品生產、測試及使用過程中的穩定性。

- f)充分考慮產品的定位,減少一些沒有實際作用或可有可無的附加設計,同時使所設計產品的功能、用途更加清晰明確。

- g)簡化裝配過程。儘可能採用易於裝配的簡單零部件,並且簡化備組件間的連接設計。

- h)採用常用結構和材料.避免採用特殊材料以及需特殊工藝加工的零部件或組件。

- i) 考慮產品維修保養問題.使產品便於拆裝和維修。在實際的新產品設計過程中,企業還應根據自身的情況以及以往的經驗向設計師們提供更多更詳細的信息。

3、多方案分析

DFM要求設計者在概念設計階段就要進行多方面的比較分析,一些很小的改動或完善,可能會給後續的設計工作帶來極大的收益。只有通過多個方案的對比分析,設計者才能夠達到最終優化設計的目的。

多方案分析的實現建立在兩個基礎之上。一是要在設計創意階段收集一定數量的設計方案.二是要有科學的分析評價手段和工具。

DFMA軟體將設計.裝配.材料和加工工藝的知識集成在一起.從裝配、製造和維護等方面出發創建一個系統的程式來分析已提出的設計方案,使獨立的設計者自己就能夠利用這些信息做出合理的選擇。它為設計、製造和工藝等相關人員提供了一個共同工作的平臺,讓大家都在同一時間考慮同一問題,方便了彼此之間的交流。與當前的產品開發方法相比,應用DFMA軟體的結果是以更低的成本和更短的時間得到了更高質量的產品.促進產品並行設計和創新設計的實現。據統計,DFMA可以縮短產品從設計到投產的周期高達50%,減少零部件數量達30%~70% .減少裝配時間達50%~80%。目前國際和國內許多公司和科研機構都致力於DFMA專用軟體的開發。

從DFMA 的特征和成本分析方法可知,DFMA 將設計、工藝和製造等相關部門聯繫在一起.為他們並行工作提供了一個平臺。如果利用DFMA軟體幫助設計,在概念設計階段中 工藝、製造等相關人員就參與設計,對設計方案的可裝配性、可製造性和成本進行估計,以成本為核心對方案進行優化。由此可見,DFMA提供的設計理念與傳統的設計理念有本質的區別。企業要實施DFMA技術必須具備如下條件:

1.建立有利於實施DFMA的組織結構,在產品開發初期,保證設計、工藝 製造等部門的人員參與到設計中來,即建立跨部門多專業的新產品開發團隊。

2,DFMA是一種並行設計軟體,為了使團隊成員能夠及時溝通,必頹建立分散式網路環境。同時,網路的配置方面需要作一些授權處理,通過網路實現在產品的方案設計後設計人員應用DFA對裝配成本進行分析的同時工藝人員可以對方案瀏覽並應用DFM對產品的製造成本進行分析,而網路的實施可以建立在現有工廠PDM 管理平臺上。

3.企業內部已推廣應用CAX技術和PDM技術,能為實施DFMA 提供技術保障。

4.企業主要領導認同DFMA的開發模式,並給予強有力的支持。

無論是DFM還是DFA.都必須符合產品設計、生產過程中的實際情況和客觀規律,而且需要在新產品設計的初期就要對設計工作進行規範和約束。

在美國,DFMA的設計理念和相關產品已廣泛應用於汽車、飛機製造、航空和國防等行業.成功地為企業節省了數十億美元的費用。我國的製造業水平相對落後,但國家已十分重視研發階段新技術的開發,從1 995年到現在.國家已經在部分企業實施了並行工程,並取得了一定的成效。作為並行工程的關鍵技術.DFMA也得到了越來越多的企業的關註。在引進一些國外優秀DFMA先進技術的同時,國內一些大軟體公司和研究機構如清華大學 上海交通大學等已經對DFMA相關技術著手研究,並開始自主開發相關軟體,已取得較好的成果。

DFMA是並行工程的核心技術[1]

一、產品設計在產品開發工程中的作用

一般說來,產品開發的整個過程包括這些環節:市場調研、設計、工藝、製造、檢驗、銷售、售後服務、回收處理等,設計是最重要的一個環節。一般說來,產品設計雖然只占產品整個成本的5%,但它確影響產品整個成本的70%。

二、傳統產品設計的弊端

傳統的產品設計是採用“串列”的方法進行的,這種設計方式的弊端是各個環節缺少交流和溝通,設計很少考慮其下游的工藝、製造、裝配、檢測、維修、對環境的影響、直至報廢處理方面道德內容,這樣往往在產品被製造出來以後,還要多次返回進行設計更改,從而造成巨大浪費,增加產品成本,推遲產品上市時間。

更具一家公司的具體實例顯示:直到他們的機器運輸到客戶那才發現存在的問題,改正為題所花費的成本:$590,000!而如果問題被早一點發現和改正,將花費少得多的成本。他估計在不同階段改正問題所花的成本如下:

| 在設計階段 | $35 |

| 採購零配件之前 | $177 |

| 生產之前 | $368 |

由此可見,我們需要運用必要的技術工具,採用新的產品設計模式,取代舊的模式中的弊端。

三、關於DFMA技術

DFMA技術是DFX的另一種統稱,該技術是並行工程關鍵技術的重要組成部分,其思想已貫穿企業開發過程的始終。它涵蓋的內容很多,涉及及產品開發的製造、裝配、檢測、維護、報廢處理等各個階段,DFMA的系列技術包括:DFA(Desgin For Assembly,面向裝配的設計)、DFM(Desgin For Manufacture,面向製造的設計)、DFA(Desgin For Testing,面向測試的設計、DFS(Desgin For Serivice,面向維護的設計)、DFE(Desgin For Environment,面向環境的設計)、DFD(Desgin For Discarding,面向報廢的設計)等。目前應用較多的是機械領域的DFA和DFM,使機械產品在設計的早期階段就解決了可裝配性和可製造性問題,為企業帶來了顯著的效益。DFA指在產品設計早期階段考慮並解決裝配過程中可能存在的問題,以確保零件快速、高校、低成本地進行裝配。

DFA是一種針對轉配環節的統籌兼顧的設計思想和方法,就是在產品設計過程中利用各種技術手段入分析、評價、規劃、模擬等充分考慮產品的裝配環節以及與其相關的各種因素的影響,在滿足產品性能與功能調教下改進產品的裝配結構、使設計的產品是可以裝配的,並儘可能降低裝配成本和產品成本。DFA是一種優化產品結構的方法,同時也是一種設計哲理。其作用方式有兩種:可裝配性分析評價工具和裝配設計指南。前者指產品裝配性的各種因素,對產品設計進行到一定的程度後,通過系統分析影響產品裝配性的進行評價,在此基礎上給出再設計建議。後者指先將裝配專家的有關知識和經驗整理成具體設計指南,然後在它們的指導下進行產品設計,相當與在這些專家的直接幫助下選擇設計方案,確定產品結構。DFA在產品開發過程中的作用和地位主要表現在減少零件數(從而精簡產品結構)、改進裝配性能、降低產品成本等方面。DFM則指在產品設計的早期階段考慮與製造有關的約束,指導設計師進行同一零件的不同材料和工藝的選擇,對不同製造方案進行製造時間和成本的快速定量估計,全面比較與評價方案各種設計與工藝方案,設計團隊根據這些定量的反饋信息,在零件的早期設計階段就能夠及時改進設計,確定一種最滿意的設計和工藝方案,正是由於DFMA的這些特點和功能,使DFMA技術成為並行工程的核心技術。

四、並行工程所採用的產品開發模式

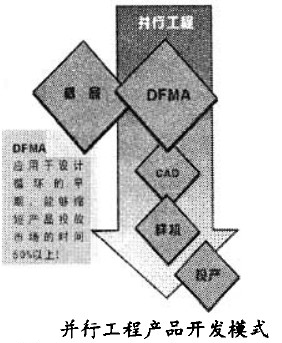

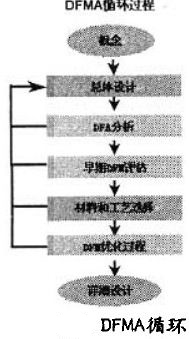

如上圖所示,這是並行工程所採用的產品開發模式,在產品的設計早期階段應用DFMA技術,考慮解決了可裝配性和可製造性問題,經過多次DFMA迴圈(見下圖)後,再進入後面的詳細設計階段,然後是樣機製造和大量投產。經過這樣的過程,雖然設計階段的時間有所延長,但整個產品的開發周期確大大的縮短了,並節約了成本,提高了產品質量。

- ↑ 詹友剛.DFMA面向製造與裝配的設計--並行工程的核心技術[J].CAD/CAM與製造業信息化,2001,(6)