工廠間物流

出自 MBA智库百科(https://wiki.mbalib.com/)

目錄 |

什麼是工廠間物流[1]

工廠間物流是指在大型企業各專業廠間的運輸物流或獨立工廠與材料、配件供應廠商之間的物流。它包括:各工廠內原材料、零部件儲存;加工過程中的通用部件集中儲存;集中向生產工廠輸送材料、燃料;產成品的集中儲存和搬運等。

工廠間物流的內容[2]

工廠間物流的內容是各分廠或各車間生產的零部件和半成品在分廠或車間之間的流動。為了合理規劃生產過程中分廠之間或車間之間的物流,從供應鏈的角度考慮,重點是進行企業內部的供應鏈管理,合理佈局生產單位,確定合理的協作計劃,運用信息技術,建立資料庫,實現信息共用。如分廠或車問之間的輸送帶物流或管道物流。

工廠間物流的形式[3]

工廠間物流經常採用的方法有混載、中繼物流、物流時刻表三種形式。

混載是指在一次配送中實現向多個供應商或者向多個工廠接收和配送不同貨物的運載方式。

- 1.積載率

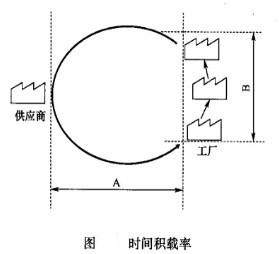

在混載中,一個很重要的概念是積載率,它反映汽車一次運送的利用情況。積載率可分為三種:容積積載率、重量積載率和時間積載率。

|

容積積載率= | 貨的容積 | |

| 集載可能容積 |

|

重量積載率= | 貨的重量 | |

| 集載可能重量 |

時間積載率=容積(重量)積載率×

式中,A為從供應商到第一家工廠的運輸時間;B為第一家工廠到最後一家工廠的運輸時間,如圖所示。例如,出發時的積載率為90%;A=2h;B=4h,則:時間積載率=90%×2/6=30%。

通過上面的例子可以看出,混載可以有效提高積載率,但如果在工廠之間運行時間(即支線運輸時間)超過一定值,也就是從供應商到第一家工廠的運輸時間(即幹線運輸時間)占運輸總時間的百分比過低時,時間積載率就不能得到有效提高。

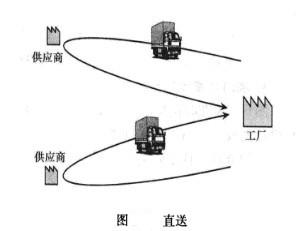

- 2.直送

直送是指運輸車只在一家供應商與一家工廠之間運輸,如圖所示。

對於每天每條路線上跑10輛左右的運輸車時這種方式比較適合。其優點是:

(2)責任清晰。供應商與廠家一對一核算,權責明晰。

- (3)供應商不必考慮其他供應商對自己產生的影響。

但是,因為單個供應商的供貨量有限,在準時化生產所要求的小批量、多頻次的供貨方式下,無法保證運輸車輛的滿負荷。因此一般很少採用此類運輸方式,而多採用目的地混載和出發地混載的方式。

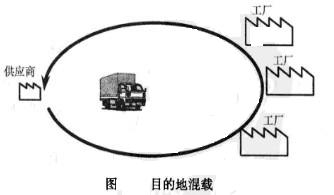

- 3.目的地混載

目的地混載為運輸車在一家供應商與多家工廠之間運輸,如圖所示。

對於每天每條路線上跑10輛左右的運輸車時這種方式比較適合,但是前提是目的地應彼此相鄰,而且裝運方應具有路線規劃和模擬的能力。其優點是:

(1)責任清晰。一個迴圈就可以向所有廠家送完貨,中間環節少,責任明確。

(2)積載率高。與直送相比,因為向多個廠家送貨,運貨量增加,所以積載率小的現象幾乎沒有,這樣供應商就可以實現小批量、多頻次的送貨,有利於滿足準時化生產的要求。

但是,因為供應商向多個廠家送貨,對單個廠家而言,運輸周期會變長,從而導致提前期變長。而且就時間積載率而言,儘管運輸量大,但是支線運輸時間比較長,所以時間積載率低。

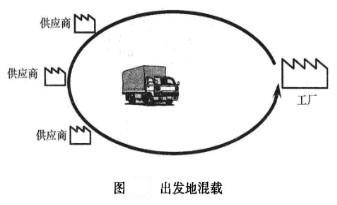

- 4.出發地混載

出發地混載為運輸車在多家供應商與一家工廠之間運輸,如圖所示。

對於每天每條路線上跑10輛左右的運輸車時這種方式比較適合,但前提是出發地應彼此相鄰,而且收貨方應具有路線規劃和模擬的能力。與直送相比,因為多個供應商向一個廠家供貨,運貨量增加,所以積載率小的現象幾乎沒有,供應商可以實現小批量、多頻次的送貨。其缺點是:

(1)裝運方多導致提前期長。因為發貨前,供應商之間有個集貨過程,所以對廠家而言,提前期變長。

(2)某些部件不再裝載時會出現空位。當某個供應商停止供貨時,對運輸車輛而言,可能出現空位。除了以上提到的目的地混載和出發地混載外,還有以下幾種途徑可以提高積載率: ①儘量使卡車的容積最大化;

②車廂中結合橫豎尺寸;

③提高工位器具與車廂的整合性;

④合理設計工位器具,如使其高度規格化,有效利用上部空間,用可摺疊工位器具或者工位器具合理分格;

⑤同一路線儘量使用同一尺寸的卡車;

⑥返回時儘量安排搭載別的貨物;

⑦重物和輕物搭配混載。

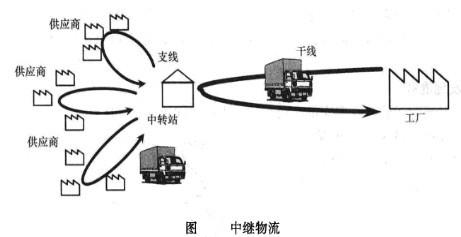

當供應商距離廠家比較遠,且供應商之間距離較近時,可採用中繼物流的運送方式,其中中轉站在供應商與廠家之間距離供應商較近的地方建立,供應商與中轉站之間的運輸屬於支線運輸,中轉站與廠家之問的運輸屬於幹線運輸,如圖所示。

中繼物流具有如下優點:

①幹線上易實現多頻次。由於幹線上貨物運輸量比較大,所以實現多頻次、小批量較容易。

②對負荷變化反應靈敏。廠家對單個供應商的訂貨量減少時,在中轉站通過集貨過程,總的批量也不小,運輸車輛幾乎不會出現積載率低的現象,所以能夠對廠家的訂貨量變化作出迅速反應。

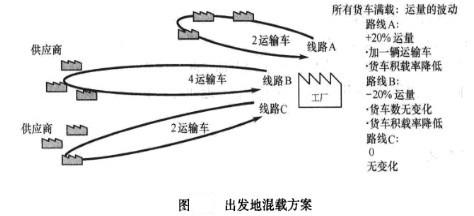

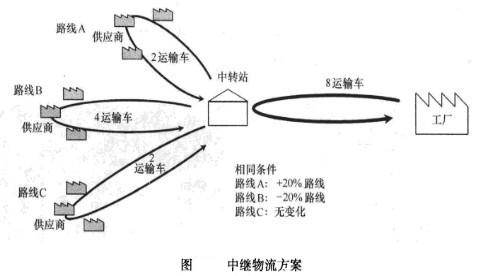

例如,某工廠有A、B、C三條運輸路線,其中A路線有2輛卡車進行運輸;B路線有4輛卡車進行運輸;C路線有2輛卡車進行運輸。當廠家對供應商訂貨進行調整,如A路線增加20%的貨量,B路線減少20%的貨量,C路線不變時,採用出發地混載和中繼物流的效果如下:

(1)出發地混載。圖為出發地混載的運輸方式。對於A路線,因為增加了20%的貨量,所以需要增加一輛運輸車,因為增加的這輛運輸車只承載了增加的這部分貨品,而沒有達到滿載,因此導致貨車積載率降低;對於B路線,因為減少了20%的貨量,而貨車數卻無變化,結果仍是貨車積載率降低;C路線則無變化。其結果是平均積載率降低。因此,當運量發生一定波動時,出發地混載總的積載率降低,導致運輸成本增加。

(2)中繼物流。圖所示為中繼物流的運輸方式,支線仍是A、B、C三條運輸路線,幹線有8輛卡車進行運輸。對於支線,當運量一定時,卡車數與積載率成反比。當運量發生變化時,可以通過重新安排支線運貨路線,以運輸成本最低數為目的,在運輸車輛的積載率波動與頻次變化之間取得平衡。而對於幹線而言,因為在中轉站通過集貨過程,容量波動可以相互抵消了,從而能夠保證運輸的高積載率與多頻次,使損失降到最小。

- 1.定義

物流時刻表就是對配套廠送貨的時間、品種、數量和停車位置作出明確規定的計劃表,如表1所示。通過對供應商送貨時間、品種、數量、停車位置加以規定,不但便於管理,而且為實現準時化物流創造了條件。

| M6第2版物流時刻表 | ||||||

|---|---|---|---|---|---|---|

| 零件(材料) | 路線 | 物流時間 | 器具容量 | 器具數 | 停車位 | 物流通道 |

| M6保險杠18 | 採(奧奇) | 01:00—01:15 | 4 | 2前杠/3後杠 | 7 | 物流作業區 |

| 座椅29 | 採(江森) | 01:15—01:30 | 6 | 按看板 | 8 | 物流作業區 |

| 座椅30 | 採(江森) | 01:45—02:00 | 6 | 按看板 | 8 | 物流作業區 |

| 蓄電池1 | 採(天津統一) | 08:00—08:10 | 20 | 2 | 6 | 物流作業區 |

| M6保險杠1 | 採(奧奇) | 08:00—08:10 | 4 | 2前杠/3後杠 | 7 | 物流作業區 |

| 工位器具車1 | 採(孟家庫) | 08:10—08:30 | 多品種 | 按看板 | 6 | 物流作業區 |

| 座椅1 | 採(江森) | 08:15—08:30 | 6 | 按看板 | 8 | 物流作業區 |

| M6門護板l | 採(全興工業) | 08:30—08:40 | 10 | 2左門/2右門 | 7 | 物流作業區 |

| 通體色件1 | 採(車身附屬) | 08:30—08:40 | 多品種 | 按看板 | 8 | 物流作業區 |

| 工位器具車2 | 採(孟家庫) | 08:30—08:50 | 多品種 | 按看板 | 6 | 物流作業區 |

| 空詞系統1 | 採[富(傑)] | 08:40—08:50 | 多品種 | 按看板 | 5 | 物流作業區 |

| M6保險杠2 | 採(奧奇) | 08:40—08:50 | 4 | 3前杠/2後杠 | 7 | 物流作業區 |

| 座椅2 | 採(江森) | 08:40—08:55 | 6 | 按看板 | 8 | 物流作業區 |

| 輪胎1 | 採[股(輪)] | 08:55—09:10 | 32 | 3 | 5 | 物流作業區 |

| 配貨散件1 | 採(孟家庫) | 09:00—09:20 | 多品種 | 按看板 | 6 | 物流作業區 |

- 2.編製物流時刻表需考慮因素

編製物流時刻表需考慮以下因素:

①確定廠內行車路線和停車位;

②運輸基礎設施選擇的確定(如高速公路、火車、港口等);

③法規制定(如廠內行駛時間、速度限制);

④雨、雪、霧、異常天氣對策。

- 3.編製物流時刻表的必要資料

編製物流時刻表的必要資料:①零件號、零件名稱、單台使用數量;②包裝箱尺寸、包裝體積計算;③廠家名、送貨物流區。

- 4.物流時刻表編製過程

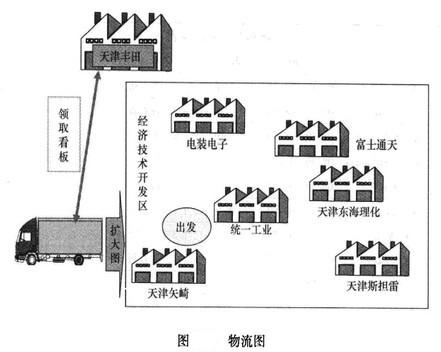

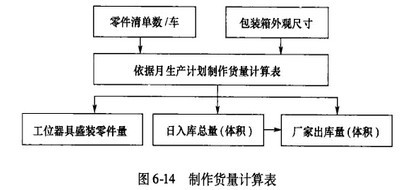

物流時刻表編製過程為:①根據廠家廠址和車間位置製作出物流圖;②根據年、月生產計劃製作貨量計算表;③通過物流圖和貨量表的確定,制定廠家運輸路線;④確認運輸車輛的積載率;⑤編製好廠家物流時刻表後,按物流時刻表試運行,並作及時調整,最終確定物流時刻表。應該註意的是,整個過程需要多次驗證。下麵以天津豐田為例,介紹物流時刻表的製作過程:

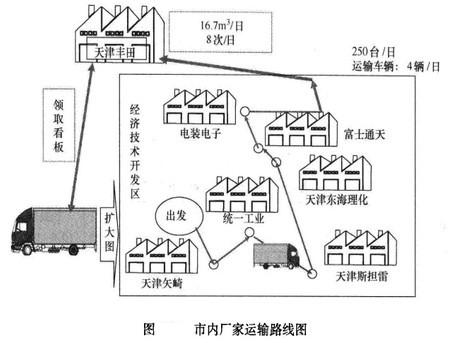

(1)物流圖的作成:①確認所有本市供貨廠家的廠址;②確認所有本市供貨生產車間的具體位置;③在市區地圖上標出廠家位置(大範圍地區);④詳細地圖通過局部圖作成(小範圍地區)。下圖是完成後的物流圖。

(2)製作貨量計算表。下圖是貨量計算需要考慮的因素及其流程。貨量計算所要考慮的因素有:零件清單,每月、日生產計劃,零件收容數和包裝外觀規格。在確定各計算要素後,就可計算出每日需求量。

例如,在表2中每日用量=三種車型使用零件數量總和/零件盛裝數量,因此每日需求量為:(1×30+1×60+1×40)/10=13箱/日。

| 車型 | CV2A | GV2C | GV2K | 收容數 |

| 日生產計劃/(台/日) | 30 | 60 | 40 | |

| 一種零件每車型數量/(個/台) | 1 | 1 | 1 | 10個/箱 |

(3)市內廠家運輸線路的制定。通過物流圖和貨量表的確定,制定市內廠家運輸路線,如圖所示。

- (4)使用運輸車輛確定方法

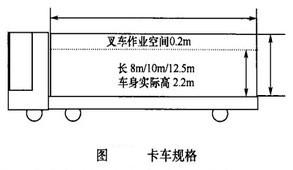

1)計算卡車積載體積。圖為卡車規格,計算車身體積:車身體積=長×寬×高(實際高),表3為計算結果。

| 噸數 | 車身長/m | 寬/m | 高/m | 叉車作業空問/m | 實際高度/m | 車身體積(m3/個) |

| 5t | 8 | 2.29 | 2.4 | 0.2 | 2.2 | 40.3 |

| 8t | 10 | 2.29 | 2.4 | 0.2 | 2.2 | 50.38 |

| 10t | 12.5 | 2.29 | 2.4 | 0.2 | 2.2 | 62.98 |

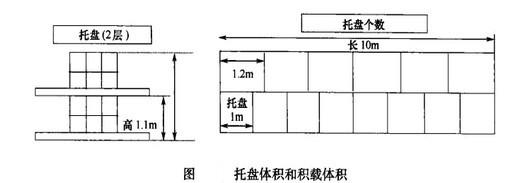

其次,根據圖的數據計算托盤體積和積載體積。托盤體積=長×寬×高×個數×層數,積載體積=(車身體積-托盤體積)×積載率,表4為計算結果。

| 托盤個數 | 長/m | 寬/m | 高/m | 層數 | 托盤體積/(m3/個) | 積載率(0.6-0.7) | 積載

體積/(m3/個) | |

| 14個 | 1.2 | 1 | 0.16 | 2 | 5.38 | 34.92 | 0.7 | 24.4 |

| 18個 | 1.2 | 1 | 0.16 | 2 | 6.91 | 43.47 | 0.7 | 30.4 |

| 22個 | 1.2 | 1 | 0.16 | 2 | 8.45 | 54.53 | 0.7 | 38.2 |

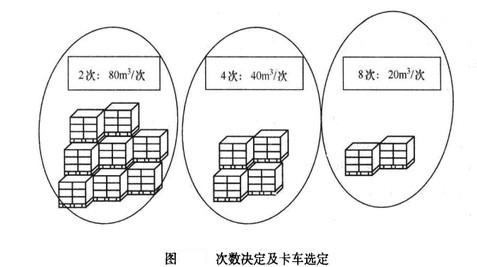

2)次數決定及卡車選定。通過第一步的計算結果可知:5t、8t、10t的卡車積載體積分別為:24.4m3/個、30.4m3/個和38.2m3/個,圖卡車規格因此如若總荷量為160m3/日,通過計算,用5t卡車每天運送8次時,積載率最大,為20/24.4=82%,如圖所示。

(5)物流時刻表試運行。根據以上計算步驟編製物流時刻表,併進行試運行。試運行目的主要有兩點:

①根據車間反饋意見,對到貨時刻進行調整;

②根據廠家特殊狀況、道路狀況和作業時問調整等異常情況進行調整。最後,通過試運行合理地修改物流時刻表。

- 5.物流時刻表案例——一汽轎車原西區總裝物流改善

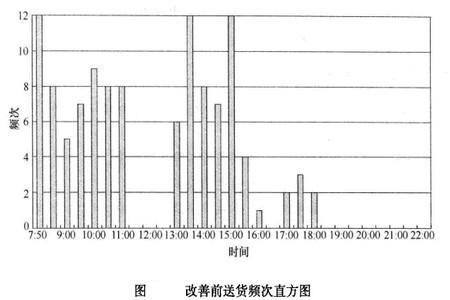

(1)改善前現狀與問題分析。圖所示為改善前送貨頻次直方圖,可見外物流的頻次為每天114次,因送貨車輛沒有時間控制,導致車輛集中來送貨,非常擁擠。主要問題分析:

①無時間控制,造成供貨不及時,責任很難界定,一旦造成停產,責任無可追溯性;

②來貨時間集中,物流區車輛多,裝卸擁擠,容易發生事故;

③來貨數量難以控制,容易造成庫存積壓,增加庫存資金占用。

(2)改進措施。採取改進措施:

①制定物流時刻表;

②制定零件的最高最低儲備標準,控制資金占用;

③編製物料籌措供貨廠家物流信息一覽表;

④設立固定車位,併在車位處設立醒目的供貨單位物流時刻標牌,使送貨車輛有序停放;

⑤設立專門的管理人員。

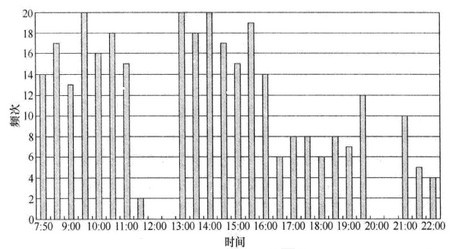

(3)改善後效果。圖為改善後的送貨頻次直方圖。可見外物流頻次降為每天314次,通過制定物流時刻表,送貨車的流量雖然增多了,但車輛的到貨時間趨於均衡,從而杜絕了擁擠現象。