控製圖

出自 MBA智库百科(https://wiki.mbalib.com/)

控製圖(Control Chart)——運用最廣泛的是休哈特控製圖

目錄 |

控製圖亦稱"質量管理圖"、"質量評估圖",是根據假設檢驗的原理構造一種圖,用於監測生產過程是否處於控制狀態。它是統計質量管理的一種重要手段和工具。

在生產過程中,產品質量由於受隨機因素和系統因素的影響而產生變差;前者由大量微小的偶然因素疊加而成,後者則是由可辨識的、作用明顯的原因所引起,經採取適當措施可以發現和排除。當一生產過程僅受隨機因素的影響,從而產品的質量特征的平均值和變差都基本保持穩定時,稱之為處於控制狀態。此時,產品的質量特征是服從確定概率分佈的隨機變數,它的分佈(或其中的未知參數)可依據較長時期在穩定狀態下取得的觀測數據用統計方法進行估計。分佈確定以後,質量特征的數學模型隨之確定。為檢驗其後的生產過程是否也處於控制狀態,就需要檢驗上述質量特征是否符合這種數學模型。為此,每隔一定時間,在生產線上抽取一個大小固定的樣本,計算其質量特征,若其數值符合這種數學模型,就認為生產過程正常,否則,就認為生產中出現某種系統性變化,或者說過程失去控制。這時,就需要考慮採取包括停產檢查在內的各種措施,以期查明原因並將其排除,以恢復正常生產,不使失控狀態延續而發展下去。

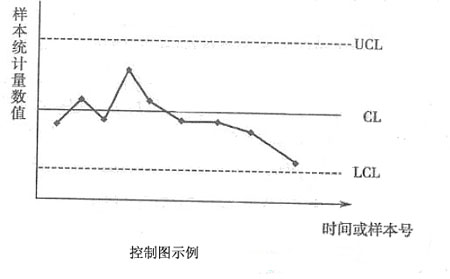

通常應用最廣的控製圖是W.A.休哈特在1925年提出的,一般稱之為休哈特控製圖。它的基本結構是在直角坐標系中畫三條平行於橫軸的直線,中間一條實線為中線,上、下兩條虛線分別為上、下控制界限。橫軸表示按一定時間間隔抽取樣本的次序,縱軸表示根據樣本計算的、表達某種質量特征的統計量的數值,由相繼取得的樣本算出的結果,在圖上標為一連串的點子,它們可以用線段連接起來。

除了上述的休哈特控製圖外,近年來出現了某些新形式的控製圖,其基本思想與休哈特圖相似,但作圖根據的原理則各有不同。其中較重要的是累積和控製圖,這種控製圖的對象,即標在圖上的每一點,是在該點以前所有樣本統計量的總和。累積和圖的提出,是考慮到在休哈特控製圖中,判定過程是否處於控制狀態全靠最新的一個或幾個樣本點,而忽略了較早的樣本值中所包含的信息。累積和圖把樣本統計量累加起來,從而綜合了較多的信息,在效率上有所提高。它在外形上與休哈特控製圖有所不同,其控制界限不是常數,因此控制界線不是平行的而是圍成一個角形區域,角的頂點及夾角大小取決於樣本觀測結果及錯誤概率的規定。

製作控製圖一般要經過以下幾個步驟:

①按規定的抽樣間隔和樣本大小抽取樣本;

②測量樣本的質量特性值,計算其統計量數值;

③在控製圖上描點;

④判斷生產過程是否有並行。

控製圖為管理者提供了許多有用的生產過程信息時應註意以下幾個問題:

①根據工序的質量情況,合理地選擇管理點。管理點一般是指關鍵部位、關健尺寸、工藝本身有特殊要求、對下工存有影響的關鍵點,如可以選質量不穩定、出現不良品較多的部位為管理點;

②根據管理點上的質量問題,合理選擇控製圖的種類:

③使用控製圖做工序管理時,應首先確定合理的控制界限:

④控製圖上的點有異常狀態,應立即找出原因,採取措施後再進行生產,這是控製圖發揮作用的首要前提;

⑤控制線不等於公差線,公差線是用來判斷產品是否合格的,而控制線是用來判斷工序質量是否發生變化的;

⑥控製圖發生異常,要明確責任,及時解決或上報。

製作控製圖時並不是每一次都計算控制界限,那麼最初控制線是怎樣確定的呢?如果現在的生產條件和過去的差不多,可以遵循以往的經驗數據,即延用以往穩定生產的控制界限。下麵介紹一種確定控制界限的方法,即現場抽樣法,其步驟如下:

①隨機抽取樣品50件以上,測出樣品的數據,計算控制界限,做控製圖;

②觀察控製圖是否在控制狀態中,即穩定情況,如果點全部在控制界限內.而且點的排列無異常,則可以轉入下一步;

③如果有異常狀態,或雖未超出控制界限,但排列有異常,則需查明導致異常的原因,並採取妥善措施使之處在控制狀態,然後再重新取數據計算控制界限,轉入下一步;

④把上述所取數據作立方圖,將立方圖和標準界限(公差上限和下限)相比較,看是否在理想狀態和較理想狀態,如果達不到要求,就必須採取措施,使平均位移動或標準偏差減少,採取措施以後再重覆上述步驟重新取數據,做控制界限,直到滿足標準為止。

控製圖的功能[1]

控製圖可用於:①診斷:評估一個過程的穩定性。②控制:決定某一過程何時需要調整,何時需要保持原有狀態。註意這一內容實際指:當過程發生異常質量波動時必須對過程進行調整,採取措施消除異常因素的作用(嚴加控制)。當過程能夠穩定在合理的正常質量波動狀態時,就應保持這種狀態(聽之任之)。③確認:確認某一過程的改進效果。故控製圖是質量管理七個工具的核心。這裡,質量管理七個工具分別為:因果圖(cause-efective diagram)、排列圖(pareto diagram)、直方圖(histogram)、散佈圖(scatter diagram)、控製圖(control chart)、分層圖(stratification)、檢查表(check list)。

用控製圖識別生產過程的狀態,主要是根據樣本數據形成的樣本點位置以及變化趨勢進行分析和判斷.失控狀態主要表現為以下兩種情況:

①樣本點超出控制界限;

②樣本點在控制界限內,但排列異常。當數據點超越管理界限時,一般認為生產過程存在異常現象,此時就應該追究原因,並採取對策。排列異常主要指出現以下幾種情況:

③連續七個以上的點全部偏離中心線上方或下方,這時應查看生產條件是否出現了變化。

④連續三個點中的兩個點進入管理界限的附近區域(指從中心線開始到管理界限的三分之二以上的區域),這時應註意生產的波動度是否過大。

⑤點相繼出現向上或向下的趨勢,表明工序特性在向上或向下發生著變化。

⑥點的排列狀態呈周期性變化,這時可對作業時間進行層次處理,重新製作控製圖,以便找出問題的原因。

控製圖對異常現象的揭示能力,將根據數據分組時各組數據的多少、樣本的收集方法、層別的劃分不同而不同。不應僅僅滿足於對一份控製圖的使用,而應變換各種各樣的數據收取方法和使用方法,製作出各種類型的圖表,這樣才能收到更好的效果。

值得註意的是,如果發現了超越管理界限的異常現象,卻不去努力追究原因,採取對策,那麼儘管控製圖的效用很好.也只不過是空紙一張。

- ↑ 王治國.臨床檢驗質量控制技術[M].人民衛生出版社,2008.8.

不錯,最好有些圖表!