抽樣檢驗

出自 MBA智库百科(https://wiki.mbalib.com/)

抽樣檢驗(sampling test,sampling inspection)

目錄 |

抽樣檢驗又稱抽樣檢查,是從一批產品中隨機抽取少量產品(樣本) 進行檢驗,據以判斷該批產品是否合格的統計方法和理論。它與全面檢驗不同之處,在於後者需對整批產品逐個進行檢驗,把其中的不合格品揀出來,而抽樣檢驗則根據樣本中的產品的檢驗結果來推斷整批產品的質量。如果推斷結果認為該批產品符合預先規定的合格標準,就予以接收;否則就拒收。所以,經過抽樣檢驗認為合格的一批產品中,還可能含有一些不合格品。採用抽樣檢驗可以顯著地節省工作量。在破壞性試驗(如檢驗產品的壽命)以及散裝產品(如礦產品、糧食)和連續產品(如棉布、電線)等檢驗中,也都只能採用抽樣檢驗。抽樣檢驗是統計質量管理的一個組成部分。

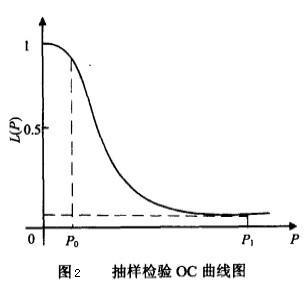

在實際問題中,常要求設計一個抽樣方案,使它具有所需要的抽查特性。例如,若以批不合格品率p為質量水平,根據生產方的生產水平和使用方對產品的要求,可以確定兩個質量水平p0,p1(p0<p1),而要求所設計的抽樣方案有如下性質:當p≤p0時,以高概率(大於或等於1-α)接收整批產品;而當p≥p1時僅以低概率(小於或等於β)接收整批產品。通常稱α為生產方風險,β為使用方風險;p0為生產方風險質量,p1為使用方風險質量。除此之外,也可以根據其他形式的要求來設計抽樣方案。例如,挑選型抽樣方案中要求經檢驗後的平均質量水平(稱為平均檢出質量)達到一定的數值。

1.抽樣檢驗:

抽樣檢驗指從批量為N的一批產品中隨機抽取其中的一部分單位產品組成樣本,然後對樣本中的所有單位產品按產品質量特性逐個進行檢驗,根據樣本的檢驗結果判斷產品批合格與否的過程。

2.單位產品:構成產品總體的基本單位。

3.樣本大小:樣本中所包含的單位產品數量,一般用n表示。

4.單位產品的質量表示方法:計數、計量

5.不合格和不合格品

(1)不合格:單位產品的質量特性偏離技術標準(規範)要求,即不符合規定的。

按單位產品質量特性的重要程度,某些行業可分為A類不合格、B類不合格和C類不合格。

A類不合格:單位產品極重要的質量特性不符合規定或重要的質量特性極不符合規定。

B類不合格:單位產品重要的質量特性不符合規定或質量特性嚴重不符合規定。

C類不合格:單位產品的一般質量特性不符合規定或質量特性輕微不符合規定。

而某些行業可分為A級不合格、B級不合格、C級不合格和D級不合格。

A級——非常嚴重——不合格分值100分

B級——嚴重——不合格分值50分

C級——中等嚴重——不合格分值10分

D級——不嚴重——不合格分值1分

(2)不合格品:具有一個或一個以上不合格的單位產品。

按不合格的重輕程度可劃分為A類不合格品、B類不合格品、C類不合格品。

6.檢查批及批量

(1) 檢查批:為實施抽樣檢查回彙集起來的單位產品,簡稱批。

(2) 批量:批中所包含的單位產品數,即提交檢查的一批產品中所包含單位產品的總數,以N表示。

抽樣檢驗的特點[1]

抽樣檢驗不是檢驗批中的全部產品。相對於全數檢驗,抽樣檢驗具有如下特點:

(1)檢驗的產品單位數量少,因此可以節省檢驗費用,降低成本。

(2)接收品中可能包含不合格品,不接收批中也可能包含合格品。

(3)抽樣檢驗存在兩類錯判的風險,即把接收批誤判為不接收批,或把不接收批誤判為接收批。從統計檢驗的原理可知,這兩類的錯誤都可以被控在一定的概率下。

抽樣檢驗的過程[2]

抽樣檢驗的使用場合[1]

抽樣檢驗的使用場合如下:

(1)破壞性檢驗。

(2)數量很多,全數檢驗工作量很大的產品的檢驗。

(3)檢驗對象是連續體的檢驗,如對布匹、油的檢驗等。

(4)檢驗費用比較高的檢驗。

抽樣檢驗的理論知識[3]

檢驗是質最管理的重要手段,也是顧客能夠得到合格產品的保證。檢驗不但需要具備先進的檢測設備,還必須應用正確的方法,抽樣檢驗就是一種科學的檢驗方法。任何檢驗方法都必須提供質量保證。毫無疑問,全數檢驗的質量保證是一一個不合格品也不出現。而抽樣檢驗則不同,合格批不一定全是合格品,不合格批不一定全是不合格品。因此,必須明確不合格品的混入程度。一般情況下,用合格質量水平(AQL)表示。

AQL是以每百單位產品不合格數表示,在數值上它等於過程平均不合格品率的上限。當批質量水平等於或優於AQL時,抽樣方案應高概率接收;當批質量水平劣於AQL時,抽樣方案應高概率拒收。不同產品的AQL參考值如表1所示。

表1 AQI 適用範圍表

| 使用要求 | 特高 | 高 | 中 | 低 |

| AQL | ≤0.1 | ≤0.65 | ≤2.5 | ≥4.0 |

| 適用範圍 | 衛星、導彈、宇宙飛船 | 飛機、艦艇、重工業產品 | 工農業產品、一般軍用品 | 一般民用品 |

對於確定的抽樣檢驗方案,每有一個不合格品率P,就有唯一的接收概率L(P)與之對應,可見,接收概率L(P)是不合格品率P的函數。這個函數曲線稱為抽樣檢驗特性曲線,簡稱OC曲線,如圖2所示。分析、研究接收概率隨不合格品率變化的規律,可以設計出合理的抽樣檢驗方案。圖2給出了交驗批量N=1000,抽驗樣本容量n=100,合格判定數c=2的抽樣檢驗方案OC曲線。當交驗批的質量水平P≤P0(規定的不合格品率)時,就是滿意的質量水平,應作為優質批高概率L(P)≈1予以接收。當P>P0時,接收概率L(P)迅速減小;當質量水平下降到某個極限值P1時,接收概率上L(P)≈0。

當抽樣方案中N、n、c任伺一個參數變化時,OC曲線的形狀也隨之變化。當其他條件不變、交驗批量N發生變化時,對OC曲線的形狀影響很小。所以,常用n、c兩個參數表示一個抽樣檢驗方案。

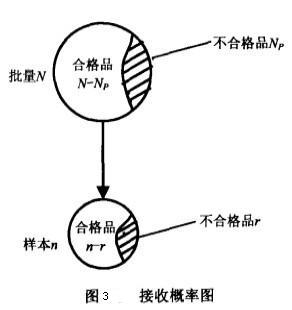

實踐證明,不論N值如何變化,只要N≥1On,所得出的OC曲線基本相同。當n、N固定、合格判定數c發生變化時,c值由小變大,OC曲線由左向右移動且斜率變小。說明在同樣的P值下,c值減小,接收概率L(P)降低,抽樣檢驗方案變嚴。當N、c固定,抽驗樣本容量n發生變化時,隨著n值的減小,OC曲線往右移,接收概率變大,抽樣檢驗方案放寬且靈敏度減小。接收概率L(P)的計算問題,實際上是從不合格品率為P的一批產品N中隨機抽取一個樣本n,樣本中含r件不合格的概率問題(如圖3所示)。從批量N件中隨機抽取樣本以即為基本事件,總數為 種組合。事件“在n件中含有r件不合格品”為

種組合。事件“在n件中含有r件不合格品”為 種組合。每次抽取恰有r件不合格品的概率為:

種組合。每次抽取恰有r件不合格品的概率為:

|

|

任何檢驗都不可避免會存在錯檢和漏檢。生產者要求防止質量好的交驗批被拒收,即接收概率要大而錯檢率儘量小;消費者則力求避免接收質量差的交驗批,即接收概率要適中而漏檢率儘量小。可見,抽樣檢驗方案的設計涉及生產者和消費者的利益。以上論述說明:抽樣檢驗以數理統計理論為基礎,選擇了合理的合格質量水平(AQL),其接收概率隨產品質量靈敏變化,同時保護了生產者和消費者的利益,而不是“碰運氣”。相反,一旦交驗批判為不合格,則整批拒收,將給生產者以很大壓力,促使其千方百計去提高產品質量,有利於質量把關。

1.抽樣檢驗的統計理論

樣本的不合格品率不一定等於總體不合格品率。產生不合格品的原因一般分為系統因素和隨機因素兩種,如為系統因素,則樣本的不合格品率等於總體不合格品率。如欲知某書是否有印刷錯誤,只要抽檢其中任何一本,即可瞭解該批書的印刷情況。但是,大部分不合格品的產生是由於隨機因素引起的,根據統計學理論,在樣本量較少的情況下,樣本合格與否不能代表總體情況。即樣本的不合格品率不一定等於總體不合格品率。抽樣檢驗不能保證接收批中每一件產品都是合格品。例如,有100件產品(N=100),抽取其中99件檢驗(n=99),每件均合格(d=0),但還是不能保證剩餘的1件產品為合格品。如果要求產品不合格品率為0,只能全部檢驗,不能採用抽驗。這就是說,抽樣檢驗不能保證接收批中每一件產品均為合格品。採用抽樣檢驗,只能將不合格產品率控制在一定的水平。任何產品,不管如何重要,只要採用抽樣方式檢驗,均不能保證不合格品率為零,但採用系列抽樣方案,能將產品的不合格品率控制在一定的合格質量水平(AQL)。

抽樣檢驗中易產生的兩類錯誤:

(1)在抽樣檢驗中,將合格批誤判為不合格批,這種錯誤稱為棄真錯誤。產生棄真錯誤的概率稱為棄真概率,以A表示;對於生產方而言,A稱為生產方風險;在實行監督管理中:A稱為錯判概率。

(2)在抽樣檢驗中,將不合格批誤判為合格批,這種錯誤稱為存偽錯誤。存偽錯誤出現的概率稱為存偽概率,以B表示;在貿易過程中,B稱為接收方風險;在實行監督管理中,B稱為漏判概率。

由於抽樣方案是設計用儘量少的樣本儘量準確地代表總體,故上述兩類錯誤常常是在所難免的,只是在正常情況下,出現錯誤的概率較小,而判斷正確的把握性較大。

2.國標抽樣體系

國標抽樣體系以產品的存在形式及特性要求分類為分立個體(有成型獨立包裝產品,如電視機、酒等)和散料(無成型獨立包裝產品,如原糖、礦石等)兩大類;以抽樣檢驗的目的分有連續批(適用於生產廠家質控)和孤立批(適用於監督檢驗)兩種;以檢驗結果類型分類則有計數型和計量型。

目前,國標抽樣體系所含標準已達二十多種。每個標準均有其一定的適用範圍,在使用時應註意根據產品的存在形式、產品的批量及檢驗目的選擇適當的標準。抽樣方案通常是由精通數理統計的專業人員設計的,作為使用者只需學會檢索和應用,更重要的是瞭解其標準的內涵。以下擬通過國標中典型的連續批抽樣(GB/T 2828.1)、計數監督抽樣(GB/T 14437)及複檢抽樣方案(GB/T 16306)的介紹,談談這些標準檢索、應用及內涵,以期為生產廠家及監督管理部門使用這類標準提供幫助。

3.逐批檢查計數抽樣程式及抽樣表(GB/T 2828.1)

(1)適用範圍

本標準規定了以合格質量水平為質量指標的一次、二次、五次抽樣方案及抽樣程式,它適用於連續批的檢查,用於生產廠家對生產過程中的質控。

(2)抽樣方案的檢索

- 4.產品質量計數一次監督抽樣檢驗程式(GB/T 14437-1997)

- (1)適用範圍

本標準規定了以不合格品率為質量指標的產品總體質量計數一次監督抽樣檢驗程式,適用於質量監督部門對經過驗收合格的產品總體實施質量監督抽樣檢驗,及適用於產品總體量較大的情形(N>250),是孤立批抽樣方案,其目的是為查找不合格品率高於P0(總體不合格率)的不合格總體(批)。對於小總體,10≤N≤250時,用GB/T 15482-1995。

- (2)抽樣方案的檢索

首先應明確監督的總體對象,該標準的抽樣方案和總體的量無關,要求N>250。然後,規定(確定)監督質量水平P0。根據P0及檢查水平,查標準中表1,得樣本量,檢查水平為不合格判定數,由樣本量和不合格判定數組成抽樣方案。抽樣方案表現的形式為(n,r),其中n為樣本量,r為不合格判定數。

該抽樣標準體現在可檢出不合格品率高的產品;同時,將合格品判為不合格品的可能性定為0.05,即a=0.05。對於不合格品率低但又高於P0時,很易漏判。

- (3)抽檢結論的統計解釋

孤立批抽樣方案不能將已通過批的不合格品控制在事先規定的某數據下,孤立批抽樣方案僅起把關作用,對於一個隨機事件確定的結果應確切科學地確定所下結論的概率是多少。用標準中的任一抽樣方案,判抽查不通過(d≥r),都可以95%的概率確認該監督總體(批)是不合格總體(批),即P>P0(P為真值,P0為規定值);另一種說法,用標準中任一抽樣方案,判抽查不通過(d≥r),其監督總體(批)確定為不合格總體(批)的把握是95%。

當d<r時,監督抽查通過,並不意味著該監督總體(批)是合格總體(批),只能說未發現該監督總體(批)是不合格總體(批),稱為“未見異常”或“抽查合格”。

- 5.產品質量監督複查程式及抽樣方案(GB/T 16306-1996)

- (1)應用範圍

本標準適用於以不合格品率為指標的分立個體,不適用於散料,且N>250,N/n>10,被檢樣品的測試結果的誤差服從正態分佈,錯判風險α=0.05,漏判風險β=0.10。

- (2)對樣品的復驗程式

①對首次監督抽樣檢驗有異議的,重新監督抽樣檢驗。

②首先明確複檢的監督總體應與初次檢驗的監督總體相同。

③應滿足只Pα(P0)=0.95,即α=0.05,同時又應滿足只Pα(4P0)=0.10,即β=0.10。

1.由於存在隨機誤差,樣本質量指標不一定等於總體質量指標

(1)樣本不合格品率不一定等於總體不合格品率。

例如,從一批產品中抽取一件產品:若經檢驗合格,則樣本不合格率等於零,但不能由此判斷總體(批)不合格品率等於零(總體(批)中不存在不合格品);若經檢驗不合格,則樣本不合格率等於100%,同樣也不能因此而肯定總體(批)不合格品率等於100%(總體(批)均為不合格品)。如果抽取兩件產品,樣本不合格品率有三個可能的值:兩件都是不合格品,樣本不合格品率等於100%;兩件中一件是合格品,一件不是合格品,樣本不合格品率等於50%;兩件都是合格品,樣本不合格品率等於零。在一次抽樣後,檢驗結果為上述三個值中的某一個,但無論出現何值,都不能肯定地說:總體(批)不合格品率等於該值。

(2)樣本平均每百單位產品不合格數不一定等於總體(批)平均每百單位產品不合格數。

(3)某質量特性的樣本平均值不一定等於該質量特性的總體(批)平均值(設總體(批)中某質量特性值服從正態分佈)。

2.抽樣檢驗不能保證被接收的總體(批)中的每件產品都是合格品

例如,一批燈泡有100個,規定燈泡的使用壽命達到1000h以上為合格品,不足1000h為不合格品。從這批燈泡中抽取99個燈泡,經檢驗這99個燈泡的使用壽命都達到了1000h以上,均為合格品,則接收這一總體(批)。但不能肯定那個未經檢驗的燈泡也是合格品,使用壽命也在1000h以上。對於這樣一個樣本量已達極限,樣本中的每件產品均為合格品的極端情況,尚不能保證被接收的總體(批)中的每件產品都是合格品。何況,對於樣本量遠小於總體(批)的每件產品未必都是合格品。

抽樣檢驗的兩種風險[4]

1.生產方風險

合格批的拒收概率,稱為生產方風險,記為α,通常規定為5%(α為棄真概率)。

2.使用方風險

不合格批的接受概率稱為使用方風險,記為β,通常規定為10%(α取偽風險)。

在實際中應照顧雙方的利益,使生產方風險和使用方風險都儘可能小。

1.簡單隨機抽樣

簡單隨機抽樣是指一批產品共有N件,如其中任意n件產品都有同樣的可能性被抽到,如抽獎時搖獎的方法就是一種簡單的隨機抽樣。簡單隨機抽樣時必須註意不能有意識抽好的或差的,也不能為了方便只抽錶面擺放的或容易抽到的。

2.系統抽樣

系統抽樣是指每隔一定時間或一定編號進行,而每一次又是從一定時間間隔內生產出的產品或一段編號產品中任意抽取一個或幾個樣本的方法。這種方法主要用於無法知道總體的確切數量的場合,如每個班的確切產量,多見於流水生產線的產品抽樣。

3.分層抽樣

分層抽樣是指針對不同類產品有不同的加工設備、不同的操作者、不同的操作方法時對其質量進行評估時的一種抽樣方法。在質量管理過程中,逐批驗收抽樣檢驗方案是最常見的抽樣方案。無論是在企業內或在企業外,供求雙方在進行交易時,對交付的產品驗收時,多數情況下驗收全數檢驗是不現實或者沒有必要的,往往經常要進行抽樣檢驗,以保證和確認產品的質量。驗收抽樣檢驗的具體做法通常是:從交驗的每批產品中隨機抽取預定樣本容量的產品項目,對照標準逐個檢驗樣本的性能。如果樣本中所含不合格品數不大於抽樣方案中規定的數目,則判定該批產品合格,即為合格批,予以接收;反之,則判定為不合格,拒絕接收。

1.計量型抽樣檢驗

有些產品的質量特性,如燈管壽命、棉紗拉力、炮彈的射程等,是連續變化的。用抽取樣本的連續尺度定量地衡量一批產品質量的方法稱為計量抽樣檢驗方法。

2.計數抽樣檢驗

有些產品的質量特性,如焊點的不良數、測試壞品數以及合格與否,只能通過離散的尺度來衡量,把抽取樣本後通過離散尺度衡量的方法稱為計數抽樣檢驗。計數抽樣檢驗中對單位產品的質量採取計數的方法來衡量,對整批產品的質量,一般採用平均質量來衡量。計數抽樣檢驗方案又可分為:標準計數一次抽檢方案、計數挑選型一次抽檢方案、計數調整型一次抽檢方案、計數連續生產型抽檢方案、二次抽檢、多次抽檢等。

一次抽檢方案是最簡單的計數抽樣檢驗方案,通常用(N,n,C)表示。即從批量為N的交驗產品中隨機抽取n件進行檢驗,並且預先規定一個合格判定數C。如果發現n中有d件不合格品,當d≤C時,則判定該批產品合格,予以接收;當d>C時,則判定該批產品不合格,予以拒收。例如,當N= 100,n=10,C=1,則這個一次抽檢方案表示為(100,10,1)。其含義是指從批量為100件的交驗產品中,隨機抽取10件,檢驗後,如果在這 10件產品中不合格品數為0或1,則判定該批產品合格,予以接收;如果發現這10件產品中有2件以上不合格品,則判定該批產品不合格,予以拒收。

和一次抽檢方案比,二次抽檢方案包括五個參數,即(N,n,n;C,C)。其中:

n1— 抽取第一個樣本的大小;

n2— 抽取第二個樣本的大小;

c1— 抽取第一個樣本時的不合格判定數;

c2— 抽取第二個樣本時的不合格判定數。

二次抽檢方案的操作程式是:在交驗批量為N的一批產品中,隨機抽取n,件品進行檢驗。若發現n,件被抽取的產品中有不合格品d,則:

若d1≤C1,判定批產品合格,予以接收;

若d1>C2,判定批產品不合格,予以拒收;

若C1<d1≤C2,不能判斷。在同批產品中繼續隨機抽取第二個樣本n2件產品進行檢驗。

若發現n2中有d2件不合格品,則根據(d1+d2)和C2的比較作出判斷:

若d1+d2≤C2,則判定批產品合格,予以接收;

若d1+d2>C2,則判定批產品不合格,予以拒收。

例如,當N=100,n1=40,n2=60,C1=2,C2=4,則這個二次抽檢方案可表示為(100,40,60;2,4)。其含義是指從批量為100件的交驗產品中,隨機抽取第一個樣本n1=40件進行檢驗,若發現n1中的不合格品數為d1:

若d1<2,則判定該批產品合格,予以接收;

若d1>4,則判定該批產品不合格,予以拒收;

若2<d1≤4(即在n,件中發現的不合格品數為3,4件),則不對該批產品合格與否作出判斷,需要繼續抽取第二個樣本 ,即從同批產品中隨機抽取60件進行檢驗,記錄中的不合格品數 :

若d1+d2≤4,則判定該批產品合格,予以接收;

若d1+d2>4,則判定該批產品不合格,予以拒收。

多次抽檢方案是允許通過三次以上的抽樣最終對一批產品合格與否作出判斷。按照二次抽檢方案的做法依次處理。以上我們討論的是計數抽樣檢驗方案,計量抽樣檢驗方案原理相同。

按抽取樣本的方式,抽樣方案又可分為一次、二次、多次及序貫抽樣方案。若事先指定一個正整數n,從批中抽出n個產品進行檢驗,稱之為一次抽樣方案。一次計數抽樣方案中,接收或拒收整批產品,取決於樣本中的不合格品數x,若x不大於事先指定的с(с也稱為接收數),則接收整批產品,否則拒收。這種一次計數抽樣方案可用兩個參數(n,с)來描述,其實施程式如圖2。抽樣檢驗k次抽樣方案是:指定正整數n1,從批中抽出n1個產品進行檢驗;根據檢驗結果決定終止抽樣(作出接收或拒收的結論)或繼續抽取n2個產品,其中n2可以事先指定也可與已抽出產品的檢驗結果有關。再根據這兩次n1+n2個產品檢驗的結果,決定終止抽樣或者繼續抽樣;依此類推,最多進行k次就必須作出是否接收的決定。例如,有一種道奇-羅米格方案是二次計數抽樣方案,可用四個參數(n1,n2,с1,с2)來描述。第一次抽樣取n1個產品,若其中不合格品數x1不大於с1或大於с2(с1<с2),則終止抽樣,並分別作出接收或拒收該批之結論;с1<x1≤с2,則再抽出 n2個產品,若這n1+n2個產品中的不合格品總數x2不大於с2,則接收該批產品,否則拒收。序貫抽樣方案相當於k次抽樣方案在 k→抽樣檢驗的情形,即可能的抽樣次數事先不加任何限制。

瓦爾德的序貫概率比檢驗(見序貫分析)是一個重要的例子。

根據應用的場合不同,抽樣方案又有標準型、挑選型、調整型和連續型等區分。標準型抽樣方案適用於孤立的一批產品的檢驗。挑選型抽樣方案用於以下情況:對不合格的批可以進行全面檢驗,並以合格品替換所有檢出的不合格品後,再進行交付。調整型方案則要根據最近檢驗過的若幹批的質量變化,採取適當的調整措施,例如,在正常情況下採用一個正常的抽樣方案,當批質量明顯變劣或確有提高時,則分別換用一個加嚴或放寬的抽樣方案,等等。所以,調整型抽樣方案不是一個孤立的抽樣方案,而是用一組調整規則聯繫起來的幾個抽樣方案的組合。

除了根據抽樣檢驗方法制定適用於各種特定情形的抽樣方案外,抽樣檢驗方法的標準化是一個重要的趨向。這就是制定各種類型的抽樣標準,其內容包括抽樣方案程式及圖表。生產方和使用方只要商定出關於批質量的某個(或某些)特性值,根據抽樣檢驗標準(簡稱抽樣標準)即可得到所需的抽樣方案。目前使用最廣泛的標準是由國際標準化組織 (ISO)通過並頒佈的兩個國際標準:ISO2859-1974:《計數抽樣程式及表》和ISO3951-1981:《不合格品率的計量抽樣程式及圖表》。這兩個國際標準的藍本是美國軍用標準MIL-STD-105D和MIL- STD-414。其他國家或直接採用這些標準,或在它們的基礎上修訂出本國的抽樣標準。中國也頒佈過幾個標準,如關於計數抽樣的《中華人民共和國國家標準GB-2828-81》。此外,一些國家還制定了適用於連續生產線上的抽樣檢驗的連續抽樣標準。

近年來,從經濟角度來研究抽樣檢驗的問題也已成為一個重要的趨向。比如,在制定抽樣方案時,考慮檢驗一個產品所需的費用,被檢驗批的某個質量參數(如不合格品率、單位產品的平均缺陷數等)的先驗分佈(見貝葉斯統計),接收不合格批所造成的損失,及拒收合格批所造成的影響等因素,從原則上導出一個使總費用(總檢驗費用與各項損失的總和)為最小的最佳抽樣方案,也即所謂的貝葉斯抽樣方案。A.霍爾德對最佳抽樣方案進行過一些研究,他的工作有一定的代表性。

GB2828-87逐批檢查計數抽樣程式及抽樣表(適用於連續批的檢查)

GB2829-87周期檢查計數抽樣程式及抽樣表(適用於生產過程穩定性的檢查)

1.通信產品的環境適應性

環境條件:指在一定時間內,產品所經受的外界物理、化學和生物的條件。它通常由自然界出現的環境條件和產品本身或由外源產生的環境條件組成。

環境試驗:是將產品或材料暴露在自然或人工的環境條件下並經受其作用,從而對它們在實際上可能遇到的貯存、運輸和使用條件下的性能作出評價,並分析研究環境因素的影響程度及其作用機理。

2.環境試驗標準的組成

由四部分組成:

GB2421總則

GB2422術語

GB2423試驗方法

GB2424試驗導則

系列標準中試驗方法的代號用大寫英文字母表示

如:低溫:A

高溫:B

穩態濕熱:C

交變濕熱:D

衝擊和碰撞:N

振動:F

貯存:H

1.國際標準化組織:IEC/TC1

工作範圍:批准用於不同電氣技術領域中的術語和定義,確認不同語種所對應的IEV術語,制定出國際電工辭彙(IEV)。

標準分類:a. 基本概念

b. 材料

c. 測量、調節和計算

d. 電工設備

e. 電子設備

f. 發電、輸電和配電

g. 電信

h. 特殊應用

2.國內術語標準專業組織:

全國電工術語標準化委員會

全國科學技術名詞審定委員會

抽樣檢驗這門科學,就是用儘量少的樣本量,來儘量準確的判斷總體質量狀況,這是一個很複雜的領域。欲達到上述目的,根據不同種情況要用不同的抽樣方案或抽樣系統。到目前為止,我國已正式頒佈了20個關於抽樣檢驗的國家標準,如下:

- GB 2828—87逐批檢查計數抽樣程式及抽樣表(適用於連續批的檢查)

- GB 2829—87 周期檢查計數抽樣程式及抽樣表(適用於生產過程穩定性的檢查)

- GB 6378—86 不合格品率的計量抽樣檢查程式及圖表

- GB 8051—87 計數序貫抽樣檢查及表

- GB 8052—87 單水平和多水平計數連續抽樣檢查程式及表

- GB 8053—87 不合格品率計量標準型一次抽樣檢查程式及表

- GB 8054—87 平均值計量標準型一次抽樣檢查程式及表

- GB/T 13262—91 不合格品率的計數標準型一次抽樣檢查程式及抽樣表 設為首頁

- GB/T 13263—91 跳批計數抽樣檢查程式

- GB/T 13264—91 不合格品率的小批計數抽樣檢查程式及抽樣表

- GB/T 13546—92 挑選型計數抽樣檢查程式及抽樣表

- GB/T 13732—92 粒度均勻散料抽樣檢驗通則

- GB/T 14162—93 產品質量監督計數抽樣程式及抽樣表(適用於每百單位產品不合格數為質量指標)

- GB/T 14437—93 產品質量計數一次監督抽樣檢驗程式(適用於總體量較大的情形)

- GB/T 14900—94 產品質量平均值的計量一次監督抽樣檢驗程式及抽樣表

- GB/T 15239—94 孤立批計數抽樣檢驗程式及抽樣表

- GB/T 15482—1995 產品質量監督小總體計數一次抽樣檢驗程式及抽樣表

- GB/T 13393—92 抽樣檢查導則

- GB 10111—88 利用隨機數骰子進行隨機抽樣的方法

- GB/T 15500—1995 利用電子隨機數抽樣品進行隨機抽樣的方法

案例一:電子元件抽樣檢驗計劃(進貨檢驗)[5]

| 大田電器有限公司作業指導書 | 文件編號:WI/IQC/OO1 | |

| 標題:繼電器進貨抽樣檢驗計劃 | 版號:A/0 | 分發日期: |

| 頁碼: | 分發編號: | |

| 一、抽樣計劃設計因素

(1)抽樣標準選擇:選用GB/T 2828.1-2003; (2)檢驗項目:性能測試(檢驗標準詳見《繼電器檢驗作業指導書》); (3)不合格品分類:不對產品的不合格進行分類; (4)檢驗方式:計件(不合格品百分數檢驗); (5)檢驗方法:用繼電器測試儀進行檢測; (6)批量範圍:3箱~6箱(每箱500個)作為1批,即批量N=1500~3000; (7)檢驗水平IL:一般檢驗水平11; (8)接收質量限AQL:1.5; (9)抽樣方案類型:一次。 二、抽樣檢驗方案 (1)正常檢驗一次抽樣方案:125[5,6]; (2)轉移得分抽樣方案:125[3,4]; 註:當正常一次抽樣方案Ac≥2時,應由樣本量字碼(此處為K)和加嚴一級的AQL(此處AQL=1.0)檢索出為計算轉移得分所使用的一次正常抽樣檢驗方案。此方案稱之為轉移得分抽樣方案。 (3)加嚴檢驗一次抽樣方案:125[3,4]; (4)放寬檢驗一次抽樣方案:50[3,4]。 三、轉移規則 (1)在檢驗開始時應使用正常檢驗; (2)除需要按轉移規則改變檢驗的嚴格度外,下一批檢驗的嚴格度繼續保持不變; (3)正常檢驗到加嚴檢驗; 當正在採用正常檢驗時,只要初次檢驗中連續5批或少於5批中有2批是不可接收的,則轉移到加嚴檢驗。 (4)加嚴檢驗到正常檢驗; 當正在採用加嚴檢驗時,如果初次檢驗的接連5批已被認為是可接收的,應恢復正常檢驗。 (5)正常檢驗到放寬檢驗; 當正在採用正常檢驗時,如果下列各條件均滿足,應轉移到放寬檢驗。 ①當前的轉移得分至少是30分。 轉移得分的計算: a)在正常檢驗一開始就計算轉移得分。 b)當按轉移得分抽樣方案判該批被接收時,則給轉移得分加3分,否則將轉移得分重新設定為0。 ②供應商交貨及時,中斷供貨不超過半年。 ③在①、②同時滿足時,可採用放寬檢驗。 (6)放寬檢驗到正常檢驗; 當正在執行放寬檢驗時,如果初次檢驗出現下列任一情況,應恢復正常檢驗。 ①一個批未被接收。 ②供應商連續兩次交貨不及時或中斷供貨半年以上。 ③在①或②任一項出現時,立即恢復正常檢驗。 (7)加嚴檢驗到暫停檢驗; 加嚴檢驗後累計5批是不可接收時,應暫停從供應商處進貨,並要求供應商採取糾正措施。 (8)暫停檢驗後的恢復。 供應商採取糾正措施,經我公司QA現場審核合格後,通知採購部恢復從該供應商處進貨。 恢複檢驗從使用加嚴檢驗開始。 四、抽樣檢驗流程 (1)倉庫向IQC發出“檢驗通知單”; (2)IQC根據以前的檢驗信息及檢驗嚴格度轉移規則,判斷採用正常、加嚴或放寬檢驗; (3)根據抽樣檢驗方案中確定的樣本量隨機抽取樣本進行檢驗; (4)根據檢驗結果,判定整批產品合格與否; (5)檢查後的處理。 ①合格批整批接收,辦理入庫手續。 ②不合格批和不合格品退回供應商(如生產急用,可對不合格批進行100%檢驗,合格品辦理入庫手續,不合格品退回供應商)。 | ||

| 編寫: | 審核: | 批准: |

評論(共10條)

你們怎麼就不寫出檢驗的標準書呢?說那麼多的廢話

對內容進行了補充,參見:抽樣檢驗的國家標準

MBA智庫百科是可以自由編輯的,若您有發現錯誤或不足之處,希望能加於修改補充並完善。

你們怎麼就不寫出檢驗的標準書呢?說那麼多的廢話

想找“檢驗標準書”可以到MBA智庫文檔頻道中查看下載,有GB28282003和GB28282012版的

你們怎麼就不寫出檢驗的標準書呢?說那麼多的廢話