測量系統分析

出自 MBA智库百科(https://wiki.mbalib.com/)

測量系統分析(Measurement Systems Analysis,MSA)

目錄 |

測量系統分析的基本內容[1]

數據是通過測量獲得的,對測量定義是:測量是賦值給具體事物以表示他們之間關於特殊特性的關係。這個定義由C.Eisenhart首次給出。賦值過程定義為測量過程,而賦予的值定義為測量值。

從測量的定義可以看出,除了具體事物外,參於測量過程還應有量具、使用量具的合格操作者和規定的操作程式,以及一些必要的設備和軟體,再把它們組合起來完成賦值的功能,獲得測量數據。這樣的測量過程可以看作為一個數據製造過程,它產生的數據就是該過程的輸出。這樣的測量過程又稱為測量系統。它的完整敘述是:用來對被測特性定量測量或定性評價的儀器或量具、標準、操作、夾具、軟體、人員、環境和假設的集合,用來獲得測量結果的整個過程稱為測量過程或測量系統。

眾所周知,在影響產品質量特征值變異的六個基本質量因素(人、機器、材料、操作方法、測量和環境)中,測量是其中之一。與其它五種基本質量因素所不同的是,測量因素對工序質量特征值的影響獨立於五種基本質量因素綜合作用的工序加工過程,這就使得單獨對測量系統的研究成為可能。而正確的測量,永遠是質量改進的第一步。如果沒有科學的測量系統評價方法,缺少對測量系統的有效控制,質量改進就失去了基本的前提。為此,進行測量系統分析就成了企業實現連續質量改進的必經之路。

近年來,測量系統分析已逐漸成為企業質量改進中的一項重要工作,企業界和學術界都對測量系統分析給予了足夠的重視。測量系統分析也已成為美國三大汽車公司質量體系QS9000的要素之一,是6σ質量計劃的一項重要內容。目前,以通用電氣(GE)為代表的6σ連續質量改進計劃模式即為:確認(Define)、測量(Measure)、分析(Analyze)、改進(Improve)和控制(Control),簡稱DMAIC。

從統計質量管理的角度來看,測量系統分析實質上屬於變異分析的範疇,即分析測量系統所帶來的變異相對於工序過程總變異的大小,以確保工序過程的主要變異源於工序過程本身,而非測量系統,並且測量系統能力可以滿足工序要求。測量系統分析,針對的是整個測量系統的穩定性和準確性,它需要分析測量系統的位置變差、寬度變差。在位置變差中包括測量系統的偏倚、穩定性和線性。在寬度變差中包括測量系統的重覆性、再現性。

測量系統可分為“計數型”及“計量型”測量系統兩類。測量後能夠給出具體的測量數值的為計量型測量系統;只能定性地給出測量結果的為計數型測量系統。“計量型”測量系統分析通常包括偏倚(Bias)、穩定性(Stability)、線性(Linearity)、以及重覆性和再現性(Repeatability&Reproducibility,簡稱R&R)。在測量系統分析的實際運作中可同時進行,亦可選項進行,根據具體使用情況確定。

“計數型”測量系統分析通常利用假設檢驗分析法來進行判定。

1.測量系統必須處於統計控制中,這意味著測量系統中的變差只能是由於普通原因而不是由於特殊原因造成的。這可稱為統計穩定性。

2.測量系統的變差必須比製造過程的變差小。

3.變差應小於公差帶。

4.測量精度應高於過程變差和公差帶兩者中精度較高者,一般來說,測量精度是過程變差和公差帶兩者中精度較高者的十分之一。

5.測量系統統計特性可能隨被測項目的改變而變化。若真的如此,則測量系統的最大的變差應小於過程變差和公差帶兩者中的較小者。

1.國家標準;

2.第一級標準(連接國家標準和私人公司、科研機構等);

3.第二級標準(從第一級標準傳遞到第二級標準);

4.工作標準(從第二級標準傳遞到工作標準)。

測量系統分析的指標[2]

1、測量系統

測量系統是指用來對被測特性定量測量或定性評價的儀器或量具、標準、操作、方法、夾具、軟體、人員、環境和假設的集合;是用來獲得測量結果的整個過程。測量系統是指測量設備、測量人、測量方法、測量環境、被測工標準這一套與測量結果緊密關聯的一套系統,用在某處以獲取數據時是否適宜,是否可以接受。測量系統分析按照分析數據類型來分,可以分為“計數型”和“計量型”測量系統分析兩類。“計量型”測量系統分析通常包括“穩定性”、“重覆性”、“再現性”、“偏倚”及“線性”的分析和評價。在測量系統分析的實際運作中可同時進行,亦可選項進行,根據具體使用情況確定。

2、穩定性

測量系統的穩定性是指測量系統的各個計量特性(主要是偏倚和精度)在時間範圍內保持恆定的能力。經過一段長時間下,用相同的測量系統以同一基準或零件的同一特性進行測量所獲得的總變差,穩定性是整個時間的偏倚變化。

3、偏倚

偏倚是指多次測量的理論上的平均值與其參考值之間的差異。參考值的來源主要有:多個準確測量設備所得重覆測量值的平均值;專業團體認可的值;當事方達成一致的值或者法律規定的值。

4、線性

線性是指在測量系統預期的量程範圍內,各點處的偏倚與參考值呈線性關係。線性就是要求這些偏倚量在數學上表現為是其對應參考值的線性回歸關係。

5、重覆性

重覆性誤差指的是同一個操作者使用同一套測量設備,對同一個測量部件的同一特性在較短的時間間隔內進行多次

1).新生產之產品PV有不同時;

2).新儀器,EV有不同時;

3).新操作人員,AV有不同時;

4).易損耗之儀器必須註意其分析頻率。

測量系統誤差由精確度、穩定度、重覆性、再現性合併而成,其中重覆性跟再現性簡稱為GR&R,其目的是藉助量具量測數據,驗證量具是否可靠,是否好用,還可以計算出量具的量測誤差; 1.重覆性(Repeatability ):當同一零件的同一種特征由同一個人進行多次測量時變異的總和。 說明:其實驗數據必須符合以下條件:同一人員、同一產品、同一環境、同一位置、同一儀器、短期時間內.

2.再現性(Reproducibility ):當同一零件的同一種特征由不同的人使用同一量具進行測量時,在測量平均值方面的變異的總和。 說明:其實驗數據必須符合以下條件: 不同人員同一產品、不同環境、不同位置、不同儀器、較長時間段.

1.R&R之分析

- 決定研究主要變差形態的對象。

- 使用"全距及平均數"或"變差數分析"方法對量具進行分析。

- 於製程中隨機抽取被測定材料需屬統一製程。

- 選2-3位操作員在不知情的狀況下使用校驗合格的量具分別對10個零件進行測量, 測試人員將操作員所讀數據進行記錄, 研究其重覆性及再現性(作業員應熟悉並瞭解一般操作程式, 避免因操作不一致而影響系統的可靠度)同時評估量具對不同操作員熟練度。

- 針對重要特性(尤指是有特殊符號指定者)所使用量具的精確度應是被測量物品公差的1/10, (即其最小刻度應能讀到1/10過程變差或規格公差較小者; 如: 過程中所需量具讀數的精確度是0.01m/m, 則測量應選擇精確度為0.001m/m), 以避免量具的鑒別力不足,一般之特性者所使用量具的精確度應是被測量物品公差的1/5。

- 試驗完後, 測試人員將量具的重覆性及再現性數據進行計算如附件一(R&R數據表), 附件二(R&R分析報告), 依公式計算並作成-R管製圖或直接用表計算即可。

2.結果分析

1)當重覆性(EV)變差值大於再現性(AV)時:

- 量具的結構需在設計增強。

- 量具的夾緊或零件定位的方式(檢驗點)需加以改善。

- 量具應加以保養。

2)當再現性(AV)變差值大於重覆性(EV)時:

- 作業員對量具的操作方法及數據讀取方式應加強教育, 作業標準應再明確訂定或修訂。

- 可能需要某些夾具協助操作員, 使其更具一致性的使用量具。

- 量具與夾治具校驗頻率於入廠及送修糾正後須再做測量系統分析, 並作記錄。

進行測量系統分析的基本要求[1]

- (1)量具

擬執行測量系統分析的量具必須經過計量確認合格,同時其分辨力應至少能直

接讀取被測特性預期變差的1/10。

- (2)評價人

執行測量作業的人員,均應經過必要的量具使用、維護訓練,不至於出現因人

員操作問題所造成的測量誤差。

- (3)編製測量系統分析計劃

在計劃中明確所要進行分析的量具以及評價人、開始日期和預計完成日期等。

- (4)測量過程為盲測

最大可能地減少評價人在測量過程中的主觀影響。

進行測量系統分析的步驟[1]

測量系統分析的評定通常分為兩個階段:

1.第一階段:驗證測量系統是否滿足其設計規範要求。主要有兩個目的:

(1)確定該測量系統是否具有所需要的統計特性,此項必須在使用前進行。

(2)發現哪種環境因素對測量系統有顯著的影響,例如溫度、濕度等,以決定其使用之空間及環境。

2.第二階段

(1)目的是在驗證一個測量系統一旦被認為是可行的,應持續具有恰當的統計特性。

(2)常見的就是“量具R&R”是其中的一種型式。

測量系統分析的案例[3]

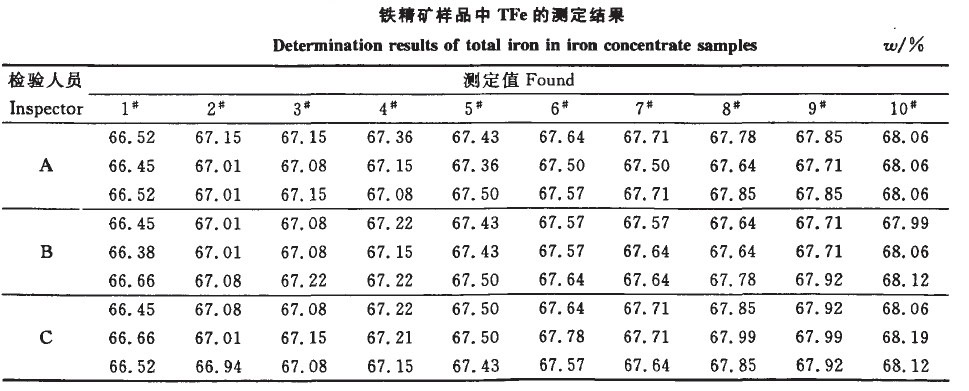

從選礦生產過程中選取10個鐵精礦樣品,選用3名化檢驗人員,使用同一套檢驗系統,按不同的順序分別檢測10個樣品,重覆3遍。檢測結果數據如下表。

測量數據處理的結果及圖表的解釋

本實驗的測量結果數據的處理採用Minitable軟體處理。數據處理結果可用變差的方差分析表和圖表兩種方式來解釋和說明。其中,變差的方差分析表從各項方差占總變差的百分比來說明變異情況,圖表則以圖來說明。

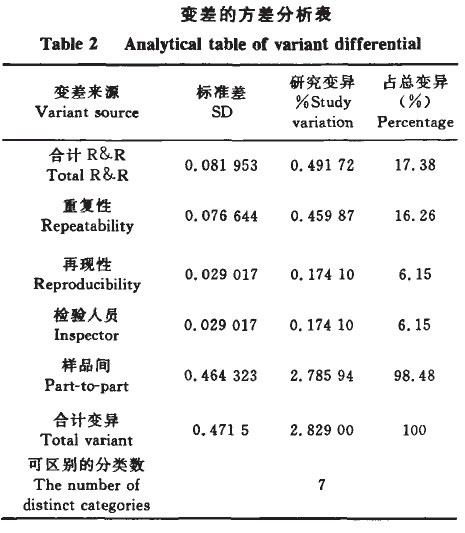

- 1.變差的方差分析表

本方法運用極差來計算方差,然後通過方差來計算各種變差及各變差占合計變異的比例,從而確定各變差的影響程度。計算結果如表2。由表2可知:。

(1)測量系統的合計量具R&R的研究變異值為17.38%,介於10%~20%之間,化檢驗系統變差較小,化驗系統可以接受。

(2)測量系統的重覆性為16.26%,介於10%~20%之間,波動較小,說明設備系統變差在可接受範圍內。但重覆性(16.26%)較大,也是引起合計量具R&R偏高的主要原因,應引起註意,查明原因。

(3)測量系統的再現性和檢驗人員的變異都為6.15%,小於10%,說明檢驗人員間的變差波動很小。化檢驗人員操作一致性較好。

(4)樣品間的變異值為98.48%,變異顯著,檢驗系統明顯表示出樣品間的品質差異。

(5)區別分類數(ndc)為7,大於5。因此,化驗系統能夠滿足測量的需要。

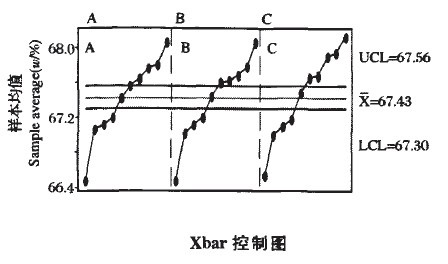

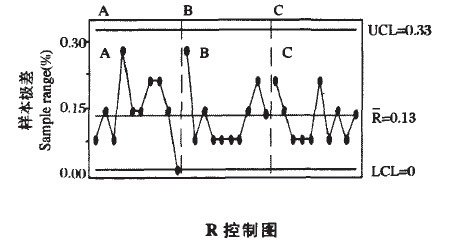

- 2.圖表結果

圖表以較直觀的方式來說明檢驗情況,並可以看出較細微的差異:

(1)各變異分量各變異分量情況由圖1顯示,從圖1可以看出樣品間的變異是變異的主要來源,系統能夠區分試樣品位的變化。

(2)Xbar控製圖圖2Xbar控製圖(平均值圖)顯示A,B,C三位化檢驗人員每件樣品3次化驗的平均值情況。趨勢基本一致,手法和條件控制基本一樣。3位化檢驗人員3次化驗結果的平均值超過半數的點在控制線以外,化驗系統能夠反應樣品的區別。

(3)R控製圖圖3為R控製圖,顯示了A,B,C三位化驗人員每件樣品3次化驗結果的極差。圖中顯示每名檢驗人員的3次結果的極差小於0.33%;同時小於國家標準中誤差(<0.5%)的要求。圖中沒有超出極差上限(UCL=0.33%)的值。

數據統計計算的結果與圖表結果一致,可以確定:檢驗系統變差較小,檢驗人員之間差別不大,檢驗系統對樣品的解析度符合要求(區別分類數大於5),能夠體現樣品間的品質變化,化檢驗系統可以接受,系統可正常發報結果。但應進一步規範檢驗人員的標準化操作,穩定檢驗系統操作條件。

什麼時候才需要進行GR&R分析?

對於需進行GR&R分析的測量系統,一般在以下三種情況下要進行GR&R分析:

•首次正式使用前

•每年一次的保養時

•故障修複後

GR&R分析方法 1.準備 •檢查員人數:一般為3人。當以前分析時的GR&R值低於20%時,也可為2人。 •試驗次數:與檢查員人數相同,即兩人時為每人兩次,三人時為每人3次。 •零件數量:一般選10個可代表覆蓋整個工序變化範圍的樣品 。當以前分析時的GR&R值低於20%時,也可選5個。

2.實施 •第一名檢查員以隨機方式對所給的零件進行第一次測量,將測量結果填入表格第二列。然後第二名檢查員同樣以隨機方式對這些零件進行第一次測量,將測量結果填入表格第六列。第三名檢查員做法相同,將測量結果填入表格第十列。 •重覆上述步驟,進行第二次、第三次測量,並將測量結果填入其餘空白表格。

3.計算出設備變異EV、人員差異以及 GR&R等百分比

4.判異標準 •如果GR&R小於所測零件公差的10%,則此系統無問題。 •如果GR&R大於所測零件公差的10%而小於20%,那麼此系統是可以接受的。 •如果GR&R大於所測零件公差的20%而小於30%,則接受的依據是數據測量系統的重要程度和改善所花費的商業成本。 •如果GR&R大於所測零件公差的30%,那麼此測量系統不能接受,並且需要進行改善。

5.處置方式 %EV,%AV分別表明瞭測量儀器(設備)變異、評價人差異在總變異中所占比例,可據此把握現有測量系統中所存主要問題,並採取相應的措施。 1)當EV > AV,即重覆性:EV(設備變異) > 再現性:AV(人員變異)時: •量具需要加以保養; •量具需要重新設計,以提升適切性; •量具的夾緊或零件定位的方式需要改進; •存在過大的零件變異;

2)當AV > EV, 即再現性:AV(人員變異) > 重覆性:EV(設備變異)時: •量測人員需要更好的培訓如何使用量具及數據讀取方式 •量具刻度盤上的刻度不清楚或校正不良; •需要某些夾具協助評價人員來提高使用量具的一致性

再現性方面內容,到底是同一量具還是不同量具