OPT

出自 MBA智库百科(https://wiki.mbalib.com/)

OPT(原指最優生產時刻表:Optimized Production Timetables,後指最優生產技術:Optimized Production Technology)

目錄 |

OPT(Optimized Production Technology,最佳生產技術)是一種改善生產管理的技術,以色列物理學家Eli Goldratt博士於70年代提出,用於安排企業生產人力和物料調度的計劃方法。最初被稱作最佳生產時間表(Optimized Production Timetable),80年代才改稱為最佳生產技術。後來Goldratt又進一步將它發展成為約束理論(Theory of Constraints,TOC)。OPT的倡導者強調,任何企業的真正目標是現在和未來都賺錢;要實現這個目標,必須在增加產銷率的同時,減少庫存和營運費用。

它吸收MRP和JIT的長處,是以相應的管理原理和軟體系統為支柱,以增加產銷率、減少庫存和運行為目標的優化生產管理技術。其特別之處不僅在於提供了一種新的管理思想,而且在於它的軟體系統。OPT兩大支柱是OPT原理及OPT軟體。

它是一套可提高產出、減少存貨的分析性技術理論。OPT系統將重點放在控制整體產出的瓶頸資源上,優先處理所有瓶頸作業,並以平衡物料流動為原則,使整個系統達到產出最大的目的。

OPT其指導思想實質上是集中精力優先解決主要矛盾,這對於單件小批生產類型比較適應。這類企業由於產品種類多、產品結構複雜,控制對象過多,因此必須分清主次,抓住關鍵環節。其基本內容包括以下四方面:

1) 物流平衡是企業製造過程的關鍵

對企業的產品需求是外部因素,時刻都在變化。為適應市場,企業必須以可能的低成本、短周期生產出顧客需要的產品。因此,製造問題主要是物流平衡問題,即需要強調實現物流的同步化。

2) 瓶頸資源是產品製造的關鍵制約因素

在製造過程中,影響生產進度的是瓶頸環節。瓶頸資源實現滿負荷運轉,是保證企業物流平衡的基礎。瓶頸資源損失或浪費1小時,製造系統即損失或浪費1小時。 因此,瓶頸資源是製造系統控制的重點,為使其達到最大的產出量可採取以下措施:

(1)在瓶頸工序前,設置質量檢查點,避免瓶頸資源做無效勞動。

(2)在瓶頸工序前,設置緩衝環節,使其不受前面工序生產率波動影響。

(3)採用動態的加工批量和搬運批量。對瓶頸資源,通常加工批量較大,減少瓶頸資源的裝設時間和次數,提高其利用率;而較小的運輸批量,使工件分批到達瓶頸資源,可減少工件在工序前的等待時間,減少在製品庫存。

3)由瓶頸資源的能力決定製造系統其他環節的利用率和生產效率。

4)對瓶頸工序的前導和後續工序採用不同的計劃方法,提高計劃的可執行性。

根據OPT的原理,企業在生產計劃編製過程中,首先應編製產品關鍵件的生產計劃,在確認關鍵件的生產進度的前提下,再編製非關鍵件的生產計劃。

(1)識別約束

識別企業的真正約束(瓶頸)所在是控制物流的關鍵。一般來說,當需求超過能力時,排隊最長的機器就是 “瓶頸”。

(2)瓶頸約束整個系統的出產計劃

產品出產計劃(Master Schedule)的建立,應該使受瓶頸約束的物流達到最優。一般按有限能力,用順排方法對關鍵資源排序。為了充分利用瓶頸的能力,在瓶頸上可採用擴大批量的方法,以減少調整準備時間,提高瓶頸資源的有效工作時間。

(3)“緩衝器”的管理。其目的是防止系統內外的隨機波動造成瓶頸出現等待任務的情況。一般要設置一定的“庫存緩衝”或“時間緩衝(Time Buffer)”。

(4)控制進入非瓶頸的物料。進入系統非瓶頸的物料應與瓶頸的產出率同步。一般是按無限能力,用倒排方法對非關鍵資源排序。非關鍵資源上排序的目標是使之與關鍵資源上的工序同步。倒排時,採用的提前期可以隨批量變化,批量也可按情況分解。

OPT管理思想具體體現在生產排序原則上。有九條原則是實施OPT的基石。這些原則獨立於軟體之外,直接用於指導實際的生產管理活動。OPT有關生產計劃與控制的演算法和軟體按照這九條原則提出和開發的:

1. 重要的是平衡物流,不是平衡能力。物流平衡使各個工序與瓶頸同步,能力平衡是生產能力充分開動;

2. 製造系統的資源可分為瓶頸和非瓶頸兩種。非瓶頸資源的利用率是由系統的其它約束條件決定的,而不是由其本身能力決定的;只有瓶頸制約著系統的產銷率。

3. 資源“利用”和“開動”不是同義的;應該反對盲目的使所有的機器或工人忙起來。

4. 瓶頸資源損失一小時相當於整個系統損失一小時,而且是無法補救的。重點應該抓提高瓶頸的利用率。

5. 想方設法在非瓶頸資源上節約時間以提高生產率只是一種幻想,非瓶頸資源不應滿負荷工作。

6. 產銷率和庫存量是由瓶頸資源決定的。為保證瓶頸資源負荷飽滿並保證企業的產出,在瓶頸工序和總裝配線前應有供緩衝用的物料儲備。瓶頸工序前可用拉式作業,其後可用推式作業。

7. 轉移批量可以不等於甚至多數情況是不應等於加工批量。

8. 加工批量是可變的,而不是固定不變的。每個工序的批量按實際情況是動態決定。

9. 提前期應該是可變的而不是固定的。考慮到系統所有的約束條件後才能決定計划進度的優先順序。提前期只是排進度的結果。

OPT的計劃與控制系統又稱為DBR系統(Drum-Buffer-Rope approach,“鼓”、“緩衝器”和“繩子”簡稱 DBR法)

最優生產技術OPT的管理哲理向許多傳統的管理思想發出挑戰,從而拉開了論戰的序幕。高德拉特的合伙人之一Robert E. Fox曾經以 “OPT, MRP or JIT—What’s Best?” 為題,將OPT作為一種計劃方法向MRP的霸主地位提出挑戰,併在APICS協會引起很大轟動。隨後,製造業社會試圖要求高德拉特公開OPT軟體的“黑箱”演算法邏輯,又引起了論戰。關於OPT的最後論戰是由Eli Goldratt and George Plossl 在1984年APICS的國際會議上頂著巨大壓力發佈白皮書“A Town Without Walls”引起的,這篇文章間接批評了APICS的領導層。

對OPT,目前理論界的認識還不一致,存在著各種看法,主要包括:

①把OPT當做一種新的計劃思想;

②作為一種作業計劃的模擬語言;

③作為生成MPS、物料和能力需求計劃及詳細計劃的一個軟體包;

④作為一種處理數據精確度的一種嘗試,以求在數據未達到高度精確之前獲得利潤。

但有一點很明顯,即OPT強調的是車間現場,其著眼點在於企業車間現場的一些決策量上,並據此來實現對生產的計劃與控制。其做法的基本點是使用一些重要的判定准則來決定每一作業的先後順序,即使用一組“管理繫數”的加權函數,來確定每個作業的優先權數及批量,制定出一個合理的生產計劃。這些管理繫數涉及到理想的產品組合、交貨期、理想的 安全庫存水平以及瓶頸資源的使用等等。

OPT實施的關鍵是制定計劃後的落實工作。在落實計划過程中,傳統的許多做法是有害的,其中最大的威脅將來自傳統的成本會計的考核體系。因為成本會計體系忽視了瓶頸與非瓶頸的區別,其考核一般是通過設備和操作工人的利用率及生產成本,而不是通過整個系統的有效性來進行的,它著重於局部的優化,這必然助長了 人們盲目生產的作法,其結果是無論對瓶頸資源還是對非瓶頸資源都力求充分地使用。人們為了完成工時和設備利用率會盲目生產,最終必然導致高庫存和浪費。針對這些情況,OPT則力求從全局的觀點來進行考核,從原材料的採購一直追蹤到產品銷售。其考核體系對瓶頸與非瓶頸是分別對待的,認為對非瓶頸的考核不應以 生產量為依據,而應以它生產的有效的產品量來考核。按OPT觀點,成本會計註重的是“活力”而非”利用”,而正確的做法應該是註重“利用”而非“活力”。

另外,OPT軟體的具體運行和MRP一樣需要大量的數據支持,例如產品結構文件(BOM)、加工工藝文件以及精確的加工時間、調整準備時間、最小批量、最大庫存、替代設備等等數據。同時要成功地實施OPT,還要求管理者必須對OPT產生的計劃要有信心,要改變一些舊的作業方式,例如接受午餐和工修連續工作制的作法等。

從OPT的實踐表明,它比較適合於一些基本、簡單的產品及很大的批量且所需工序較少的情況,而在單件生產車間中發揮的效果不佳。其適用條件為,①瓶頸要相對穩定;②瓶頸要保證達到100%的負荷能力;③需求是相對穩定的;④員工願意而且能夠服從計劃的調度安排。

再者,OPT對於動態的數據以及瓶頸和接近瓶頸資源的數據要求精確。實現OPT還需對員工進行培訓,使他們能在不同的生產崗位上及時發現問題,跟蹤問題,最終用OPT方法來解決問題。

案例一:基於OPT的ERP作業計劃編製方法的分析[1]

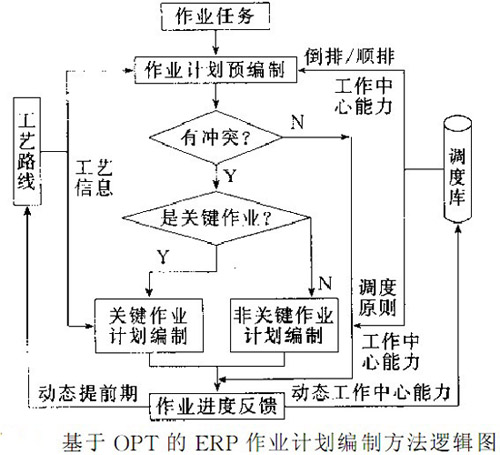

一、基於OPT的ERP作業計劃編製方法的邏輯圖

圖給出了基於OPT的ERP作業計劃編製方法的邏輯圖,其主要環節的處理內容如下:

(1)作業任務

即需要進行作業計劃編製的各作業任務 本文不將作業計劃編製作為一個單獨的系統 而是從系統集成角度出發 根據 ,ERP處理邏輯 由物料需求計划子系統依據工藝路線產品結構生成作業任務

(2)作業計劃預編製

為了簡化整個作業計劃編製過程 我們將作業計劃分成作業計劃預編製 基於調度原則的作業計劃編製兩個過程 作業計劃預編製是針對作業任務較少 工作中心較多的情況 工作中心上可能不會出現多個加工任務 這樣只需採用簡單的倒排或順排即可 不必考慮同一工作中心上作業調度原則

(3)衝突判斷

衝突判斷是指判斷作業任務所涉及的每個工作中心是否出現多個作業同時加工的情況 如不出現衝突 則經過作業計劃預編製生成的作業計劃即可作為正式的作業計劃,如出現衝突! 則進行基於調度原則的作業計劃編製過程,該過程分關鍵作業編製、非關鍵作業編製兩部分。

- 關鍵作業計劃編製。

首先,根據調度原則計算出關鍵工序的開工時間、完工時間。然後,對位於關鍵工序前面的工序, 以關鍵工序為基準, 按拉動式計劃原則,由後往前倒排, 計算出各工序的開工時間、完工時間;對位於關鍵工序後面的工序,以推動式計劃原則, 由前往後順排。

- 非關鍵作業計劃編製

根據調度原則計算出各工序的開工時間、完工時間。

(4) 作業反饋

通過對已編製好的作業計劃的完工情況進行跟蹤, 計算出各物料的工藝路線的動態提前期$ 工作中心的動態能力等, 並對工藝路線和工作中心定義中的參數進行動態更新、調整,從而形成一個能反映客觀變化的反饋機制!並實現工藝路線與作業計劃的有機集成。

(5)工藝路線

對各自製件定義了各工序的工序名稱、對應工作中心、所需的準備時間、加工時間、轉移時間等信息,其中有關時間的參數是由作業進度反饋動態確定的。

(6)調度庫

調度庫中主要存放作業調度規則、倒排及順排的原則,以及能力資源不足時採取的措施,如增加人力、外協等。

二、作業計劃預編製

作業計劃預編製的編製過程如下:

1.物料需求計劃(MRP)根據物料清單及產品的交貨日期生成建議的加工單;

2.訂單經確認後下達,系統同時生成該加工單的加工工藝路線文件,包括加工單號、物料代碼、工序號、訂單數、完工數、開工日期、完工日期等信息;

3.根據加工單工藝路線並結合工作中心能力進行車間作業計劃編製!本文采用倒排方法,從最後一道工序一直往前排,具體演算法描述如下:

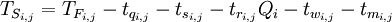

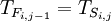

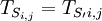

已知MRP運行得到各加工件建議開工時 及完工時間

及完工時間 ,工件數n,第i加工件具有m道工序。

,工件數n,第i加工件具有m道工序。

求解各加工件的開工時間 和完工時

和完工時 。

。

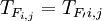

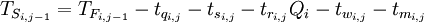

推導i從第(加工件最後一道工序往前排,上道工序的完工時間等於本道工序的開工時間,即

(1)

(1)

(2)

(2)

(3)

(3)

式中 、

、 、

、 、

、 、

、 分別為該工序的排隊時間、準備時間、加工時間、等待時間和傳送時間;Q_i為加工數量。

分別為該工序的排隊時間、準備時間、加工時間、等待時間和傳送時間;Q_i為加工數量。

經過作業計劃預編製,通常出現如下幾種情況:

1.各工作中心上沒有任務衝突,作業計劃預編製得到的結果可作為正式作業計划下達;

2.計算結果表明該工件可能拖期,常採用轉移部分工作到替代工作中心上等措施;

3.關鍵工作中心的能力嚴重衝突,只能根據企業實際情況!採用相應的調度原則,如先滿足關鍵作業的安排,或採用外協等措施。

結合OPT和ERP各自在作業編製上的特長,採用ERP作業計劃編製使用的能力-負荷圖,形象地確定關鍵工作中心的能力狀況,從而確定作業計劃的瓶頸所在!如果工作中心由多台相同工作能力的設備所組成,則將工作中心任務進行分解,細化到各設備。最後按OPT思想以關鍵工序為基礎對前後工序進行拉式、推式的作業計劃編製。

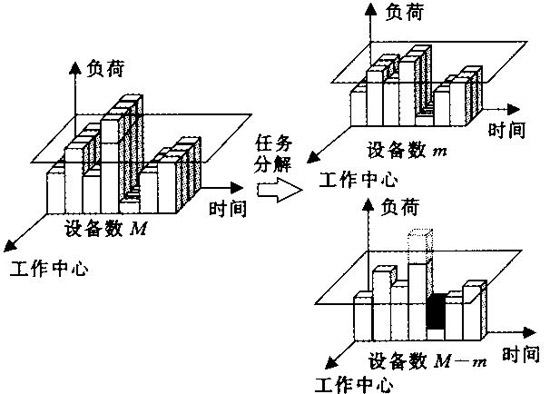

三、關鍵工作中心任務分解

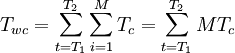

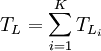

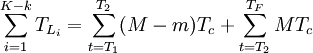

當關鍵工作中心負荷超過其能力時,可將工作中心上的任務按作業數分解到各加工設備上,下圖用能力+負荷圖[2]。描述了該分解過程,該工作中心由 K台相同能力的設備組成,現將該工作中心上的任務合理地細分到設備上。整個任務分解可用如下數學公式進行描述:

已知經作業計劃預編製得到各加工件的開工日期 、完工日期

、完工日期 ,在[T1,T2]時間段內關鍵工作中心能力發生衝突,該工作中心由M台相同工作能力的設備所組成,其累積能力為

,在[T1,T2]時間段內關鍵工作中心能力發生衝突,該工作中心由M台相同工作能力的設備所組成,其累積能力為 ,其負荷為

,其負荷為 (其中Tc為一臺設備的工作能力,

(其中Tc為一臺設備的工作能力, 為為加工件i在[T1,T2]時段內對工作中心產生的負荷)。

為為加工件i在[T1,T2]時段內對工作中心產生的負荷)。

求解工作中心分解出m台設備加工其中k個加工件,另外的M-m台設備加工剩餘的加工件。

推導 從數學角度講,上述工作中心的分解問題不是一個唯一解,但結合企業實際情況!可根據加工件的緩急程度,必須先確保若幹個加工件的正常交貨,這裡設為k從而得出相應所需投入的設備數m。投入的m台設備的能力儘可能接近k個加工件所需的負荷:

上述公式可求解出&投入m台設備就可以滿足k個加工件在[T1,T2]的正常生產,與此同時它們在該工序的開工時間、完工時間為。

當m=M時,表示[T_1,T_2]時間段內該工作中心所有設備均在加工上述k個加工件!因此剩下的K-k個加工件的完工時間T_F可根據下式計算得到:

=

= (6)

(6)

當m<M時,剩下的K-K個加工件則在M-m台設備上進行加工,當k個加工件在T2 完成後,即可投入K-k個加工件的生產,因此剩餘加工件的完工時間TF 可以由下式計算得到:

(7)

(7)

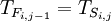

四、關鍵工序前後工序的作業計劃編製

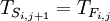

關鍵工序的開工時間和完工時間由式(4)-式(6)得到後,根據/OPT思想,以關鍵工序為基 準,分別採用不同的策略計算出前後工序。關鍵工序之前的工序採用拉動式原則,由後往前倒排,即

(8)

(8)

(9)

(9)

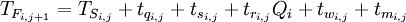

關鍵工序之後的工序採用推動式原則,由前往後順排,即

(10)

(10)

(11)

(11)

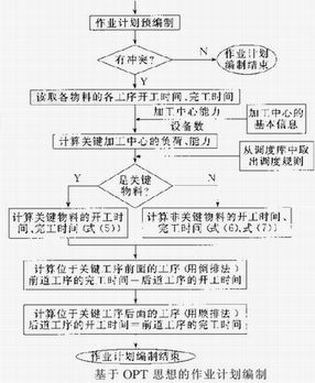

五、以OPT思想為核心的作業計劃編製

整個編製過程如圖所示,具體描述如下:

1)讀取經過作業計劃預編製生成的各物料的計劃編製結果(即各物料各工序的開工時間、完工時間);

2)如果所有工作中心沒有任務衝突,則預編製作業計劃即為最終的作業計劃;

3)如果工作中心任務發生衝突,讀取對應工作中心的能力信息和設備的數量;

4)確定關鍵物料及對應關鍵工序,將生產中負荷重#能力緊的工作中心定義為關鍵工作中心;

5)對關鍵工作中心進行任務分解,對關鍵物料按式(5)計算關鍵工序的開工時間#完工時間,對非關鍵物料按式(6)式、(7)計算關鍵工序的開工時間、完工時間;

6)對位於關鍵工序前面的工序,按拉動式計劃原則,按式(8)式(9)由後往前倒排,即前道工序的完工時間等於後道工序的開工時間,以關鍵工序的開工時間作為遞推的基準;

7)對位於關鍵工序後面的工序,按推動式計劃原則,(10)、式(11)由前向後順排,即後道工序的開工時間等於前道工序的完工時間,以關鍵工序的完工時間作為遞推的基準。