標準要素法

出自 MBA智库百科(https://wiki.mbalib.com/)

標準要素法(Elemental Standard Data Approach,ESDA)、標準要素法(Standard Data)

目錄 |

在實際生產中,許多工作都有若幹相同的作業要素。例如,“取材料”就是很多不同種作業的一個組成部分,無論車削還是磨削都有這一公共要素。在確定這些作業的標準時間時,通常要進行作業測定,當然也包括對這一公共要素的測定。如果掌握了一套公共要素標準時間的數據,就不需要一次又一次地對同一要素進行測時。假如能給工廠中重覆發生的要素建立資料庫,而且它所包含的要素很多、範圍很廣,那麼對新的作業就不必進行直接的時間研究了。只需將它分解為各個要素,從資料庫中找出相同要素的正常時間,然後通過計算加上適當的寬放量,即可得到該項新作業的標準時間。

標準要素法是將直接由作業測定(時間研究、工作抽樣、PTS等)所獲得的大量測定值或經驗值,經分析整理、編製而成的某種結構的作業要素(基本操作單元)正常時間值的資料庫。利用標準要素來綜合制定各種作業的標準時間的方法叫做標準要素法。

標準要素法這種方法的基本原理是:在不同種類的工作中,存在著大量相同或類似的工作單元,實際上不同工作是若幹種,(這個種類是有限的)工作單元的不同組合。因此,對於工作單元所進行的時間研究和建立的工作標準,可應用於不同種類工作中的工作單元。而這樣的工作單元的標準,一經測定,即可存入資料庫,需要時隨時可用。

但是有時候同一個工作單元在具有不同特點的工作中所需的時間是不同的,如果能將這些工作分類並給予不同的繫數,將這些繫數也作為資料庫的數據,那麼仍然可以很方便地為各種工作制定正常工作時間。此外,一個不可忽視的問題是寬放時間,他需加到正常工作時間中,以獲得真正的時間標準。

一個企業內,如果有上千種甚至更多種工作需要制定工作標準,那麼逐一使用時間研究方法所花費的時間和成本可能會相當可觀。在這種情況下,可以使用標準要素法(Elemental Standard Data Approach)。

標準要素法的步驟[1]

- 把新作業分解成基本元素;

- 在表中查每一相似元素時間,為作業中這些元素設定時間;

- 由於新作業的特殊特征,調整每一元素操作時間(例如,金屬切割,通常是根據金屬的種類,切削工具的尺寸,切削的厚度等每一個相應的公式對需要的時間進行提高);

- 對每組給定的工作,把元素操作時間相加,並加上依據規章制度規定的等待和疲勞所致的寬放時間。

這種方法的好處很多。首先,可以大量減少時間研究的工作量;

其次,為工作單元建立的資料庫可用來制定新上馬的生產線的工作標準,從而可預先估計產品的成本、價格以及制定生產計劃;

再次,當單元的工作方法改變時,也可容易地決定新的正常時間。

總而言之,這樣的資料庫一旦建立,就可以方便地、容易地為每一項包括這些單元的工作制定工作標準。

與其他作業測定的方法相比,標準要素法具有以下幾個特點:

1、標準要素是以其他作業測定方法為基礎,預先確定的時間數據,因此,它和預定時間標準相似。但是兩者涉及的作業階次不同。標準要素所積累的是作業要素的時間數據,而預定時間標準所積累的是最基本動作(動素)的時間數據。同樣,秒錶時間研究和工作抽樣所涉及的階次也與標準要素不同,而且它們都屬於直接測定法。

2、標準要素是利用現成的時間資料,對同類作業要素不需重新測定,只要查出相應數據加以合成即可,能較快地制定出一項新作業的標準時間,並且成本較低。

3、標準要素是對多次研究的資料分析整理而成,衡量標準較統一,得出的數據有較高的一致性。

4、建立標準要素所依據的資料數據多、範圍廣,可排除數據的偶然誤差,因此比較可靠,可信度較高。

5、標準要素法合成時間不需再評比,可減少主觀判斷的誤差。

6、標準要素是利用其他作業測定方法制定的,所以,標準要素法並不能從根本上取代其它測定方法。

以上概念表明,採用標準要素法的目的,是為了使作業測定和制定標準時間的工作量和費用降低到最低限度。因此,標準要素中的數據必須進行分類和編碼,以便使用者容易快速檢索,得到所需的正確數據。

就我國當前的實際應用情況,標準要素可以按標準制定和實施的範圍、標準的內容、標準的綜合程度以及使用的設備等進行分類。

1、按制定和實施範圍分類

標準要素按實施範圍可分為國家標準、行業標準、地方標準和企業標準。

2、按標準要素的內容分類

1)作業時間標準要素。它是指以工序作業時間為對象制定的標準數據資料。

2)輔助時間標準要素。它是指以加工作業的輔助時間為對象制定的標準要素,如裝卡工件、測量工件和操縱機器設備等方面的標準要素。

3)寬放時間標準要素。它是指以寬放時間為對象制定的標準要素,包括作業寬放率標準,個人需要與休息寬放率標準等。

3、按標準要素綜合程度分類

它是指按不同作業階次編製標準要素。作業階次低、包括的作業內容少,目而其對應的標準要素綜合程度也就低;相反,作業階次高,其對應的標準要素綜合程度就大。例如,以工序為對象制定的標準要素,其綜合程度要大於以操作為對象制定的標準要素。

綜合程度大的標準要素,查找、使用方便,制定標準時間快捷,其缺點是標準要素通用性小;反之,綜合程度小的標準要素,查找、使用困難,制定標準時間費時費力,但此類標準的使用通用性好。例如,預定時間標準的綜合程度最低,但其通用性最好,不受作業內容、性質不同的限制。

4、按設備分類

按設備分類可包括以下情況:

1)按設備的作用分。如車削、銑削、鑽孔、焊接、熱處理等。

2)按設備類型分。如車床、銑床、鑽床、磨床等。

3)按設備規格分。如車床D610、C616、C630等。

4)按設備製造廠分。如沈陽機床集團、北京第一機床廠等。

5、按標準要素確定方法分類

該種分類方法,把標準要素分為綜合標準要素與分析標準要素兩類。綜合標準要素是將最基本的工作單元(動作或動作要素)的時間數據彙總起來,成為較大工作單元的時間數據;分析標準要素則收集與建立標準工時有關的各種變數與參數,運用回歸分析等數學模型,確定參數和作業時間之間的關係。

在企業應用過程中,一般說來,屬於多次重覆的作業、周期時間很短、方法經常改變、勞動力費用占總成本比重較高、多人從事相同工作、工資形式與效益直接掛鉤的場合,適合應用綜合標準要素,否則應用分析標準要素更好。

用標準要素方法確定各作業標準時間時,首先應明確作業中哪些是不變因素,哪些是變動因素。不變因素可取一定觀測次數的時間平均值表示。對於變動因素,要找出它與時間值的關係,然後才能用時間合成的方法求出作業的標準時間。變動因素與時間值的關係常見的有兩種:一是它們之間存在著完全確定的關係,即函數關係;二是雖然它們之間不存在完全確定的關係,但可以通過多次實驗,從大量的偶然現象中找出它們之間的內在規律。標準要素的常見表現形式有以下幾種:

1、解析式(經驗公式)。它是指以特定的函數關係反映影響因素與工時消耗變化規律的標準要素。公式是表達變動因素與時間值關係的最簡單的方法。如車削時間、鑽孔時間、銑削時間的計算公式等。

2、圖線(包括直線、曲線)。它是指以函數圖反映影響因素同工時消耗變化規律的圖表。圖表的形狀包括直線和曲線,曲線中有冪函數、指數函數和拋物線等。對於某些變數可利用實驗數據或統計資料繪成曲線圖。

3、表格式或其他形式。表格式是指以表格的形式直接反映影響因素和工時消耗的標準要素。通常把變數之間的對應關係做成數表。數表的形式依作業內容和影響時間值的變動因素多少而異,影響時間的因素越多,數表越複雜。

上述形式中,表格式便於檢索,是最常用的形式;圖線往往是作為其他兩種形式的過渡資料。

建立標準要素,實際上是一個對所研究的作業測定對象,進行時間研究和分析綜合其結果的過程,即確定作業要素。用上述三種基本方法進行時間研究或搜集以往時間研究的測定值或經驗值。將大量數據加以分析整理,編製成公式、圖、表等形式的資料(即資料庫)。其編製程式大致包括以下幾個步驟:

1、選擇確定建立標準要素的範圍

企業標準要素的編製是一項系統工程,應建立標準要素的體系表,就準備建立的標準要素資料庫進行全面系統的規劃,以確保建的標準要素系統和完整,滿足實際使用要求。在設計規劃標準要素體系時,正確選擇適合企業實際情況的標準要素的綜合程度是十分重要的。

一般情況下,企業生產類型趨向大批量專業化生產時,標準要素綜合程度應低一些,即趨向於動作和操作的標準要素。而生產類型趨向多品種小批量生產時,標準要素綜合程度應該大一些,即趨向於工布、工序乃至典型零件的標準要素。

通常,應把範圍限制在企業內一個或幾個部門(車間),或一定的生產過程(如特種產品的生產過程)內。因為在實踐中很難遇到這樣的情況,即構成作業的所有要素都能測時並儲存,供今後檢索。所以,最好將建立標準要素的作業數目加以限制。在此範圍內,各種作業有一些相似的要素,它們的操作方法相同。

2、進行作業分解

將作業分解為作業要素。要找出儘可能多的各種作業的公共要素(它們的工作方式相同)。例如,某汽車製造廠的衝壓工人,工作在壓彎工序上,任務是將一個板料金屬工件從料箱取出,放置在彎曲模中,開動沖床,壓彎後從模具中取出,放入工序間周轉箱。這一作業程式可用各種不同方法分解成要素,但為了制定出適用範圍較大的標準要素,研究人員可能會發現,採用如下分解法能得到工廠中其他多種作業也具有的公共要素,即:(1)將工件從料箱中取出;(2)把工件放到模具上定位;(3)操作沖床,將工件壓彎;(4)從模具中取出工件;(5)將工件放入周轉箱。

這些要素幾乎是各種衝壓工藝都具有的,只是工件的大小和重量不同。尤其是第1、5兩個要素,在廠內其他各種作業中也是必不可少的,即“取材料”和將加工過的零件“放到一邊”,對這些公共要素只需研究工件種類、形狀、重量等影響時間的因素,尋找出規律,就可建立適用範圍大的標準要素,這正是需要做的工作。

3、確定建立標準要素所採用的作業測定方法

確定所採用的作業測定方法,即是用秒錶時間研究還是預定時間標準等。這要根據作業的性質和三種基本測定方法的特點來選擇。例如,秒錶測時法有時比較省錢,但對某些要素來說,並不總能從記錄中得到足夠的及可求出可靠數據的讀數,而且用這種辦法收集資料,往往要經過幾個月甚至一年以上才能積累充分的數據。 PTS法不僅要有使用經驗,而且要在數據精確度和成本上進行權衡。

總之,作業的性質和各種方法的成本是選用測定方法的主要決定因素。

4、確定影響因素

分析各作業要素的時間可能受哪些因素(如重量、形狀、尺寸等)的影響,區分主要影響因素和次要的或不受影響的因素。對於前者,作業要素的時間消耗隨影響因素變化較大,則必須通過對實際測定的數據進行研究,用圖線或公式表示出變化規律:對於基本上不受影響的因素,因時間值波動不大,取算術平均值即可。

5、收集資料

進行作業測定,取得各要素所需時間,或者收集以往的測定值,要按測定方法設計相應的數據記錄表格,對每一個要素都要積累足夠的數據。

6、分析整理,編製標準要素

由訓練有素的工作研究人員對測定和收集的作業要素時間數據進行分析、整理,按照使用要求進行分類、編碼,用表格、圖線或公式的形式製成標準要素。

例如:某機械製造廠編製鑽床作業手工操作部分的標準要素。

該廠多年應用秒錶時間研究,有豐富的經驗和大量資料。根據該廠條件,採用秒錶時間研究並利用已有數據來制定標準要素,時間定額標準的綜合程度選擇為作業要素。主要步驟如下:

1、選擇確定建立標準要素的對象和範圍。本例中建立標準要素的對象為鑽床加工手工操作時間,範圍為企業全部鑽床。

2、進行作業分析。通過對現場操作工程進行觀察分析,把作業分為13個作業要素,具體見表1。

表1 鑽床作業時間研究資料彙總表

| 時間研究號 | D1 | D2 | D3 | D4 | D5 | D6 | D7 | D8 | D9 | D10 | 要 素 的 性 質 |

不 | |

| 零件號 | B501 | C408 | B532 | A392 | B108 | C119 | A201 | B482 | A108 | B109 | |||

| 零件重量/kg | 2 | 8 | 6 | 4 | 3 | 8 | 6 | 5 | 1 | 8 | |||

| 零件形狀類別 | 簡單 | 中級 | 複雜 | 中級 | 複雜 | 複雜 | 中級 | 簡單 | 中級 | 簡單 | |||

| 材質 | S-25 | FC-19 | FC-19 | S-25 | FC-19 | S-25 | S-25 | FC-19 | S-25 | S-25 | |||

| 夾具緊固點 | 1 | 3 | 2 | 1 | 1 | 3 | 2 | 2 | 1 | 3 | |||

| 序號 | 作業要素 | 平均 時間 | 平均 時間 | 平均 時間 | 平均 時間 | 平均 時間 | 平均 時間 | 平均 時間 | 平均 時間 | 平均 時間 | 平均 時間 | ||

| 1 | 取加工件 | 2.9 | 10.5 | 7.5 | 6.5 | 6.0 | 8.5 | 8.0 | 7.5 | 5.0 | 8.5 | V | |

| 2 | 清除夾具中的切屑 | 5.7 | 6.3 | 5.8 | 6.8 | 5.2 | 5.8 | 6.0 | 5.4 | 6.0 | 8.5 | C | 6.2 |

| 3 | 將工件裝入鑽模 | 5.8 | 21.0 | 24.0 | 12.5 | 17.5 | 30.0 | 16.0 | 7.5 | 11.0 | 9.0 | V | |

| 4 | 擰緊鑽模 | 5.4 | 10.0 | 7.5 | 5.3 | 5.2 | 9.5 | 6.8 | 6.9 | 4.9 | 10.5 | V | |

| 5 | 開動機床 | 2.1 | 2.0 | 2.0 | 2.5 | 1.5 | 1.2 | 1.3 | 2.0 | 2.0 | 1.8 | C | 1.8 |

| 6 | 鑽頭上沾切削液 | 3.8 | 3.4 | 3.6 | 3.7 | C | 3.6 | ||||||

| 7 | 鑽頭引向工件 | 2.0 | 2.0 | 1.9 | 2.5 | 2.8 | 3.2 | 2.0 | 2.5 | 2.5 | 2.0 | C | 2.3 |

| 8 | 除去切屑 | 1.9 | 2.0 | 1.5 | C | 1.8 | |||||||

| 9 | 變速 | 5.1 | 5.4 | 5.2 | C | 5.2 | |||||||

| 10 | 退出鑽頭 | 1.9 | 2.1 | 1.8 | 1.9 | 1.7 | 1.8 | 1.8 | 2.0 | 2.0 | 1.8 | C | 1.9 |

| 11 | 停止主軸 | 4.0 | 2.5 | 3.5 | 3.0 | 2.9 | 2.5 | 2.5 | 3.5 | 2.5 | 3.5 | C | 3.0 |

| 12 | 鬆開擰緊的鑽模 | 6.0 | 7.5 | 7.0 | 4.4 | 5.0 | 8.0 | 7.0 | 6.5 | 5.5 | 9.5 | V | |

| 13 | 取出工件 | 3.0 | 3.2 | 3.5 | 3.0 | 3.0 | 3.1 | 3.3 | 3.0 | 3.1 | 3.0 | C | 3.1 |

3、選擇作業測定方法。該廠多年應用秒錶時間研究方法,有豐富的經驗和大量的時間研究數據,因此採用秒錶時間研究方法。

4、分析影響因素。在對數據資料進行測定分析之前,先要對各作業要素按其不同性質,區分為不變作業要素和可變作業要素。本例中,開動和停止主軸、將鑽頭引向工件、變換轉速等均為不變作業要素,表中要素性質欄內以“C”表示。而拿取加工件、將工件裝入鑽模,以及卡緊和鬆開鑽模等分別受“零件重量”和“鑽模緊固點個數”及零件複雜程度的影響,均為可變作業要素,表中以“V”表示。

5、收集數據。通過大量的現場測定獲得10種零件的相類似的鑽孔工序的時間研究資料,並將其彙總於表12-1中。表中彙總的各作業要素的平均時間值,是嚴格按照時間研究要求的步驟,最後經過工作評比後得到的。

6、原始資料的分析和整理。確定不變作業要素時間代表值的方法比較簡便,通常是將彙總表內所有的測定值(同一作業要素),取其算術平均值即可。

對可變的作業要素,應採取不同方法,確定其作為時間定額標準的代表值。可變作業要素的整理分析就需要藉助於函數圖表分析方法,求出變化規律。

第1項作業要素——取加工件。

經過分析,在工作地佈置標準化情況下,該作業要素的主要影響因素是工件的重量。這就說明“取加工件”的時間值是工件重量的函數。現將該作業要素的10次測定值,在直角坐標中作散點圖,見圖1。

圖1 “取加工件”要素時間與重量關係曲線

從圖中看出散點圖呈直線趨勢,即相應的解析式為:y=ax+b,該直線反映時間隨工件重量的變化規律。

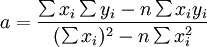

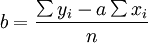

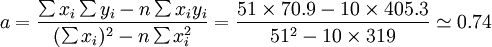

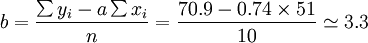

為了建立該項作業要素時間標準的數學模型(即函數公式),需要求解直線方程中的常數項b和繫數a。這裡用最小二乘法求解直線方程中的a和b。

式中,xi是第i個自變數值(這裡表示第i個工件重量);是第i個函數值(這裡為取第i個工件的時間平均值);n是數據組數(這裡為10,i=1,2,…,n)。

從彙總表中取出x和y的數據,代入上述的公式,分別求出a和b。

為了和其他變數區分,設零件重量為x1,則得到立式鑽床上“取加工件”作業要素時間(正常時間)的標準要素。

y = 0.74x1 + 3.3

上式是以公式形式表示的標準要素。圖10-1是圖線式標準要素。有時兩個變數之間關係不是直線,而是曲線,這時可以考慮用對數坐標紙作圖。

第三項作業要素——將工件裝入鑽模。

經過分析,該項作業要素的時間值同時受零件重量和零件複雜程度的影響。零件複雜程度屬於質的影響因素,因而在整理分析數據時,可先按複雜程度分組,然後根據不同複雜程度組內零件的重量與時間數據,求出工件重量與時間消耗的關係。

按零件複雜程度分組:這裡分為簡單、中級、複雜三種類型。

在直角坐標繫上,對三種複雜程度的零件數據,分別作散點圖,得到三條直線。如圖2所示。

圖2 “裝在鑽模上”要素時間與重量和複雜程度關係曲線

用前述方法分別求出對應的直線解析式:

y = 2.47x1 + 9.9(複雜件)

y = 1.50x1 + 7.9(中級件)

y = 0.54x1 + 4.7(簡單件)

第四項作業要素——擰緊鑽模。

該作業要素時間受“鑽模緊固點個數”的影響。按照相同的方法繪出標準要素圖線並推導出解析式。這裡給出結果,具體計算過程可以自己練習。

y = 2.4x2 + 3.8

式中,x2為緊固點個數。

第十二項作業要素——鬆開擰緊的鑽模。

“鬆開擰緊的鑽模”所需時間與“擰緊鑽模”所需時間一樣,都是受緊固點個數影響,具體過程同前。得到的解析式為:

y = 1.5x2 + 3.8

上述四個可變要素的解析式已經求出,這些公式和前面計算的9個不變要素的時間值,共同構成了整個鑽床作業手工操作部分的標準要素。

為了簡化計算,方便使用,可以將資料綜合,即將全部13個作業要素的時間資料進行合成,則鑽床手工操作正常時間y為:

複雜零件:y = 3.21x1 + 3.9x2 + 48.5

中等複雜零件:y = 2.24x1 + 3.9x2 + 46.5

簡單零件:y = 1.28x1 + 3.9x2 + 43.3

式中,x1為零件重量為,x2為緊固點個數,時間單位1/100min。

在以後的鑽床零件加工過程中,只要知道零件的重量、複雜程度、緊固點個數,就可以按照上述解析式,求出手工操作的正常時間。再加寬放時間,就可得到手工操作的標準時間。

1、應用範圍

標準要素作為一種作業測定方法,原則上可適用於任何作業,用於制定作業標準時間。由於它是預先確定的時間數據,在工作開始之前,就可以利用現成的數據制定一項工作的標準時間,不需直接觀察和測定,所以尤其適用於編製新產品作業計劃、評價新產品,或對生產和裝配線均衡進行調整。同時,也適用於制定新產品的勞動定額,確定工廠能力,確定各種成本,預算控制,推行獎勵工資制,高效設備的採購決策,衡量管理的有效性,建立有效的工廠佈置等。

2、應用條件

首先,標準要素只能用於和採集數據的作業類型和條件相似的作業;其次根據標準要素的特點,其應用目的是減少作業測定工作量,提高效率。所以,是否採用標準要素法應與其他方法進行比較,在成本上進行權衡,因為制定標準要素工作量很大,要花費大量人力、物力和時間;第三,標準要素是在其他測定方法基礎上建立的,只能在一定條件和範圍內節省測定工作時間,但不能完全取代其他測定方法。

3、應用方法

通常,標準要素提供的是作業要素的正常時間,採用標準要素制定一項作業的標準時間時,按標準時間計算方法,將以標準要素得到的正常時間加上適當的寬放即得到標準時間。所以,應用時首先將作業分解為適當的要素,然後,在標準要素中查出同類作業要素的時間數據,最後將各要素時間進行合成,並加上寬放,因為,作業的標準時間等於所有要素標準時間之和。

- ↑ 林光,張淑君.企業運作管理[M].第六章工作設計和工作測量.6.2.3工作測量方法.清華大學出版社,P96.ISBN:7302092443,9787302092445.2004