機械加工車間

出自 MBA智库百科(https://wiki.mbalib.com/)

目錄 |

什麼是機械加工車間[1]

機械加工車間是機械製造廠的基本生產單位。

機械加工車間的佈局[1]

一、機械加工車間生產綱領

機械加工車間生產綱領是根據批准的設計任務書中所規定的工廠生產綱領,通過車間分工表來確定的,是機械加工車間佈局設計的基礎。機械加工車間生產綱領的編製有兩種形式:概略綱領和詳細綱領。

二、機械加工車間生產類型

機械加工車間生產類型是由該車間所生產的產品和生產綱領的大小決定的。車間的生產類型不同,其工藝水平、生產組織形式及生產方式也不同。車間的生產類型按生產批量劃分可分為大量生產、成批生產和單件生產,根據批量不同,成批生產又可劃分為大批生產、中批生產和小批生產。

三、機械加工車間生產組織形式

機械加工裝配的生產可組織成為獨立的機械加工車間和裝配車間,或由機械加工部門和裝配部門聯合組成機械加工裝配車間。在工廠設有幾個機械加工車間、裝配車間或幾個機械加工裝配車間時,則每個車間應專門生產一定的產品、零部件。機械加工裝配生產的組織取決於生產產品的結構、工藝特征、生產類型等因素。

四、機械加工車間的組成

機械加工車間的組成一般是根據車間的生產類型和產品的工藝特點等因素來確定的,車間類型不同,其車間的組成也有所不同。基本組成為生產部門和輔助部門兩大部分。

1.生產部門

生產部門是指完成產品零件製造的工藝過程的部門,它由各個機械加工工段、機械加工設備等構成,是車間的主要部分,有的車間還包括部件裝配工段。

2.輔助部門

輔助部門指車間中那些不直接從事產品零件製造而只為生產服務的部門和工作地,一般由工具部門、維修部門、倉庫部門、油料切削液配置部門、車間管理部門等其它部門組成。

(1)工具部門包括工具分發室、夾具室和磨料室、檢定站、工夾具修理站和磨刀部。

(2)維修部門其組成包括中間修理服務和個別類型的修理工作用的修理站。

(3)倉庫部門包括保證生產正常進行所必須的各種倉庫,倉庫的大小取決與生產類型。

(4)油料切削液配置部門其任務是配置和供應車間各類機床所需的油料和切削(磨削)液。

(5)車間管理部門如車間辦公室、車間技術室、資料室等。

車間生產類型不同,車間輔助部門的設置也不相同。對於大批大量生產的車間,為了規範化管理,要求輔助工作細化,輔助部門齊於單件小批量生產和小型車間。

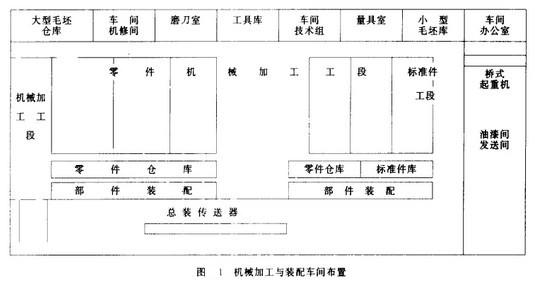

一、機械加工車間的區劃與佈置

為了合理確定車間內各生產工段(線)、各輔助部門及主要通道和大門的位置,在進行設備平面佈置之前,編製技術設計用的區劃圖。它要求生產部門的佈置要符合生產工藝的流程,儘量縮短產品在加工過程中的路線,輔助部門的佈置要便於向生產部門提供服務。如:機械加工車間的工具室應設在工人領取工具方便的位置,並與磨刀間靠近。車間內過道設置要考慮到物料運輸與安全的需要,主要過道的兩邊應設有明顯的標誌等。

在制訂車間區劃時要遵循下列原則。

1.最短運距原則。車間區劃應使生產過程中物料運輸及流動距離最短。

2.流程原則。按產品流程的順序來佈置設備,確定各部門的位置。

3.空間利用原則。在車間佈置及區劃時,應註意有效地利用空間,可採取一些措施(如地下室或平臺)將一些設施、部門佈置在空間,以節約占地面積。

4.保證工人工作方便、安全原則。

5.有利今後發展和具有調整靈活性的原則等。

車間區劃圖一般採用1:200或1:400比例繪製,區劃圖上要指明各生產部門、輔助部門、公用動力部門、車間生活間及辦公室的大小、相互位置及名稱、車間主要通道、各種起重機運輸設備、主要工藝流程的流向等內容。

如圖1所示為機械加工與裝配車間的組成與總體佈置圖。

二、車間設備佈置設計的原則

在遵循制訂車間區劃原則和物流分析的基礎上,車間設備佈置設計一般按下列原則進行。

1.工藝專業化原則

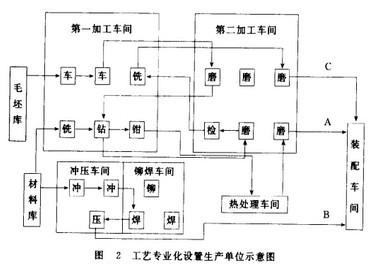

就是按照生產工藝的特點來設置生產單位,在生產單位內,集中同類型的生產設備和同工種的工人,形成了設備的“機群式”佈置,進行相同工藝的加工方法,為企業生產出各種產品(零件),其中又按相同的工種、相同的設備分車床組、銑床組、刨床組、磨床組、鑽床組等,圖2是按工藝專業化原則設置生產單位的示意圖。

按照工藝專業化原則組成生產單位,由於同類型的工藝裝配及同類型的加工方法集中在一起,則具有以下優點。

(1)產品的製造順序有了一定的彈性,比較靈活,能較快地適應產品品種轉化的要求。

(2)便於充分利用設備和生產面積,個別設備短時間內出現故障或進行維修,對整個生產進程的影響較小。由於提高了設備的利用率,所以相應地減小了設備的投資費用,降低生產成本。

(3)便於進行專業化的技術管理及技術指導工作,有利於培養技術力量,提高工人的技術水平,同時也提高了勞動生產率。

由於工藝專業化的生產單位不能獨立完成產品(零件)的全部加工任務,一件產品必須通過多個生產單位後才能完成,這樣就存在著不足之處。

(4)產品在生產過程中的運輸路線較長,增加了運輸費用。

(5)產品的生產周期相對較長,積壓了流動資金。

(6)要求生產單位之間有較強的協調性,使計劃管理、質量管理以及產品配套性工作比較複雜。

為了減少在生產過程中的運輸勞動量和產品停放及等待間,各機群的佈置順序應以車間內主要產品(零件)的性能,或生產批量最大的工藝流程來佈置。

綜上所述,該佈局方式適用於生產規模較小、單件小批量生產中。

2.對象專業的原則

對象專業的原則就是以產品(零部件)為對象來設置生產單位。在對象專業化的生產單位內,集中了為製造該產品所需的各種不同類型的生產設備和不同工種的工人,負責對產品進行不同工藝方法的加工,每個生產單位基本上能獨立完成該產品的全部或大部分工藝過程,不需求助於其它生產單位。由於生產工藝過程是封閉,所以大部分加工、裝配、實驗等工藝過程在一個車間里完成,如汽車製造廠的發動機車間、底盤車間等。

另一類是以同類型零件為對象將下料、加工、檢驗等工藝過程封閉在一個車間或工段里,如機床廠的齒輪車間、標準件車間,軸承廠的滾子車間等。圖3為按對象專業化設置的生產單位示意圖。

按照對象專業化形式組織成生產單位,由於相同的勞動對象集中在一起,順序進行各種不同方法的連續加工,可具有以下優點:

(1)大大縮短產品在生產過程中的運輸路線,節省運輸的各種費用,減少倉庫和生產面積的占用;

(2)減少產品在生產過程中的停放、等待時間,提高生產過程的連續性,縮短了生產周期,節省流動資金;

(3)有利於按期、按質、按量、成套地完成生產任務;

(4)便於採用先進的生產組織形式(如流水線、生產線、成組加工等);

(5)減少車間之間的協作聯繫,簡化了各項管理工作及程式。

其缺點為:

(1)適應產品品種變化的能力較差:

(2)設備投資費用大,利用率低,往往一臺設備出現故障將會影響到整個生產線的工作;

(3)不便於工藝進行專業化指導和管理。

總的來看對象專業化組織生產單位是一種優點較多,經濟效益較好的生產組織形式:它適用於企業的專業方向已定,生產結構、品種、產量比較穩定,工種、設備齊全配套,生產類型為大批大量生產的工廠企業。

3.混和原則

為了集中上述兩種原則的優點,避免其缺點,在實際生產中,可將它們結合起來,揚長避短,稱之為混合原則。在這樣的車間里,有些工段或班組可能是按工藝專業化的原則建立的,而另一些工段或班組可能則是按對象專業化原則建立的。如對一些大的或需隔離起來的鍛壓機、電鍍、熱處理設備,就要採用工藝專業化組織形式,對於大量生產的零部件就要採用對象專業化組織形式。

三、車間設備佈置設計形式

根據區劃佈置圖進行車間設備的佈置,採用何種的設備佈置形式由所採用的生產組織形式而定,一般採用平面佈置法。平面佈置法就是把全部設備、沒有設備的工作地、各種平臺(劃線平臺、裝配平臺等)、起重機運輸設備、通道、過道等部門和場所按1:100或1:200的比例佈置在平面圖上。並通常用厚板紙或塑料布仿照所有的設備外型按比例製成樣板,然後在平面圖上進行佈置,以尋求合理的方案。這種方法簡便易行,便於移動比較,所花費的精力和費用較少。

1.車間設備平面佈置的內容。

(1)車間廠房的平面圖、橫剖圖、位置區劃圖、圖例、指北針及必要說明。對採用連續自動輸送的流水線、自動線應有生產線的縱向剖視圖。

(2)廠房及廠房內外地上、地下建築物,建築物的柱網、牆、門、窗及天窗形式,廠房大門應註明寬度和高度。

(3)廠房總平面尺寸,柱網尺寸及編號,廠房高度尺寸,地面地下室、地溝及地坑的標高。

(4)廠房內各部門的位置及名稱。

(5)全部工藝設備的平面圖形及位置,預留設備位置,全部工藝設備均標註設備型號及平面圖號。

(6)各種工作台、劃線台、鉗工台、檢驗台、操縱台的位置。

(7)工人操作位置。

(8)各種工作地、存放地、備用地。

(9)各種起重運輸設備的位置,設備名稱或型號、規格、上下起重機的扶梯、起重機及電葫蘆的軌道。

(10)各種通道。

(11)用圖例表示給水、排水、各種動力及用管線供應的冷卻液、潤滑液、油料的供應點。

2.車間設備佈置形式

根據車間設備佈置原則,按所劃分的生產線和零件工藝流程佈置設備,一般有以下幾種形式。

(1)按工藝流程順序佈置設備,這種佈置適合於自動線及流水線。

(2)按工藝流程相對佈置設備,這種佈置適合於流水生產線及成批生產線。

在佈置時應儘量避免迴流及迂迴。以上兩種佈置方式生產線的入口端及出口端,一般在兩個相對的方向。

(3)U形佈置。U形佈置是一種新穎的佈置形式,特別適合於採用多機床管理的流水生產線上。

U形佈置具有以下特點:

①生產線的入口及出口相互靠近,併在同方向,使之成為U形;

②相鄰的兩排設備正面操作距離小,兩設備背面距離大,使每排機床背面都有較寬的通道。

U形佈置具有以下優點:

①每條生產線都組成一個U形單元,佈置靈活;

②採用多機床管理時,工人操作路線短,有利於擴大多機床管理數量;

③機床背面有較寬的距離和通道,消除切屑、維修及挪動機床方便。

(4)揉性生產系統。揉性生產系統一般是由各種數控機床、加工中心、自動更換主軸機床、自動輸送裝置、自動檢測裝置、自動倉庫及其它輔助設施組成,整個系統採用電腦控制,系統佈置十分緊湊,相關要素結合緊湊,最大限度地提高機床利用率和勞動生產率。

四、機床間距

機床之間和機床與廠房牆壁和柱子之間都應有一定的距離,以保證工作時的安全和機床操作及維修的方便。

當設備為獨立基礎時,其設備離牆和柱的距離,除滿足上述表中的距離外,還要使設備基礎與建築物的基礎不發生干涉。

當操作人員面對主要通道時,設備背面極限輪廓通道距離不應小於300 mm,當操作人員背對通道時,設備佈置要留有足夠的操作距離。設備正面極限輪廓尺寸距通道不應小於800 mm。當機床垂直通道佈置時,機床側面輪廓距通道最小距離應不小於300 mm。

劃線平臺和檢驗平臺與機床的最小距離應不小於1300 mm,與牆的距離應保持200~800mm。

機械加工車間的安全要求[2]

機械加工車間一般安全要求有:

(1)機械設備之間的間距小型設備不小於0.7m;中型設備不小於1m;大型設備不小於2m。操作人員和設備旋轉應是背對背或面對背交錯擺放。主要通道應有白線標誌或警告指示標誌;

(2)工件、毛坯、工具應存放整齊、平穩可靠、分類堆放,做到定置管理。堆放高度不超過1.2m;

(3)車間地面應平整、整潔,作業場所工業垃圾,廢油、廢水及廢物應及時清理乾凈,車間安全通道應暢通;

(4)生產場地要有良好的採光。採光分為自然採光和人工採光,當白天自然採光達不到照度時,應採用人工局部照明。一般作業照度為150勒克斯左右,精密度作業則應為300勒克斯左右;

(5)生產場地不宜長期存放汽油、煤油等易燃易爆物品。應配置必要的消防用具。作業現場提倡禁煙或指定地點(吸煙室)吸煙;

(6)正確穿戴勞護用品進入操作崗位,夏季不允許赤膊、穿背心、短褲、裙子、高跟鞋、涼鞋等。