机械加工车间

出自 MBA智库百科(https://wiki.mbalib.com/)

目录 |

什么是机械加工车间[1]

机械加工车间是机械制造厂的基本生产单位。

机械加工车间的布局[1]

一、机械加工车间生产纲领

机械加工车间生产纲领是根据批准的设计任务书中所规定的工厂生产纲领,通过车间分工表来确定的,是机械加工车间布局设计的基础。机械加工车间生产纲领的编制有两种形式:概略纲领和详细纲领。

二、机械加工车间生产类型

机械加工车间生产类型是由该车间所生产的产品和生产纲领的大小决定的。车间的生产类型不同,其工艺水平、生产组织形式及生产方式也不同。车间的生产类型按生产批量划分可分为大量生产、成批生产和单件生产,根据批量不同,成批生产又可划分为大批生产、中批生产和小批生产。

三、机械加工车间生产组织形式

机械加工装配的生产可组织成为独立的机械加工车间和装配车间,或由机械加工部门和装配部门联合组成机械加工装配车间。在工厂设有几个机械加工车间、装配车间或几个机械加工装配车间时,则每个车间应专门生产一定的产品、零部件。机械加工装配生产的组织取决于生产产品的结构、工艺特征、生产类型等因素。

四、机械加工车间的组成

机械加工车间的组成一般是根据车间的生产类型和产品的工艺特点等因素来确定的,车间类型不同,其车间的组成也有所不同。基本组成为生产部门和辅助部门两大部分。

1.生产部门

生产部门是指完成产品零件制造的工艺过程的部门,它由各个机械加工工段、机械加工设备等构成,是车间的主要部分,有的车间还包括部件装配工段。

2.辅助部门

辅助部门指车间中那些不直接从事产品零件制造而只为生产服务的部门和工作地,一般由工具部门、维修部门、仓库部门、油料切削液配置部门、车间管理部门等其它部门组成。

(1)工具部门包括工具分发室、夹具室和磨料室、检定站、工夹具修理站和磨刀部。

(2)维修部门其组成包括中间修理服务和个别类型的修理工作用的修理站。

(3)仓库部门包括保证生产正常进行所必须的各种仓库,仓库的大小取决与生产类型。

(4)油料切削液配置部门其任务是配置和供应车间各类机床所需的油料和切削(磨削)液。

(5)车间管理部门如车间办公室、车间技术室、资料室等。

车间生产类型不同,车间辅助部门的设置也不相同。对于大批大量生产的车间,为了规范化管理,要求辅助工作细化,辅助部门齐于单件小批量生产和小型车间。

一、机械加工车间的区划与布置

为了合理确定车间内各生产工段(线)、各辅助部门及主要通道和大门的位置,在进行设备平面布置之前,编制技术设计用的区划图。它要求生产部门的布置要符合生产工艺的流程,尽量缩短产品在加工过程中的路线,辅助部门的布置要便于向生产部门提供服务。如:机械加工车间的工具室应设在工人领取工具方便的位置,并与磨刀间靠近。车间内过道设置要考虑到物料运输与安全的需要,主要过道的两边应设有明显的标志等。

在制订车间区划时要遵循下列原则。

1.最短运距原则。车间区划应使生产过程中物料运输及流动距离最短。

2.流程原则。按产品流程的顺序来布置设备,确定各部门的位置。

3.空间利用原则。在车间布置及区划时,应注意有效地利用空间,可采取一些措施(如地下室或平台)将一些设施、部门布置在空间,以节约占地面积。

4.保证工人工作方便、安全原则。

5.有利今后发展和具有调整灵活性的原则等。

车间区划图一般采用1:200或1:400比例绘制,区划图上要指明各生产部门、辅助部门、公用动力部门、车间生活间及办公室的大小、相互位置及名称、车间主要通道、各种起重机运输设备、主要工艺流程的流向等内容。

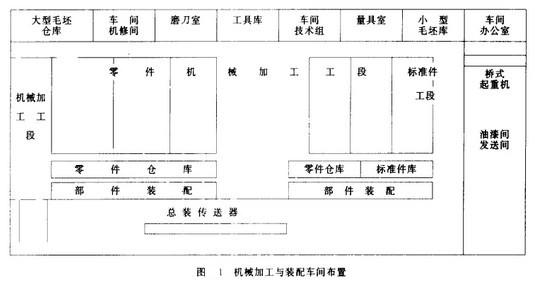

如图1所示为机械加工与装配车间的组成与总体布置图。

二、车间设备布置设计的原则

在遵循制订车间区划原则和物流分析的基础上,车间设备布置设计一般按下列原则进行。

1.工艺专业化原则

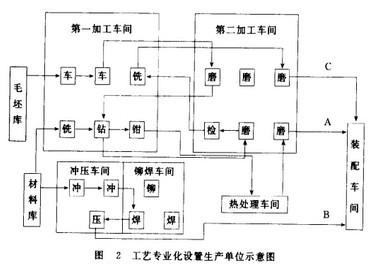

就是按照生产工艺的特点来设置生产单位,在生产单位内,集中同类型的生产设备和同工种的工人,形成了设备的“机群式”布置,进行相同工艺的加工方法,为企业生产出各种产品(零件),其中又按相同的工种、相同的设备分车床组、铣床组、刨床组、磨床组、钻床组等,图2是按工艺专业化原则设置生产单位的示意图。

按照工艺专业化原则组成生产单位,由于同类型的工艺装配及同类型的加工方法集中在一起,则具有以下优点。

(1)产品的制造顺序有了一定的弹性,比较灵活,能较快地适应产品品种转化的要求。

(2)便于充分利用设备和生产面积,个别设备短时间内出现故障或进行维修,对整个生产进程的影响较小。由于提高了设备的利用率,所以相应地减小了设备的投资费用,降低生产成本。

(3)便于进行专业化的技术管理及技术指导工作,有利于培养技术力量,提高工人的技术水平,同时也提高了劳动生产率。

由于工艺专业化的生产单位不能独立完成产品(零件)的全部加工任务,一件产品必须通过多个生产单位后才能完成,这样就存在着不足之处。

(4)产品在生产过程中的运输路线较长,增加了运输费用。

(5)产品的生产周期相对较长,积压了流动资金。

(6)要求生产单位之间有较强的协调性,使计划管理、质量管理以及产品配套性工作比较复杂。

为了减少在生产过程中的运输劳动量和产品停放及等待间,各机群的布置顺序应以车间内主要产品(零件)的性能,或生产批量最大的工艺流程来布置。

综上所述,该布局方式适用于生产规模较小、单件小批量生产中。

2.对象专业的原则

对象专业的原则就是以产品(零部件)为对象来设置生产单位。在对象专业化的生产单位内,集中了为制造该产品所需的各种不同类型的生产设备和不同工种的工人,负责对产品进行不同工艺方法的加工,每个生产单位基本上能独立完成该产品的全部或大部分工艺过程,不需求助于其它生产单位。由于生产工艺过程是封闭,所以大部分加工、装配、实验等工艺过程在一个车间里完成,如汽车制造厂的发动机车间、底盘车间等。

另一类是以同类型零件为对象将下料、加工、检验等工艺过程封闭在一个车间或工段里,如机床厂的齿轮车间、标准件车间,轴承厂的滚子车间等。图3为按对象专业化设置的生产单位示意图。

按照对象专业化形式组织成生产单位,由于相同的劳动对象集中在一起,顺序进行各种不同方法的连续加工,可具有以下优点:

(1)大大缩短产品在生产过程中的运输路线,节省运输的各种费用,减少仓库和生产面积的占用;

(2)减少产品在生产过程中的停放、等待时间,提高生产过程的连续性,缩短了生产周期,节省流动资金;

(3)有利于按期、按质、按量、成套地完成生产任务;

(4)便于采用先进的生产组织形式(如流水线、生产线、成组加工等);

(5)减少车间之间的协作联系,简化了各项管理工作及程序。

其缺点为:

(1)适应产品品种变化的能力较差:

(2)设备投资费用大,利用率低,往往一台设备出现故障将会影响到整个生产线的工作;

(3)不便于工艺进行专业化指导和管理。

总的来看对象专业化组织生产单位是一种优点较多,经济效益较好的生产组织形式:它适用于企业的专业方向已定,生产结构、品种、产量比较稳定,工种、设备齐全配套,生产类型为大批大量生产的工厂企业。

3.混和原则

为了集中上述两种原则的优点,避免其缺点,在实际生产中,可将它们结合起来,扬长避短,称之为混合原则。在这样的车间里,有些工段或班组可能是按工艺专业化的原则建立的,而另一些工段或班组可能则是按对象专业化原则建立的。如对一些大的或需隔离起来的锻压机、电镀、热处理设备,就要采用工艺专业化组织形式,对于大量生产的零部件就要采用对象专业化组织形式。

三、车间设备布置设计形式

根据区划布置图进行车间设备的布置,采用何种的设备布置形式由所采用的生产组织形式而定,一般采用平面布置法。平面布置法就是把全部设备、没有设备的工作地、各种平台(划线平台、装配平台等)、起重机运输设备、通道、过道等部门和场所按1:100或1:200的比例布置在平面图上。并通常用厚板纸或塑料布仿照所有的设备外型按比例制成样板,然后在平面图上进行布置,以寻求合理的方案。这种方法简便易行,便于移动比较,所花费的精力和费用较少。

1.车间设备平面布置的内容。

(1)车间厂房的平面图、横剖图、位置区划图、图例、指北针及必要说明。对采用连续自动输送的流水线、自动线应有生产线的纵向剖视图。

(2)厂房及厂房内外地上、地下建筑物,建筑物的柱网、墙、门、窗及天窗形式,厂房大门应注明宽度和高度。

(3)厂房总平面尺寸,柱网尺寸及编号,厂房高度尺寸,地面地下室、地沟及地坑的标高。

(4)厂房内各部门的位置及名称。

(5)全部工艺设备的平面图形及位置,预留设备位置,全部工艺设备均标注设备型号及平面图号。

(6)各种工作台、划线台、钳工台、检验台、操纵台的位置。

(7)工人操作位置。

(8)各种工作地、存放地、备用地。

(9)各种起重运输设备的位置,设备名称或型号、规格、上下起重机的扶梯、起重机及电葫芦的轨道。

(10)各种通道。

(11)用图例表示给水、排水、各种动力及用管线供应的冷却液、润滑液、油料的供应点。

2.车间设备布置形式

根据车间设备布置原则,按所划分的生产线和零件工艺流程布置设备,一般有以下几种形式。

(1)按工艺流程顺序布置设备,这种布置适合于自动线及流水线。

(2)按工艺流程相对布置设备,这种布置适合于流水生产线及成批生产线。

在布置时应尽量避免回流及迂回。以上两种布置方式生产线的入口端及出口端,一般在两个相对的方向。

(3)U形布置。U形布置是一种新颖的布置形式,特别适合于采用多机床管理的流水生产线上。

U形布置具有以下特点:

①生产线的入口及出口相互靠近,并在同方向,使之成为U形;

②相邻的两排设备正面操作距离小,两设备背面距离大,使每排机床背面都有较宽的通道。

U形布置具有以下优点:

①每条生产线都组成一个U形单元,布置灵活;

②采用多机床管理时,工人操作路线短,有利于扩大多机床管理数量;

③机床背面有较宽的距离和通道,消除切屑、维修及挪动机床方便。

(4)揉性生产系统。揉性生产系统一般是由各种数控机床、加工中心、自动更换主轴机床、自动输送装置、自动检测装置、自动仓库及其它辅助设施组成,整个系统采用计算机控制,系统布置十分紧凑,相关要素结合紧凑,最大限度地提高机床利用率和劳动生产率。

四、机床间距

机床之间和机床与厂房墙壁和柱子之间都应有一定的距离,以保证工作时的安全和机床操作及维修的方便。

当设备为独立基础时,其设备离墙和柱的距离,除满足上述表中的距离外,还要使设备基础与建筑物的基础不发生干涉。

当操作人员面对主要通道时,设备背面极限轮廓通道距离不应小于300 mm,当操作人员背对通道时,设备布置要留有足够的操作距离。设备正面极限轮廓尺寸距通道不应小于800 mm。当机床垂直通道布置时,机床侧面轮廓距通道最小距离应不小于300 mm。

划线平台和检验平台与机床的最小距离应不小于1300 mm,与墙的距离应保持200~800mm。

机械加工车间的安全要求[2]

机械加工车间一般安全要求有:

(1)机械设备之间的间距小型设备不小于0.7m;中型设备不小于1m;大型设备不小于2m。操作人员和设备旋转应是背对背或面对背交错摆放。主要通道应有白线标志或警告指示标志;

(2)工件、毛坯、工具应存放整齐、平稳可靠、分类堆放,做到定置管理。堆放高度不超过1.2m;

(3)车间地面应平整、整洁,作业场所工业垃圾,废油、废水及废物应及时清理干净,车间安全通道应畅通;

(4)生产场地要有良好的采光。采光分为自然采光和人工采光,当白天自然采光达不到照度时,应采用人工局部照明。一般作业照度为150勒克斯左右,精密度作业则应为300勒克斯左右;

(5)生产场地不宜长期存放汽油、煤油等易燃易爆物品。应配置必要的消防用具。作业现场提倡禁烟或指定地点(吸烟室)吸烟;

(6)正确穿戴劳护用品进入操作岗位,夏季不允许赤膊、穿背心、短裤、裙子、高跟鞋、凉鞋等。