快速換模

出自 MBA智库百科(https://wiki.mbalib.com/)

快速換模(Quick Die Change)

目錄 |

快速換模是通過工業工程的方法,將模具的產品換模時間、生產啟動時間或調整時間等儘可能減少的一種過程改進方法。

快速換模是一種以團隊工作為基礎的工作改進方式,可顯著地縮短機器安裝、設定換模所需的時間。

SMED快速換模方法的全稱是“六十秒即時換模”(Single Minute Exchange of Die),是一種快速和有效的切換方法,快速換模法這一概念指出,所有的轉變(和啟動)都能夠並且應該少於10分鐘-----因此才有了單分鐘這一說法。所以又稱單分鐘快速換模法、10分鐘內換模法、快速作業轉換,用來不斷設備快速裝換調整這一難點的一種方法-將可能的換線時間縮到最短(即時換線)。它可以將一種正在進行的生產工序快速切換到下一生產工序。快速換模法同時也常指快速切換。快速換模法能夠並且常常是用於啟動一個程式並快速使其運行,且處於最小浪費的狀態。

換模時間是指介於一個生產作業(Production Run)的最後一件合格品和下一個生產作業的首件合格品之間的時間。

在精益生產中,可以將換模定義為:從前一品種最後一個合格產品,到下一品種第—個合格產品之間的時間間隔。從成本的角度講,這部分時間是沒有產出價值的時間,所以需要儘可能地縮短,以減少浪費。從圖可以看出,換模時間主要由4部分組成:準備時間,換模操作時間,調整時間,整理時間。

圖:換模示意圖

換模作業,按其時間特性可以分為“內換模”和“外換模”。內換模,指那些必須將生產活動中斷下來才可以完成的活動,生產只有在活動完成後才能繼續,主要包括模具拆卸、頂桿調整、模具對準、模具固定、首件檢驗等工作;外換模,指那些不用使生產活動停止便可完成的活動,不影響正常的產出,主要包括:尋找模具、吊取模具、吊取材料、成品轉移、模具歸位等工作內容。外換模又分為“前外換模”和“後外換模”。

團隊工作成員必須是:

- 同一工作區域的工作人員

- 工作性質相同的工作人員

- 負責該生產單位的製造工程師

1、區分內部作業轉換與外部作業轉換

2、內部作業轉換儘可能轉換成外部作業

3、排除一切調整過程

4、完全取消作業轉換操作

1、儘量將內部時間轉換為外部時間,縮短停機換模時間。

將內部時間轉換為外部時間,做好前期準備

在還沒有停機的時候就做好前期準備,比如:如工裝夾具準備;零部件準備;作業指導書準備;升降工具、作業台準備等。

將取拿新模具,清潔新模具,取拿試產部件等活動在不需要停機時準備好。

然後,進行一些與模具有關的預先工作,比如:預裝配、預設定、預清潔、預熱等等。 通過對以上事項進行檢討和準備,為內部換模的高效率實現以下三個目標:

- 不尋找:物品、零部件、工具充分定置,不用尋找。

- 不移動:配置不需要兩次以上搬動的放置台或者放置場所。

- 不多用:除了必要的工具以外,不多使用其它工具。

2、提高內部換模效率。

(1)簡化模具取按動作

減少卸下和安裝模具過程中的”轉身”動作;將多個拿放動作簡化為一個動作;單個動作一次放好;使用裝配架、模板等;使用標準工具、同型號同大小的螺絲和螺栓等。

(2)多人並行工作

為了縮短停機換模時間,可以在停機換模時間,多人同時進行換模工作。

並行協同工作要註意提前進行好溝通,明確分工,以免產生多餘動作,更要避免出現操作遺漏。

(3)縮短調整時間

首先分析是要調整什麼,是調整位置還是調整尺寸。

然後分析調整的原因,是因為累積誤差還是標準不統一。

還要分析是否與安裝、調整的熟練程度有關。

通過分析,找到對策,改善調整動作和方法,爭取一次成功。

上述方法是一些基本原則,每個企業都要根據自己企業現場設備與工藝的特點,摸索出具有自己特色的快速換模流程。

案例一:快速換模案例分析[1]

1.案例描述

B公司是一家專業製造一次性使用醫療器械的企業。其主要產品一次性使用輸液針的簡要生產流程如下圖,主要由註塑、裝配、滅菌四大主要流程組成。在各流程間,都留有一定數量的庫存。

註塑工序由於較長的規格切換時間,在安排生產計劃時,一般採用一個規格每月集中生產一次來安排,即EPE[2]一個月。這樣的安排使註塑件保持了很高的庫存。這些庫存占用了企業大量的流動資金。同時,也大量占用了生產現場庫存空間。為了降低在製品庫存,縮短註塑對裝配需求的響應時間,我們對其中一副模具進行了快速換模的研究和工藝改進。

該模具為一副16型腔半熱流道模具。主要生產某類型輸液針產品的針座,根據成品規格,需要在各種規格的針座之間進行切換。每次更換時,主要更換模具的型芯,並重新設置註塑參數。

2.原換模過程的分析

首先,研究小組針對原換模過程進行了現場觀察,並對換模過程進行攝像。在更換完成後,小組成員通過對過程視頻的分步觀察,對換模過程進行描繪,得到表1所述的各階段時間分析。

換模時間分析(改進前)

| 序號 | 動作 | 開始時間 | 完成時間 | 耗時 | 屬性 |

| 1 | 班組通知模具間更換模具 | 外換模時間 | |||

| 2 | 關註塑機、熱流道溫控器,模溫機 | 0′0″ | 0′54″ | 0′54″ | 內換模時間 |

| 3 | 機台清理,等待工具(模具工準備工具) | 0′54″ | 5′47″ | 4′53″ | 內換模時間 |

| 4 | 模具工進入註塑車間內換模時間 | 內換模時間 | |||

| 5 | 等待模具降溫到20℃ | 5′47″ | 10′30″ | 4′43″ | 內換模時間 |

| 6 | 模溫降到20℃後卸水壓,關水冷機 | 內換模時間 | |||

| 7 | 拔水管、拆模具滑塊、清理分型面 | 10′30″ | 14′47″ | 4′17″ | 內換模時間 |

| 8 | 滑塊送入模具間 | 14′47″ | 15′22″ | 0′35″ | 內換模時間 |

| 9 | 模具工從註塑間進入模具間 | 15′22″ | 19′49″ | 4′27″ | 內換模時間 |

| 10 | 更換型芯 | 19′49″ | 29′56″ | 10′7″ | 內換模時間 |

| 11 | 返回註塑間 | 29′56″ | 36′25″ | 6′29″ | 內換模時間 |

| 12 | 安裝滑塊、加潤滑脂、清潔分型面、接水管 | ||||

| 13 | 開水冷機、模溫機, | 設定模溫36′25″ | 46′30″ | 10′5″ | 內換模時間 |

| 14 | 打開熱流道溫控器 | ||||

| 15 | 等待模具加溫, | 設置註塑參數46′30″ | 56′00″ | 9′30″ | 內換模時間 |

| 16 | 清潔機台 | ||||

| 17 | 開機調試, | 首件檢驗56′00″ | 59′46″ | 3′46″ | 內換模時間 |

| 18 | 正常生產完成 | ||||

| 累計 | 59′46″ |

經過分析發現,原換模過程基本上全部是內部更換時間,大量的準備工作在機器停機後才開始,並且大量的操作是串列完成,造成了較長的更換時間。

根據上述的更換流程描繪,併進行現場的觀察,改進小組提出了下列改進方案:根據計劃更換規格,正式停機前先提前通知模具間進行工具和模具部件準備;只有模具技工將工具和模具部件準備完畢,在註塑現場到位後才正式關停註塑機。為了使準備過程標準化,避免工具及物品的遺漏,特別準備了換模準備檢查表。

換模準備檢查表

| 序號 | 名稱 | 數量 |

| 1 | 工具車 | 2輛 |

| 2 | 零件盒 | 2個 |

| 3 | 接水盒 | 1個 |

| 4 | L型內六角扳手-3mm | 2個 |

| 5 | L型內六角扳手-4mm | 2個 |

| 6 | T型內六角扳手-4mm | 2個 |

| 7 | 白色食品級潤滑脂 | 1盒 |

| 8 | 乾凈擦機布 | 2塊 |

| 9 | 待換型芯 | 16根 |

| 10 | 吹氣槍準備 | 1把 |

在原流程中,由於產品註塑在10萬級凈化車間生產,而模具間在常規環境,模具技工拆下滑塊後,需要經過複雜的凈化車間進出流程,將滑塊拿到模具間更換型芯後再進入註塑車間安裝。由於更換型芯過程不會對凈化環境造成不良影響,研究小組決定直接在註塑機台旁邊準備小型活動工作車,更換直接在機台旁邊完成,避免了大量的人員移動過程。在關停註塑機後,按照常規經驗,需要等模具水溫降低到20℃才開始拆卸模具滑塊。而原操作是在註塑機停機後立即關閉模溫機,僅僅依靠自然冷卻使模具溫度降低。因此需要較長的等待降溫時間。但是小組成員經過討論認為,在40℃進行操作仍然是安全的,並且通過改設模溫機溫度可以利用模溫機內部的溫度控制系統,強制將模具溫度降低,這將縮短降溫時間。經過咨詢相關安全工程師,初步確定在註塑機關機後,將模溫設定為30℃,但實際操作時降到40℃即可開始拆卸滑塊。

根據改進後的流程,再次進行了更換,並對更換時間進行了分析(見表3)

換模時間分析(改進後)

| 序號 | 動作 | 開始時間 | 完成時間 | 耗時 | 屬性 |

| 1 | 班組通知模具間準備更換模具 | 外換模時間 | |||

| 2 | 模具間按檢查表準備更換 | 外換模時間 | |||

| 3 | 模具工到位,更換準備完成 | 外換模時間 | |||

| 4 | 註塑機轉入手動模式 | 0′0″ | 0′19″ | 0′19″ | 內換模時間 |

| 5 | 關閉熱流道溫控器,將模溫機溫度設定為30℃ | 0′19″ | 0′30″ | 0′11″ | 內換模時間 |

| 6 | 等待模溫機降溫 | 0′30″ | 4′11″ | 3′41″ | 內換模時間 |

| 7 | 清理機台殘料 | 同時進行 | |||

| 8 | 設定料筒溫度150℃ | 同時進行 | |||

| 9 | 模溫降到35℃時關模溫機,關水冷機,卸水壓 | 同時進行 | |||

| 10 | 拔水管、拆模具滑塊,清理分型面 | 4′11″ | 8′40″ | 4′29″ | 內換模時間 |

| 11 | 更換型芯 | 8′40″ | 17′53″ | 9′13″ | 內換模時間 |

| 12 | 料筒開始升溫 | 17′53″ | 20′11″ | 同時進行 | |

| 13 | 安裝滑塊,接水管 | 17′53″ | 24′25″ | 6′32″ | 內換模時間 |

| 14 | 開水冷機、模溫機,設定模溫,等待模具加熱 | 24′25″ | 28′54″ | 4′29″ | 內換模時間 |

| 15 | 打開熱流道溫控器,設置註塑參數 | 24′57″ | 26′15″ | 同時進行 | |

| 16 | 加潤滑脂,清潔分型面 | 26′15″ | 27′25″ | 同時進行 | |

| 17 | 清潔機台 | 27′25″ | 28′45″ | 同時進行 | |

| 18 | 開機調試,首件檢驗 | 28′54″ | 32′39″ | 3′46″ | 內換模時間 |

| 19 | 正常生產 | 完成 | |||

| 累計 | 32′39″ |

在經過改進的流程中,在停機後無需等待工具、技工到位,只需要等待模具溫度降低到40℃即可開始更換,而在模具更換完成前,註塑機已經開始升溫準備,這樣在模具更換完成後,只需等待模具升到設定溫度即可開始調試。

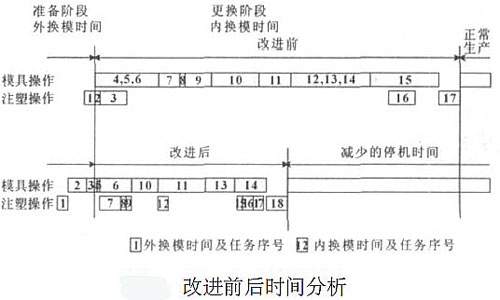

下圖為改進前後的時間分析。由圖可以看出,部分內換模時間如工具準備時間由原來的內換模時間變成了外換模時間,縮短了停機等待的時間。另外,通過改進,大大縮短了降溫、升溫的時間,並將這些時間並行利用,減少了串列的任務數量和時間。為了持續跟蹤改進效果,還可以建立更換時間跟蹤記錄,對每次的更換時間進行跟蹤。跟蹤的時間記錄可以作為長期改進分析的依據。

本實踐是低成本的流程改進。在企業生產規模進一步擴大,對該模具的產能提出更高的要求,精益生3.工藝參數之切削用量。

滾刀刃口磨損有以下幾個特點[3]:

- 取決於後角和切削速度,主要是後刀面的磨料磨損(可取0.15mm作為磨損標準);

- 鍍層磨穿後,會出現刀瘤和粘刀現象,這是無預兆的顆粒性磨損(K型硬質合金滾刀表現比較明顯);

- 在切削摩擦區,錶面間常會夾進切屑微粒(採用P型硬質合金滾刀時,出現的機會較多);

- 刃口過於鋒利或者使用不當時,鍍層可能出現剝落。

(1)切屑厚度

切屑厚度t是考慮切削用量時最重要的因素,經驗表明:t應保證不小於0.1mm,又以0.2mm為限,保持在稍大於0.15mm左右為最好。因此,切屑最大厚度的選擇餘地不大。這是因為切屑必須有足夠的體積來吸收熱量,如果切屑變色或者甚至發白光,這就表明切屑並沒有將80%的切削熱帶走。

(2)進給速度

進給速度受到走刀波紋高度的限制。這種波紋如果在後續的剃齒工序中能夠消除,就允許滾齒時的走刀進給速度儘量大些。乾態滾齒時,為了保證切屑厚度不小於0.11~0.12mm,當工件材料較硬時,有時不得不降低走刀速度,以減輕切削負荷。

(3)工件溫度

由於在滾齒過程中,工件一定會膨脹。如果機床不採取相應的修正措施, 工件輪齒就多少帶有錐度。

工件所吸收的切削熱量如果在5%以內, 這種錐形誤差可能還在公差範圍之內; 如果誤差太大, 就必須對切深進行修正補償。

不用切削液的乾式齒輪加工, 開闢了取得更好社會效益和經濟效益的加工途徑, 對金屬加工理論和技術的發展有著非常重大的意義。是否能夠順利進行乾態高速滾齒, 不是簡單地將普通滾齒機的轉速提高和關斷切削液系統, 而是需要在切削理論上的全面突破, 以及刀具、機床和工藝技術的重大改進。所以,乾態高速滾齒的應用還有很長的路要走。

現在有了新的換模輔助產品 磁力模板 能實現快速換模,青島力磁電氣 歡迎研究新應用。