快速换模

出自 MBA智库百科(https://wiki.mbalib.com/)

快速换模(Quick Die Change)

目录 |

快速换模是通过工业工程的方法,将模具的产品换模时间、生产启动时间或调整时间等尽可能减少的一种过程改进方法。

快速换模是一种以团队工作为基础的工作改进方式,可显著地缩短机器安装、设定换模所需的时间。

SMED快速换模方法的全称是“六十秒即时换模”(Single Minute Exchange of Die),是一种快速和有效的切换方法,快速换模法这一概念指出,所有的转变(和启动)都能够并且应该少于10分钟-----因此才有了单分钟这一说法。所以又称单分钟快速换模法、10分钟内换模法、快速作业转换,用来不断设备快速装换调整这一难点的一种方法-将可能的换线时间缩到最短(即时换线)。它可以将一种正在进行的生产工序快速切换到下一生产工序。快速换模法同时也常指快速切换。快速换模法能够并且常常是用于启动一个程序并快速使其运行,且处于最小浪费的状态。

换模时间是指介于一个生产作业(Production Run)的最后一件合格品和下一个生产作业的首件合格品之间的时间。

在精益生产中,可以将换模定义为:从前一品种最后一个合格产品,到下一品种第—个合格产品之间的时间间隔。从成本的角度讲,这部分时间是没有产出价值的时间,所以需要尽可能地缩短,以减少浪费。从图可以看出,换模时间主要由4部分组成:准备时间,换模操作时间,调整时间,整理时间。

图:换模示意图

换模作业,按其时间特性可以分为“内换模”和“外换模”。内换模,指那些必须将生产活动中断下来才可以完成的活动,生产只有在活动完成后才能继续,主要包括模具拆卸、顶杆调整、模具对准、模具固定、首件检验等工作;外换模,指那些不用使生产活动停止便可完成的活动,不影响正常的产出,主要包括:寻找模具、吊取模具、吊取材料、成品转移、模具归位等工作内容。外换模又分为“前外换模”和“后外换模”。

团队工作成员必须是:

- 同一工作区域的工作人员

- 工作性质相同的工作人员

- 负责该生产单位的制造工程师

1、区分内部作业转换与外部作业转换

2、内部作业转换尽可能转换成外部作业

3、排除一切调整过程

4、完全取消作业转换操作

1、尽量将内部时间转换为外部时间,缩短停机换模时间。

将内部时间转换为外部时间,做好前期准备

在还没有停机的时候就做好前期准备,比如:如工装夹具准备;零部件准备;作业指导书准备;升降工具、作业台准备等。

将取拿新模具,清洁新模具,取拿试产部件等活动在不需要停机时准备好。

然后,进行一些与模具有关的预先工作,比如:预装配、预设定、预清洁、预热等等。 通过对以上事项进行检讨和准备,为内部换模的高效率实现以下三个目标:

- 不寻找:物品、零部件、工具充分定置,不用寻找。

- 不移动:配置不需要两次以上搬动的放置台或者放置场所。

- 不多用:除了必要的工具以外,不多使用其它工具。

2、提高内部换模效率。

(1)简化模具取按动作

减少卸下和安装模具过程中的”转身”动作;将多个拿放动作简化为一个动作;单个动作一次放好;使用装配架、模板等;使用标准工具、同型号同大小的螺丝和螺栓等。

(2)多人并行工作

为了缩短停机换模时间,可以在停机换模时间,多人同时进行换模工作。

并行协同工作要注意提前进行好沟通,明确分工,以免产生多余动作,更要避免出现操作遗漏。

(3)缩短调整时间

首先分析是要调整什么,是调整位置还是调整尺寸。

然后分析调整的原因,是因为累积误差还是标准不统一。

还要分析是否与安装、调整的熟练程度有关。

通过分析,找到对策,改善调整动作和方法,争取一次成功。

上述方法是一些基本原则,每个企业都要根据自己企业现场设备与工艺的特点,摸索出具有自己特色的快速换模流程。

案例一:快速换模案例分析[1]

1.案例描述

B公司是一家专业制造一次性使用医疗器械的企业。其主要产品一次性使用输液针的简要生产流程如下图,主要由注塑、装配、灭菌四大主要流程组成。在各流程间,都留有一定数量的库存。

注塑工序由于较长的规格切换时间,在安排生产计划时,一般采用一个规格每月集中生产一次来安排,即EPE[2]一个月。这样的安排使注塑件保持了很高的库存。这些库存占用了企业大量的流动资金。同时,也大量占用了生产现场库存空间。为了降低在制品库存,缩短注塑对装配需求的响应时间,我们对其中一副模具进行了快速换模的研究和工艺改进。

该模具为一副16型腔半热流道模具。主要生产某类型输液针产品的针座,根据成品规格,需要在各种规格的针座之间进行切换。每次更换时,主要更换模具的型芯,并重新设置注塑参数。

2.原换模过程的分析

首先,研究小组针对原换模过程进行了现场观察,并对换模过程进行摄像。在更换完成后,小组成员通过对过程视频的分步观察,对换模过程进行描绘,得到表1所述的各阶段时间分析。

换模时间分析(改进前)

| 序号 | 动作 | 开始时间 | 完成时间 | 耗时 | 属性 |

| 1 | 班组通知模具间更换模具 | 外换模时间 | |||

| 2 | 关注塑机、热流道温控器,模温机 | 0′0″ | 0′54″ | 0′54″ | 内换模时间 |

| 3 | 机台清理,等待工具(模具工准备工具) | 0′54″ | 5′47″ | 4′53″ | 内换模时间 |

| 4 | 模具工进入注塑车间内换模时间 | 内换模时间 | |||

| 5 | 等待模具降温到20℃ | 5′47″ | 10′30″ | 4′43″ | 内换模时间 |

| 6 | 模温降到20℃后卸水压,关水冷机 | 内换模时间 | |||

| 7 | 拔水管、拆模具滑块、清理分型面 | 10′30″ | 14′47″ | 4′17″ | 内换模时间 |

| 8 | 滑块送入模具间 | 14′47″ | 15′22″ | 0′35″ | 内换模时间 |

| 9 | 模具工从注塑间进入模具间 | 15′22″ | 19′49″ | 4′27″ | 内换模时间 |

| 10 | 更换型芯 | 19′49″ | 29′56″ | 10′7″ | 内换模时间 |

| 11 | 返回注塑间 | 29′56″ | 36′25″ | 6′29″ | 内换模时间 |

| 12 | 安装滑块、加润滑脂、清洁分型面、接水管 | ||||

| 13 | 开水冷机、模温机, | 设定模温36′25″ | 46′30″ | 10′5″ | 内换模时间 |

| 14 | 打开热流道温控器 | ||||

| 15 | 等待模具加温, | 设置注塑参数46′30″ | 56′00″ | 9′30″ | 内换模时间 |

| 16 | 清洁机台 | ||||

| 17 | 开机调试, | 首件检验56′00″ | 59′46″ | 3′46″ | 内换模时间 |

| 18 | 正常生产完成 | ||||

| 累计 | 59′46″ |

经过分析发现,原换模过程基本上全部是内部更换时间,大量的准备工作在机器停机后才开始,并且大量的操作是串行完成,造成了较长的更换时间。

根据上述的更换流程描绘,并进行现场的观察,改进小组提出了下列改进方案:根据计划更换规格,正式停机前先提前通知模具间进行工具和模具部件准备;只有模具技工将工具和模具部件准备完毕,在注塑现场到位后才正式关停注塑机。为了使准备过程标准化,避免工具及物品的遗漏,特别准备了换模准备检查表。

换模准备检查表

| 序号 | 名称 | 数量 |

| 1 | 工具车 | 2辆 |

| 2 | 零件盒 | 2个 |

| 3 | 接水盒 | 1个 |

| 4 | L型内六角扳手-3mm | 2个 |

| 5 | L型内六角扳手-4mm | 2个 |

| 6 | T型内六角扳手-4mm | 2个 |

| 7 | 白色食品级润滑脂 | 1盒 |

| 8 | 干净擦机布 | 2块 |

| 9 | 待换型芯 | 16根 |

| 10 | 吹气枪准备 | 1把 |

在原流程中,由于产品注塑在10万级净化车间生产,而模具间在常规环境,模具技工拆下滑块后,需要经过复杂的净化车间进出流程,将滑块拿到模具间更换型芯后再进入注塑车间安装。由于更换型芯过程不会对净化环境造成不良影响,研究小组决定直接在注塑机台旁边准备小型活动工作车,更换直接在机台旁边完成,避免了大量的人员移动过程。在关停注塑机后,按照常规经验,需要等模具水温降低到20℃才开始拆卸模具滑块。而原操作是在注塑机停机后立即关闭模温机,仅仅依靠自然冷却使模具温度降低。因此需要较长的等待降温时间。但是小组成员经过讨论认为,在40℃进行操作仍然是安全的,并且通过改设模温机温度可以利用模温机内部的温度控制系统,强制将模具温度降低,这将缩短降温时间。经过咨询相关安全工程师,初步确定在注塑机关机后,将模温设定为30℃,但实际操作时降到40℃即可开始拆卸滑块。

根据改进后的流程,再次进行了更换,并对更换时间进行了分析(见表3)

换模时间分析(改进后)

| 序号 | 动作 | 开始时间 | 完成时间 | 耗时 | 属性 |

| 1 | 班组通知模具间准备更换模具 | 外换模时间 | |||

| 2 | 模具间按检查表准备更换 | 外换模时间 | |||

| 3 | 模具工到位,更换准备完成 | 外换模时间 | |||

| 4 | 注塑机转入手动模式 | 0′0″ | 0′19″ | 0′19″ | 内换模时间 |

| 5 | 关闭热流道温控器,将模温机温度设定为30℃ | 0′19″ | 0′30″ | 0′11″ | 内换模时间 |

| 6 | 等待模温机降温 | 0′30″ | 4′11″ | 3′41″ | 内换模时间 |

| 7 | 清理机台残料 | 同时进行 | |||

| 8 | 设定料筒温度150℃ | 同时进行 | |||

| 9 | 模温降到35℃时关模温机,关水冷机,卸水压 | 同时进行 | |||

| 10 | 拔水管、拆模具滑块,清理分型面 | 4′11″ | 8′40″ | 4′29″ | 内换模时间 |

| 11 | 更换型芯 | 8′40″ | 17′53″ | 9′13″ | 内换模时间 |

| 12 | 料筒开始升温 | 17′53″ | 20′11″ | 同时进行 | |

| 13 | 安装滑块,接水管 | 17′53″ | 24′25″ | 6′32″ | 内换模时间 |

| 14 | 开水冷机、模温机,设定模温,等待模具加热 | 24′25″ | 28′54″ | 4′29″ | 内换模时间 |

| 15 | 打开热流道温控器,设置注塑参数 | 24′57″ | 26′15″ | 同时进行 | |

| 16 | 加润滑脂,清洁分型面 | 26′15″ | 27′25″ | 同时进行 | |

| 17 | 清洁机台 | 27′25″ | 28′45″ | 同时进行 | |

| 18 | 开机调试,首件检验 | 28′54″ | 32′39″ | 3′46″ | 内换模时间 |

| 19 | 正常生产 | 完成 | |||

| 累计 | 32′39″ |

在经过改进的流程中,在停机后无需等待工具、技工到位,只需要等待模具温度降低到40℃即可开始更换,而在模具更换完成前,注塑机已经开始升温准备,这样在模具更换完成后,只需等待模具升到设定温度即可开始调试。

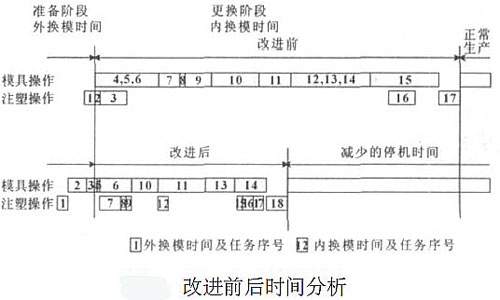

下图为改进前后的时间分析。由图可以看出,部分内换模时间如工具准备时间由原来的内换模时间变成了外换模时间,缩短了停机等待的时间。另外,通过改进,大大缩短了降温、升温的时间,并将这些时间并行利用,减少了串行的任务数量和时间。为了持续跟踪改进效果,还可以建立更换时间跟踪记录,对每次的更换时间进行跟踪。跟踪的时间记录可以作为长期改进分析的依据。

本实践是低成本的流程改进。在企业生产规模进一步扩大,对该模具的产能提出更高的要求,精益生3.工艺参数之切削用量。

滚刀刃口磨损有以下几个特点[3]:

- 取决于后角和切削速度,主要是后刀面的磨料磨损(可取0.15mm作为磨损标准);

- 镀层磨穿后,会出现刀瘤和粘刀现象,这是无预兆的颗粒性磨损(K型硬质合金滚刀表现比较明显);

- 在切削摩擦区,表面间常会夹进切屑微粒(采用P型硬质合金滚刀时,出现的机会较多);

- 刃口过于锋利或者使用不当时,镀层可能出现剥落。

(1)切屑厚度

切屑厚度t是考虑切削用量时最重要的因素,经验表明:t应保证不小于0.1mm,又以0.2mm为限,保持在稍大于0.15mm左右为最好。因此,切屑最大厚度的选择余地不大。这是因为切屑必须有足够的体积来吸收热量,如果切屑变色或者甚至发白光,这就表明切屑并没有将80%的切削热带走。

(2)进给速度

进给速度受到走刀波纹高度的限制。这种波纹如果在后续的剃齿工序中能够消除,就允许滚齿时的走刀进给速度尽量大些。干态滚齿时,为了保证切屑厚度不小于0.11~0.12mm,当工件材料较硬时,有时不得不降低走刀速度,以减轻切削负荷。

(3)工件温度

由于在滚齿过程中,工件一定会膨胀。如果机床不采取相应的修正措施, 工件轮齿就多少带有锥度。

工件所吸收的切削热量如果在5%以内, 这种锥形误差可能还在公差范围之内; 如果误差太大, 就必须对切深进行修正补偿。

不用切削液的干式齿轮加工, 开辟了取得更好社会效益和经济效益的加工途径, 对金属加工理论和技术的发展有着非常重大的意义。是否能够顺利进行干态高速滚齿, 不是简单地将普通滚齿机的转速提高和关断切削液系统, 而是需要在切削理论上的全面突破, 以及刀具、机床和工艺技术的重大改进。所以,干态高速滚齿的应用还有很长的路要走。

现在有了新的换模辅助产品 磁力模板 能实现快速换模,青岛力磁电气 欢迎研究新应用。