包裝自動生產線

出自 MBA智库百科(https://wiki.mbalib.com/)

目錄 |

什麼是包裝自動生產線[1]

包裝自動生產線又稱自動包裝線,即按包裝的工藝過程,將自動包裝機和有關輔助設備用輸送裝置連接起來,再配以必要的自動檢測、控制、調整補償裝置及自動供送料裝置,成為具有自動控制能力,同時能使被包裝物品與包裝材料、包裝輔助材料、包裝容器等按預定的包裝要求、工藝要求和工序,完成商品包裝全過程的工作系統。

包裝自動生產線的分類[1]

包裝自動生產線一般可按下列方式進行分類。

(1)按各包裝機間的連接特征分類。

剛性自動包裝線。各包裝機間用輸送裝置直接連接起來,以一定的生產節拍運行。若某一臺設備發生故障停車,將引起全線停車。

柔性自動包裝線。這種自動線在各包裝機間均增設儲料器,由儲料器對後續包裝機供料,若某台機器發生故障,並不影響其他機器的工作,因此生產率較高,但投資較大。半柔性自動包裝線。這種自動線把全線分成若幹段,對故障少者不設儲料器,使之具有“剛性”;對故障多者設置儲料器,使之具有“柔性”。既保證了高生產率,投資又不過大。

(2)按組合佈局分類。

串聯自動包裝線。各包裝機按工藝流程單台順序連結。各單機生產節拍相同。

並聯自動包裝線。為了平衡生產節拍,提高生產能力,將相同包裝機分成數組,共同完成同一包裝操作。這樣的自動線稱並聯自動包裝線。這類線中需設置一些換向或合流裝置。

混聯自動包裝線。它是在一條包裝線中間時採用串聯和並聯兩種形式。其目的是平衡各包裝機的生產節拍。該線一般較長,機器數量較多,故輸送、換向、分流、合流裝置種類多且複雜。

包裝自動生產線的組成[1]

自動包裝線的類型很多,所包裝的產品不一,但總的來講,它主要由自動包裝機、輸送裝置、輔助工藝裝置、控制系統等組成。

1.自動包裝機

自動包裝機是一種無需操作人員直接參与,各機構能自動實現協調動作,在規定的時間內完成包裝操作的機器。它是包裝自動生產線中的主要工藝設備,是自動線的主體。其動作主要包括包裝材料(或包裝容器)與被包裝物料的輸送與供料、定量、充填、包封、貼標等。如各種灌裝機、充填機、裝盒機、裝箱機、捆扎機等。

2.輸送裝置

輸送裝置是將各台自動包裝機連結起來,使之成為一條自動線的重要裝置。它不僅擔負包裝工序問的傳送作用,而且使包裝材料(或包裝容器)、被包裝物品進入自動線,以及成品離開自動線。自動線上常用的輸送裝置大體分為重力式、動力式以及其他裝置三類。

重力輸送裝置。它是利用物品的重力剋服輸送過程的摩擦力完成輸送,故不需要動力,其結構較簡單。但這類裝置只能由高處向低處輸送,且輸送時間難於精確保證。常見的重力輸送裝置有輔送槽、滾道和滑輪輸送道等。

動力輸送裝置。它是利用動力源(一般是電動機)的驅動使物品得以輸送,是包裝線中最常用的輸送裝置。它不但可實現由高處向低處的輸送,也可實現由低處向高處的輸送,且輸送速度穩定可靠。常用的動力輸送裝置有帶式輸送機、動力滾道、鏈式輸送機和鏈板式輸送機等。

其他輸送裝置。為適應不同物品材料的特性,還有一些特殊輸送裝置。如對鋼鐵材料物品,可採用磁性輸送裝置;對一些質量較小的圓形或薄形物品,則可採用摩擦帶輸送裝置等。

3.控制系統

在包裝自動線中,控制系統起著類似人類神經系統的作用,它將自動線中所有的設備連結成一個有機的整體。它主要包括工作迴圈控制裝置、訊號處理裝置及檢測裝置。隨著科學的進步,各種新技術如光電控制、數控技術、電腦控制等在自動線中大量被採用,使其控制系統更趨完善、更加可靠、效率更高。

4.輔助工藝裝置

在包裝自動線中,為滿足工藝上的要求,使自動線能協調地工作,尚需配置一些輔助工藝裝置,如轉向裝置、分流裝置、合流裝置等。

轉向裝置。它是為了改變被包裝物品的輸送方向或改變其輸送狀態。其結構形式很多,在選擇中應根據不同物品、不同形狀採用。

分流裝置。為了平衡生產節拍,提高生產率,在前臺包裝機完成加工後,需將其分流給幾台包裝機來完成後續工序,這是由分流裝置完成的。常用的分流裝置有擋臂式、直角式、活門式、轉向滾輪式、搖擺式、導軌滑板式等。

合流裝置。若要連結前道工序多台包裝機與後道工序一臺包裝機,必須設置合流裝置。常用的合流裝置有推板式、導板式、迴轉圓盤式等。

包裝自動生產線的特點[1]

電腦行業、自動化機械及智能控制等技術的發展,促進了包裝自動生產線的發展,包裝自動生產線也體現出了在包裝領域的優勢。

1.包裝自動化

自動化程度是衡量包裝機械技術水平的重要標誌,其內容包括工藝過程、工藝參數、物料流動、產品質量、安全運行等的自動控制和包裝過程的自動監測。在整個包裝過程中都採用自動化設備,如包裝材料或包裝容器的自動整理、輸入以及產品的輸出,單機及機組和生產線的自動協調工作和故障的自動處理等。

2.設備成套性

包裝自動生產線多為連續作業的多機聯動線和機組,成套性強。它通常是把具有不同功能的設備配套成組,將現代化生產中制袋、充袋、封口、稱量、碼垛、運輸、清洗、計量、貼標、列印、檢測及傳輸運送等功能結合起來組成成套作業。

3.通用性強

包裝設備的通用化、系列化,包裝線及裝備的構成模塊化,更有利於實現包裝的自動化。用戶在物料的特性、稱量精度以及裹包、封口等方面可能會有不同的要求,但很多動作是相同或相似的,只是尺寸不一樣而已。如糧食類穀物自動包裝生產線與化肥等顆粒自動包裝生產線就有相似之處。因此,包裝生產線通用化,可提高包裝生產線的利用價值,包裝工業發達的國家,包裝機械的通用化程度已達到70%~90%。

4.科技含量高

微電技術、感測技術和電腦技術的應用,提高了包裝自動生產線的工作質量、精度、速度和可靠性,促進了包裝生產線向智能化、高度自動化發展,如電腦控制技術的應用實現了物品定量包裝的精確計量、高速填充、包裝過程的自動控制,可編程式控制制器應用於灌裝機,機電儀綜合技術運用在包裝生產線的碼垛系統等管理控制一體化。

典型的包裝自動生產線[1]

1.紙箱自動包裝線

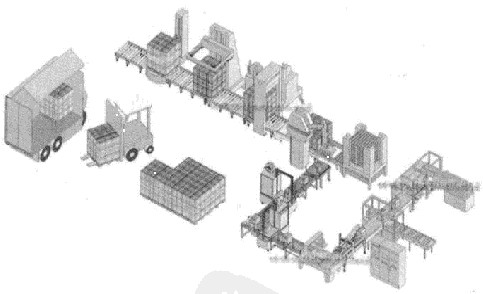

紙箱自動包裝線(圖1-1)是新一代的自動包裝線,具有生產速度高、包裝質量好、兼容性好、性能穩定等優點,是一種機電、儀器、機器人一體化的高科技產品,可將包裝過程中的空紙箱配送、紙箱成形、物品列整輸送、機械手裝箱、自動折蓋上下封箱、工字角邊封箱、批號列印、紙箱捆扎、直角轉向、輸送、機器人碼垛、空托盤配送、實托盤輸送、實托盤頂捆、實托盤水平捆扎、托盤纏繞、實托盤輸出等作業全部實現自動化。另外也可按客戶需求進行各種配置。

圖1-1 紙箱自動包裝線

該自動包裝線適合於各種規格物品的紙箱包裝。

2.紙膜工業品包裝生產線

紙漿模塑製品的應用範圍很廣,從原料來源分為兩大類:一類是一年生成的草本植物原漿,用於加工一次性餐飲具等食品包裝;另一類為回收廢紙漿料,用於加工工業磊包裝,如機電產品內包裝及緩衝物、醫療用品、農業育苗移植用具、蛋托、果托、工藝品包裝、玻璃器皿包裝等。上述紙漿模塑製品使用後仍可作廢紙回收利用。我國《固體廢物污染環境防治法》對環保產品提出了嚴格要求,要求資源使用減量化,資源可重覆使用,我國廢紙迴圈使用的次數已達21次。紙漿模塑製品完全能達到這個要求,是典型的環保產品。

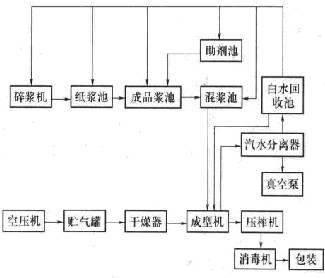

紙模工業品包裝生產線的工藝流程:制漿—成型—烘乾—整形—包裝,如圖2-1所示。生產線主要設備包括碎漿機、攪拌器、磨漿機、漿泵、成型機、烘乾機、整形機及配套磨具等。

圖2-1 紙模工業包裝生產線工藝流程圖

包裝是使產品進入商品流通的必要條件,而實現包裝的主要手段是使用包裝機械設備。隨著科技的發展,包裝設備在包裝領域發揮越來越大的作用,包裝設備向著單機多功能化和自動智能化方向發展。同時,包裝自動生產線的應用可以大大提高勞動生產率,提高包裝產品質量,改善勞動條件,降低包裝成本等。包裝自動生產線已成為包裝工業發展的重要方向。

包裝自動生產線的生產率[2]

1.撓性生產線的生產率

|

Q= | 1 | |

Tk+Tf+

|

式中,Q為生產率;Tk為基本包裝工藝時間;Tf為輔助時間; 為迴圈外損失時間之和。

為迴圈外損失時間之和。

2.剛性生產線的生產率

剛性生產線中各台設備按同一節拍工作,忽略設備間的不協調因素,可認為剛性生產線的理論生產能力取決於最後一臺設備的工作迴圈周期和持續工作時間。

|

Q= | 1 | |

| Tk+Tf+q·Tn |

式中,q為生產線中包裝機械的台數。

3.連續式包裝機組成的自動生產線的生產率

|

Q= | 1 | |

| 1/(i·n)+q·Tn |

式中,i為轉盤式包裝機的頭數;n為轉盤的轉速。

影響包裝自動生產線生產率的因素[2]

①對於剛性順序組合包裝自動生產線的實際生產率,隨著包裝機台數的增加,生產率相應提高,但不是簡單的正比關係。當台數增加到一定數量後,再增加包裝機台數,生產率反而下降。主要因為迴圈外時間損失成為影響生產率的主要因素。

②對於撓性包裝自動生產線,隨著包裝機台數的增加,生產率初始提高得很快,隨後變得緩慢,直至穩定。在迴圈外時間損失相同的條件下,撓性包裝自動生產線的生產率總高於剛性生產線。

③對於半撓性生產線其分段數對生產率也有影響。包裝生產線分段時應有利於減小迴圈外時間損失,提高生產率。

提高包裝自動生產線生產率的途徑[2]

為提高生產線的生產率,必須認真分析影響生產率的主要因素,從而採取相應的措施,以提高生產線的生產率。

①減小Tk、Tf、 可以提高生產率。為此,設計時應儘量使空程輔助時間砰與基本工藝時間瓦重合,各種空程時間互相重合或部分重合。

可以提高生產率。為此,設計時應儘量使空程輔助時間砰與基本工藝時間瓦重合,各種空程時間互相重合或部分重合。

②增加包裝機的台數可提高包裝機的工藝速度,縮小基本工藝時間死,從而提高生產率。但隨著台數的增加,出現故障的幾率增大,時間損失增大,生產率反會降低。因此,應綜合考慮。

③採用先進設備,提高設備本身的可靠性,減少調整、維修時間。

④採用連續性包裝機,儘可能減少或消除輔助操作時間。

⑤將工藝時間較長的包裝工序用若幹台包裝機並聯完成,或者分散在若幹個工位上聯合完成。

⑥定期對設備進行檢修和保養,可減少設備的事故次數。

⑦設置必要的自動檢測系統。實行自動診斷、自動排除、自動報警和自動保護等,減少因事故造成的停機損失。

⑧提高生產和組織者的操作、管理水平,儘量消除人為因素造成的影響和損失。

包裝自動生產線的技術經濟指標[3]

在包裝生產過程中,運行指標集中反映了包裝生產線在運行過程中的技術狀態、運行效率和經濟效果,是包裝生產線技術管理和經濟核算的重要依據,同時也是包裝生產過程式控制制管理和運行評價的重要依據。

包裝生產線的運行狀況,主要通過運行過程的技術經濟指標的考核來反映。包裝生產線運行的技術經濟指標主要包括:生產能力、生產效率、物料損耗、產品質量、包裝材料損耗、動力能源消耗、勞動生產率等。這些技術經濟指標與包裝生產線中機器設備的質量、性能密切關聯,也和產品的包裝材料、容器質量、工藝參數的選擇及操作管理水平有關。

(一)生產能力

生產能力是指包裝線或機器設備在單位時問內完成包裝的產品數量。生產能力通常分為以下幾種。

(1)設計能力。它是設計計算出的理論能力,應在公稱能力和極限能力之間。它通常是包裝生產線能力配置的依據。

(2)公稱能力(額定能力)。即銘牌能力,是包裝生產線通常可達到的能力。

(3)極限能力。比公稱能力大約10%~20%。

(4)有效能力。它是包裝生產線在總工作時間內,平均每小時完成的包裝數量。

|

有效能力 | 成品數量 | |

| 包裝線總工作時間 |

(二)生產效率

生產效率是包裝生產線運行狀態的綜合評價指標,它集中反映了包裝生產線設備性能、可靠程度及包裝過程的操作管理等方面因素的影響。此值反映了生產線中其他機組對核心自動包裝機及整條包裝生產能力的干擾程度,是衡量各機組故障的標準。

(三)物料損耗

物料損耗是評價包裝生產線質量和運行效果的重要技術經濟指標之一,也是包裝生產線的運行過程、操作管理及經濟核算的主要指標之一。在包裝過程中由於包裝材料、包裝容器及包裝工藝、設備機械因素等方面的原因,物料在包裝過程中可能造成一定的損失,由於物料損失造成產品和生產的直接浪費,直接影響產品的生產及企業的經濟效益。因此,在包裝過程中應盡最大可能降低物料的損失。

(四)包裝材料、包裝容器損失

包裝材料、容器損失的原因主要有包裝材料、容器的質量和規格不符合要求,包裝作業的操作、管理、設備機械因素等亦是主要原因之一。

(五)正品率

質量是產品的生命,包裝質量指標是評價包裝工藝、包裝設備及操作管理的重要依據。產品的包裝質量主要包括兩個方面:一是包裝的外觀質量。產品包裝的主要目的是裝飾、保護產品,一般要求包裝外觀規則、錶面齊整、封閉性好。影響包裝外觀質量的因素除材料(容器)本身的質量及規格外,主要是包裝設備性能和機械因素影響。二是包裝的內部質量。有些產品在包裝過程中由於工藝要求,需對物品進行必要的處理和整理。再者,包裝過程本身亦可能對物品質量產生一定影響,另外,由於包裝材料(容器)的質量和衛生條件等因素都可能對被包裝物品的質量產生影響。產品的質量情況可用正品率(合格品率)表示。

(六)動力、能源消耗

動力、能源主要指在包裝生產過程中包裝線的水、電、汽的耗用量。它綜合反映出包裝生產線設備的能源效率,從某種程度上來說,也是設備先進性的評價依據之一。一般常採用單位成品的動力、能源的消耗或用單位能源的產量(或產值)計算表示,後者稱為能源利用率。

(七)勞動生產率

勞動生產率是指人們在包裝生產中的勞動效率,是勞動者消耗一定的勞動時間完成一定數量合格產品的能力。它可以用人在單位時間內所完成的合格包裝產品數量表示,亦可用完成單位產品包裝所耗用的勞動時間表示。因此,勞動生產率的提高,就意味著在單位時間完成包裝的產品數量增加或完成單位產品所消耗的勞動時間減少。勞動生產率一般用某範圍人員在單位時間內所完成包裝的合格產品數量表示。因此,計算勞動生產率涉及到三方面的問題:

勞動時間:可按需要分別以年度、季度、月、天等單位表示。

產品數量:可採用實物單位計量,或採用價值單位表示。

人員範圍:通常按生產工人或全體人員兩種方式計算,勞動生產率可分為生產工人勞動生產率和全員勞動生產率兩種。

勞動生產率的影響因素是多方面的,主要歸結為工人操作水平、設備能力及自動化程度、運行操作管理水平等。