人機操作分析

出自 MBA智库百科(https://wiki.mbalib.com/)

人機操作分析(Man-machine Analysis)

目錄 |

人機操作分析是應用於機械作業的一種最常用的分析技術,通過對某一項作業的現場觀察,記錄操作者和機器設備在同一時間內的工作情況,並加以分析,尋求合理的操作方法,是人和機器的配合更加協調,以充分發揮人和機器的效率的技術。

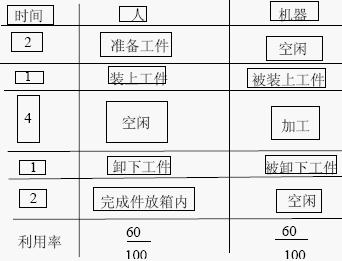

人機操作分析通過人機操作圖進行。人機操作圖描述了在機器的工作過程中,在一個操作周期(加工完一個零件的整個過程稱為一個操作周期或周程)內機器操作與工人操作的相互關係,可將生產過程中工人操作的手動時間和機器的機動時間清楚地顯示出來。人機操作分析的目的是充分利用機器與操作工人的閑餘時間,提高生產力,降低成本以及提高工人的收入。

(1)一般用於分析1人操作1台機器或1人操作多台機器的情況。

(2)人機作業分析藉助於人機作業圖進行分析。

(1)發現影響人-機作業效率的原因。人-機作業時,若人與機器的相互關係不協調,人-機分析圖能一目瞭然,發現產生無效時間的原因。

(2)判斷操作者能夠同時操作機器的台數,即確定1名操作者可能操作幾台機器,充分發揮閑餘能力的作用。

(3)判定操作者和機器兩方面哪一方對提高工效更為有利。

(4)進行安全性研究,因過分提高機器的運轉速度和設備的利用率而使操作者的安全受到危害時,應如何保證操作者的安全問題。

(5)設備改造、實現自動化及改善作業區的佈置。從提高人-機作業效率的觀點出發,有效進行設備改造,提高設備的運轉速度,重點是實現自動化及合理改善作業區的佈置。

(1)觀察和記錄操作者與機器設備在一個作業周期(周程)內各自的操作步驟和操作內容。

(2)用作業測定法確定這些操作活動的時間,按照操作者和機器設備操作活動的時間配合關係,在作業分析圖表中清晰地表示出來;

(3)運用工作簡化和合併交叉的原則,研究改進操作的各種可能性,提出切實可行的改進方案。

(4)繪出新的操作分析圖表。新的操作方法經過現場驗證以後,即應用於生產,並對改進的效果進行評價。

改進:

案例一:基於人機操作分析的某汽車零配件生產流程分析[1]

一、引言

某汽車零配件製造有限公司是一家主要生產汽車零配件的專業零配件製造廠。該公司由建廠初期的座椅、門飾板、衝壓件等產品零部件的生產製作,已發展成為集註塑、真空吸塑、一體成型等全內飾的生產結構。率先引進在國內乃至國際上都具有領先技術的一體發泡工藝,可生產不同系統的座椅、頭枕與扶手。

汽車背板生產是該公司的主打產品之一,其座椅背板生產線由17道工序組成:背管架(鋼管)的切管、彎管、檢驗(外形)、吞枕頭、檢驗、打扁及沖孔、檢驗(孔位)、鉚接;下橫梁(鐵板)的剪料、沖孔、吞型;背板(鐵板)的剪料、沖孔、吞型;CNC點焊(1)、CNC點焊(2)、CO2手工焊。其中,後四道工序屬於總成股流程。由於該流程兩個點焊操作者閑餘時間多,沒有實現人機分離,使得CNC點焊周期長,導致整個總成股流程的生產效率低,已嚴重影響背板生產線的其他工序的正常生產,是制約該生產線的瓶頸,急需改造。

對該汽車背板生產線的CNC點焊工序從人機操作方面進行分析,通過對其工作區域進行重新設計,增加自動化的傳送裝置,降低操作者的勞動強度和空閑率,從而提高CNC點焊工序的生產效率。

二、人機操作分析法概述

操作分析是通過對以人為主的工序的詳細研究,使操作者、操作對象、操作工具三者科學地組合、合理地佈置和安排,達到工序結構合理,減輕勞動強度,減少作業的工時消耗,以提高產品的質量和產量為目的而作的分析[2]。

人機操作分析是在機器的工作過程中,調查、瞭解在操作周期內機器操作與工人操作的相互關係,以便於充分利用機器與工人的能量及平衡操作[3][4]。其目的在於瞭解工人或機器的閑餘能量,設法利用以提高工效。根據工作性質的不同,閑餘能量可以分為以下兩種[5]:(1)機器的閑餘能量。在機器加工的過程中,裝、卸工件的工作是為了保證機器加工得以實現的輔助操作,對工件本身的變化不直接起作用。因此應儘量減少這部分工作所占的時間。此外就是因機器工作能力的不平衡而發生的空閑,可從平整生產線來解決。

(2)工人的閑餘能量。主要考慮在機器自動加工時而產生的人工空閑,應註意把兩個不同作業交叉進行。

三、CNC點焊的問題分析

1.點焊現行生產工藝

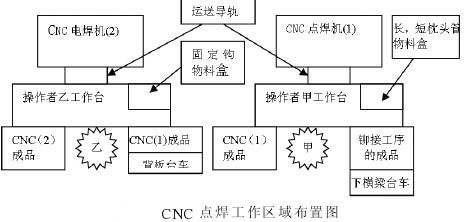

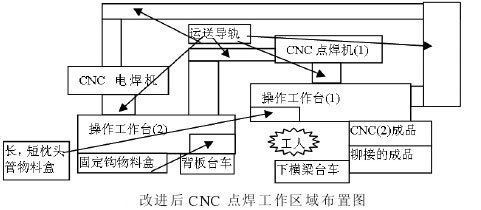

總成股是背板生產線的最後部分,背板基本形成,零件較大,不易搬運。以CNC點焊(1),CNC點焊(2)的操作員為研究對象,畫出CNC點焊工作區域佈置圖如下圖所示,操作者的操作流程為:操作者甲將鉚接好的背管架、下橫梁、長枕頭管和短枕頭管依次放置在模具的固定位置上,然後模具經運送軌道進入CNC點焊機(1)中點焊,焊接完畢後甲將背管架卸下放在臺車上,送給乙;操作者乙將CNC點焊機(1)焊接的背管架,背板和固定鉤依次放置在模具的固定位置上,然後模具經運送軌道進入CNC點焊機(2)中點焊,焊接好後乙將背板卸下放在成品臺車上,送給下工序。

2.分析存在問題

CNC點焊過程是由人和機器協同完成的,因此,這個過程是一個人機操作的過程。對上述問題的分析就是人機操作分析的過程。對CNC點焊工序現行的操作進行分析和研究,可以發現以下問題:

(1)工序間搬運浪費和拆卸模具時間的浪費。

在CNC點焊(1)中加工好的背管架要先進行模具拆卸,再人工搬到CNC點焊(2)工作台,出現了工序間搬運浪費和拆卸模具時間的浪費,操作者的勞動強度高,沒有實現工序的人機分離。

(2)操作者空餘時間多。

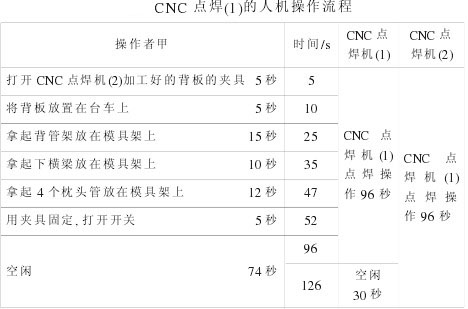

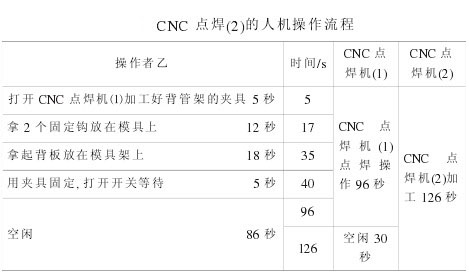

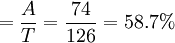

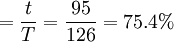

為了分析方便,將甲、乙操作者在一個生產周期的每一次操作及等待時間分別填入下麵兩表中。點焊流程生產周期(節拍)一般用流程中最大工序的時間來表示;空閑時間是指工作時間內沒有執行有效工作任務的那段時間,可以指設備或人的時間。當流程中各個工序的節拍不一致時,瓶頸工序以外的工序就產生空閑時間。從表1和表2可看出:CNC點焊機(2)加工工作時間最長,因而此時間126s即為CNC點焊周期。操作者甲完成打開CNC點焊機(2)加工好的背板的夾具、將背板放置在臺車上、拿起背管架放在模具架上、拿起下橫梁放在模具架上、拿起4個枕頭管放在模具架上、用夾具固定,打開開關等規定動作所需總時間為52s,其餘74s(126-52)為空閑時間;同樣操作者乙完成打開CNC點焊機⑴加工好背管架的夾具、拿兩個固定鉤放在模具上、拿起背板放在模具架上、用夾具固定,打開開關等規定動作僅需40s,空閑時間為86s(126-40),由此可計算出:

甲的空閑率

甲的空閑率

註釋:A——t_甲;

B——t_乙。

其中:A、B分別為甲、乙操作者的空閑時間;T為生產周期。由於點焊機操作的時間過長(126s),兩位操作者空閑率高,人力資源浪費嚴重,需要從人機操作角度進行改進。

四、T11生產線流程的人機操作改進

由上述的分析可以知道,操作人員的利用率較低。因此,運用工業工程的基本方法E(取消)C(合併)R(重排)s(簡化)原則來對CNC點焊操作進行分析。

(1)工序間採用自動化的傳輸工具,實現人機分離。

針對操作者搬運和拆卸模具的時間浪費,對CNC點焊機的工作區域進行重新設計,將兩台CNC點焊機用導軌連接起來,實現將CNC點焊(1)加工好的背管架自動傳到CNC點焊(2)工作台,減少了工序間搬運浪費和拆卸模具時間的浪費,降低了操作者的勞動強度,實現工序的人機分離,改善後,在CNC點焊機工作的同時,工人可對另一個模具進行裝配,減低了工序的標準時間。

(2)減少工位,降低操作者空閑率。

由於背板較大,而且只有背架管支撐,因此點焊機需要在背管架上焊接68次,才能保證背板在正常受力的情況下,不出現脫焊。要提高工人的利用率,可以減少一個工位,將甲、乙兩個人的工作由一個人來完成。

因此,通過對CNC點焊工作區域進行上述重新佈置,改進後的CNC點焊工作區域佈置圖如下圖所示。

根據改進後工作區域佈置圖,得到改進後操作者的操作流程為:操作者打開CNC點焊機(2)加工好的背板、將背板放置在臺車上、拿起背管架放在模具架上、拿起下橫梁放在模具架上、拿起4個枕頭管放在模具架上、用夾具固定,打開開關;然後轉身到操作平臺2,打開CNC點焊機(1)加工好的背管架、拿兩個固定鉤放置在模具上、拿起背板放在模具架上、用夾具固定,打開開關,完成整套動作操作者用去95s,操作者的工作時間飽滿多了,可計算出:

操作者的空閑率 (3)

(3)

將式(3)與式(1)、式(2)比較不難得出:操作者的數量有兩個減少為一個的同時,空閑率也降低了。

生產線的流程改善是一個發現問題、分析問題、改善問題的過程。

只有通過不斷改進不斷完善,才能不斷提高企業生產率。運用解決此類問題的有效方法!人機操作分析方法,對某汽車後排座椅背板生產線的CNC點焊工序進行了分析改進,經過CNC點焊工作區域重新佈置,改進了人機操作,使CNC點焊操作員由2個減少為1個,提高了工人的利用率,減低了工序的標準時間。

- ↑ 王賢琳,張華,宋佳佳.基於人機操作分析的某汽車零配件生產流程改進研究[J].科技信息(科學·教研),2007,(36)

- ↑ 郭伏,李森,戴春風.流程程式分析方法在印染生產線改進中的應用[J].工業工程,2002,5(3):62-64

- ↑ 應琴,朱伏平.合理規劃作業場所提高企業物流效率[J].機電工程技術,2005,3:81-85

- ↑ Coleman L,Casselman R M.What You Don t Know Can HurtYou:Towards an Integrated Theory of Knowledge and Corporate Risk[R].Department of Management Working Paper Series.2004,10011:1-34

- ↑ 範中志.基礎工業工程[M].機械工業出版社,2003