過程決策程式圖法

出自 MBA智库百科(https://wiki.mbalib.com/)

過程決策程式圖法(PDPC法,Process Decision Program Chart),也稱流程決策程式圖(Process Decision Program Diagrams)

目錄 |

過程決策程式圖法(PDPC)是在制定計劃階段或進行系統設計時,事先預測可能發生的障礙(不理想事態或結果),從而設計出一系列對策措施以最大的可能引向最終目標(達到理想結果)。該法可用於防止重大事故的發生,因此也稱之為重大事故預測圖法。

由於一些突發性的原因,可能會導致工作出現障礙和停頓,對此需要用過程決策程式圖法進行解決。

過程決策圖法具有很多優點,具體來說主要有以下四點:

1、能從整體上掌握系統的動態並依此判斷全局

據說象棋大師可以一個人同時和20個人下象棋,20個人可能還下不過他一個人。這就在於象棋大師胸有全局,因此能夠有條不紊,即使面對20個對手,也能有把握戰而勝之。

2、具有動態管理的特點

PDPC法具有動態管理的特征,它是在運動的,而不像系統圖是靜止的。

3、具有可追蹤性

PDPC法很靈活,它既可以從出發點追蹤到最後的結果,也可以從最後的結果追蹤中間發生的原因。

4、能預測那些通常很少發生的重大事故,併在設計階段預先考慮應付事故的措施

PDPC法可以預測那些通常很少發生的重大事故,並且在設計階段,預先就制定出應付事故的一系列措施和辦法。

換句話說,掌握了這些思考方法以後,所有的人都可以成為一個諸葛亮,做到運籌帷幄,料事於先。

PDPC法可分為兩種,一種是順向思維法;一種是逆向思維法。

順向思維法

順向思維法是定好一個理想的目標,然後按順序考慮實現目標的手段和方法。這個目標可以是任何的東西,比如大的工程、一項具體的革新、一個技術改造方案等。為了能夠穩步達到目標,需要設想很多條路線。

順向進行的PDPC法示意圖

總而言之,無論怎樣走,一定要走到目的地。但行走的方案,並不需要真正等到碰得頭破血流以後才去解決,而應該事先就已經討論過了,所有的問題應該預先都預測到了。這樣的話,在計劃的實施過程中,就不會害怕突發性的事故了。

逆向思維法

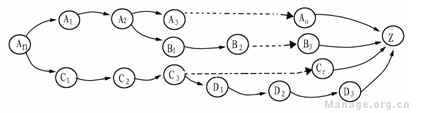

當Z為理想狀態(或非理想狀態)時,從Z出發,逆向而上,從大量的觀點中展開構思,使其和初始狀態A0連接起來,詳細研究其過程做出決策,這就是逆向思維法。如圖所示:

逆向進行的PDPC法示意圖

逆向思維應該考慮從理想狀態開始,考慮實現這個目標的前提是什麼,為了滿足這個前提又應該具備什麼條件。一步一步退回來,一直退到出發點。

通過正反兩個方面的連接,倒著走得通,順著也可以走得通,這就是PDPC法一個正確的思考辦法。

PDPC法有五大方面的用處,它們分別是:

1、制定目標管理中間的實施計劃,怎樣在實施過程中解決各種困難和問題;

2、制定科研項目的實施計劃;

3、對整個系統的重大事故進行預測;

4、制定工序控制的一些措施;

5、義務選擇處理糾紛的各種方案。

實際上PDPC法在哪裡都可以應用,遠遠不止這五個。只要做事情,就可能有失敗,如果能把可能失敗的因素提前都找出來,制定出一系列的對策措施,就能夠穩步地、輕鬆地到達目的地。

任何一件事情的調整都是很不容易的,整個生產系統就像一張巨大的網,要動一個地方跟著就要動一片。

所以說,PDPC法是一個系統思考問題的方法,而生產、生活的複雜性,也要求人們在辦事情、做計劃、幹事業的時候要深思熟慮,不能馬虎大意、隨隨便便,否則的話就會一招不慎,滿盤皆輸。這也是“成於思,毀於隨”的真正意義所在。

PDPC法是動態的手法,應用於質量管理時,可分兩個階段進行。

1.問題的計劃程式階段。

根據以往的分析、經驗以及固有的技術等,提出用語言資料表示的各種存在問題,註意 不要遺漏,還需註意解決措施的提出。

2.問題過程中修訂計劃程式階段

根據計劃程式執行過程中不斷出現的情況迅速處理使目標難以實現的事態。

PDPC方法體現了全面質量管理“全過程管理”的思想,它以系統的動向為中心,掌握系統的輸入和輸出間的相互關係,能從某一輸入出發,依次追蹤系統的運轉,找出“非理想狀態”,追求全過程的、整體的效應。鐵路運輸系統點多、線長、面廣、生產環節多、連續性、整體性強,其生產由“技術準備、基本生產、輔助生產、生產服務”等過程構成了客貨在空間位置上位移的全過程。

鐵路運輸生產構成了一個複雜的系統。就是說從制訂運輸計劃開始,到貨物承運、裝車、運輸、卸貨、交付是一個綜合體系。如果按照貨物運輸做到“門到門”,服務還要加上汽車運輸才能構成完整的運輸系統。因而,研究貨運質量至少必須考慮承運車站和到達車站貨運質量的規律。也就是說運輸質量管理的研究對象,應取動態的全過程的系統。

PDPC方法體現了全面質量管理變事後把關為事先預防、變管結果為管因素,實行質量控制的思想。運輸業的產品是非實物形態的,它和工業產品不同,它的質量問題可出現在運輸過程從開始到結束每一個環節,且都能夠造成運輸終結時的質量事故。

比如貨主托運一批箱裝玻璃,在辦理托運手續後,可能因入庫(場)保管或堆碼不當造成玻璃損壞,此時,儘管還沒有發生位置移動,可是就造成了與運輸終結時同樣效果的質量事故。加之,運輸生產環節諸多,作業場地變化大,受自然條件限制等多種因素的影響,保證運輸生產的“產品質量”相對於其它生產部門難度更大。在組織運輸生產時,事先對生產過程中可能發生的問題採取防範措施顯的尤為重要。

PDPC法在運輸質量管理中具有運用靈活、方便的特點。如車站(貨場)要解決貨物貨運質量差減少貨賠問題可運用PDPC法,首先,作出兩站問貨物運輸全過程的質量事故決策程式圖,對從起運車站(貨場)將受托運貨物開始,到裝車運輸直到到達交付給收貨人這中間可能出現的問題無遺漏的設想,並提出相應的對策減少貨物運輸事故。

對策1:收貨承運車站(貨場)嚴把入庫驗收關,對進貨包裝不合格、標示不清、標簽不牢的貨物不予受理,不入庫。重要物品要開箱檢查、過磅、清點、計量準確,防止票貨不符。同時要派人員深入貨主單位,宣傳“包裝標準與要求”。

對策2:貨場(倉庫)堆碼標準化,按照裝卸堆碼“32字”標準堆碼,票貨相符、保管妥善,交接班清楚防潮、防鼠、防盜、防火。

對策3:出倉上車、裝卸操作按標準化作業,搬運輕拿輕放。

對策4:裝車作業,工具使用恰當、件數準確、配裝規範。

對策5:交付貨運員與裝車貨運員要交接清楚,防止漏裝,作好運輸途中的防雨、防盜、防火安全措施。

對策6:到達卸貨,操作標準化,防止野蠻裝卸。

對策7:理貨交接清楚,貨主提貨時,儘量提供方便,並開展跟蹤服務活動。

作出對策後,再按全面質量管理PDCA迴圈的工作程式,把對策措施落實到各個環節、各工序,重點工序建立質量管理點,重點控制。除此之外,PDPC方法還可以用於制定運輸生產,經營目標管理的實施計劃。

很不錯的文章 謝謝