程式分析

出自 MBA智库百科(https://wiki.mbalib.com/)

程式分析(Program Analysis)

目錄 |

程式分析是對產品生產過程的工序狀態進行記錄、分析和改善的必要有效的IE手法,它是把工藝過程中的物流過程及人的工作流程以符號形式進行記錄、設計的方法,通過它可以反映工序整體的狀態,從而有效地掌握現有流程的問題點,並研究制定改善對策,以提高現有流程效率。

這裡特別強調的是程式分析的目的性,任何工作開始之前最為重要的是要抱有鮮明的目的,才能在工作中明確方向達到目標。因此我們要明確IE程式分析的目的是消除產品生產過程中的全部浪費與不合理,從而提高效率。所以加工、檢查、停滯、搬運任何工序並不因為其存在而合理,衡量的標準是創造價值的合理,否則是浪費。由此看來除加工以外的任何過程都有浪費的嫌疑。掌握全部生產過程包括工藝過程、檢驗過程、運輸過程的實際狀態發現並去除過程浪費與不合理,是程式分析的主要目的和作用。

程式分析的目的有如下幾點:

1、準確掌握工藝過程的整體狀態

2、發現工序問題點

- 發現並改進產生浪費的工序;

- 發現工時消耗較多的工序,重排簡化此工序;

- 減少停滯及閑餘工序;

- 合併一些過於細分或重覆的工作。

1、程式分析的種類

程式分析包括:工藝程式分析;流程程式分析;佈置與路線分析;閑餘能量分析;操作時兩手的移動分析。

2、程式分析的圖表

進行程式分析時,應根據研究對象的不同而採用不同圖表進行記錄,如下圖所示:

實施的基本程式,一個十分重要的步驟是記錄現行方法的全部事實。整個改進能否成功,主要取決於所記錄事實的準確性,因為這是嚴格考查、分析和開發改進方法的基礎。

為了能方便、迅速、正確地表示任何工作的程式,美國機械工程師學會(ASME)將吉爾佈雷斯設計出的40種符號加以綜合制定出5種符號,1979年由美國制定為國家標準(ANSLYl5—1979),以便以標準格式精確地記錄詳細信息。我國參考美國、日本等國標準,制定了自己的標準:

這些程式分析記錄符號在實際使用時還可根據具體情況靈活變換,設計出其它的派生符號,如:

掌握了記錄符號和記錄技術後,下一步是應用分析技術對記錄的全部事實進行分析。程式分析的技巧具體包括的內容是“一個不忘,四大原則,五個方面和六大提問技術”。分別為:

1、分析時的動作經濟原則

動作經濟原則在程式分析時有極大的作用,應根據動作經濟原則建立新方法並不斷加以 改進。應用動作經濟原則,可在同樣或更少的花費下獲得更多的產值。

2、分析時的“ECRS”四大原則

對現行的方案進行嚴格考核與分析的目的是為了建立新方法。在建立新方法時,要靈活運用下列四大原則。

1) E(Eliminate)——取消。在進行“完成了什麼”、“是否必要”及“為什麼”等問題的提問中不能有滿意答覆者都屬於不必要的,要給予取消,取消是改進的最佳方式。取消不必要的工序、操作或動作是不需要投資的一種改進,是改進的最高原則。

2) C(Combine)——合併。對於無法取消而又必要者,看是否能合併,以達到省時簡化的目的。如可合併一些工序或動作,或將由多人於不同地點從事的不同操作,改為由一人或一臺設備完成。

3) R(Rearrange)——重排。經過取消、合併後,可再根據“何人、何處、何時”三種提問進行重排,使其能有最佳的順序,除去重覆,辦事有序。

4) S(Simple)——簡化。經過取消、合併、重排後的必要工作,就可考慮能否採用最簡單的方法及設備,以節省人力、時間和費用。

程式分析時通過“ECRS”四大原則,首先考慮取消不必要的工序、動作、操作;其次將某些工序或動作合併,以減少處理的手續;再次,是將工作台、機器以及儲運處的佈置重新調整,以減少搬運的距離。有時也許要變更操作或檢驗的順序,以避免重覆。最後是用最簡單的設備、工具替代複雜的設備、工具,或用較簡便、省力、省時的動作代替繁重的動作。

3、分析時的五個方面

由於記錄是從操作、搬運、檢驗、儲存和等待等五個方面進行的,所以分析也可以從這五個方面著手。

1)操作分析。這是最重要的分析。它涉及到產品的設計。如產品設計有微小變動時,就很有可能改變整個製造過程;或通過操作分析省去某些工序,減少某些搬運;或合併某一工序;或將兩處工序合二而一等。

2)搬運分析。搬運問題需要考慮搬運的重量、距離及消耗時間。而運輸問題應考慮運輸方法和工具,這樣可以減輕搬運工人的勞動強度和消耗的時間;合理安排廠區、車間或設備的位置,可以大大縮短運輸的距離和時間。

3)檢驗分析。檢驗的目的是剔除不合格的產品,應根據產品的功能和精度要求,選擇合理適宜的檢驗方法及決定是否需要設計更好的工夾量具等。

4)儲存分析。應著重對倉庫管理、物資供應計劃和作業速度等進行檢查分析。以保證材料及零件的及時供應,避免不必要的物料的積壓。

5)等待分析。等待應減至最低限度,要分析引起等待的原因,如等待是由設備造成的,則應從改進設備入手。

實際分析時,應對以上五個方面按照提問技術逐一進行分析。然後採用“ECRS”四大原則進行處理,以尋求最佳、最經濟合理的方法。

4、分析時的六大提問

為了使分析能得到最多的意見,而不致有任何遺漏,需要採用提問技術(即六大提問技術)依次進行提問。

| 考察點 | 第一次提問 | 第二次提問 | 第三次提問 |

|---|---|---|---|

| 目的 | 做了什麼What | 是否必要 | 有無其他更合適的對象 |

| 原因 | 為何做Why | 為什麼要這樣做 | 是否不需要做 |

| 時間 | 何時做When | 為何需要此時做 | 有無其他更合適的時間 |

| 地點 | 何處做Where | 為何需要此處做 | 有無其他更合適的地點 |

| 人員 | 何人做Who | 為何需要此人做 | 有無其他更合適的人 |

| 方法 | 如何做How | 為何需要這樣做 | 有無其他更合適的方法與工具 |

這種提問技術在國外又稱6W技術,或5W1H技術。當進行程式分析時,以上問題必須有系統的一一詢問,這種有系統的提問技巧仍是程式分析成功的基礎,切不可有任何疏漏。上述的第一、第二次提問的目的在於弄清問題的現狀,第三次提問在於研究和探討改進的可能性。

上述分析技巧,特別是“5W1H”技術、“ECRS”四大原則和動作經濟原則,可在任何發現問題的場所使用。

1、程式分析的基本原則。儘可能取消不必要的工序;合併工序,減少搬運;安排最佳的順序;使各工序儘可能經濟化;找出最經濟的移動方法;儘可能地減少在製品的儲存。

2、“ECRS”四大原則在工序、操作時應考慮的因素。必要的工序或操作;工作順序的變更,設備的變更和更新;工廠、車間的佈置或設備重新組合;操作、儲存位置的改變;材料規格的重新訂購,發揮操作者的個人技術特長。

3、“ECRS”四大原則在搬運時應考慮的因素。取消不必要的操作;改變物品存放的場所或位置;改變工廠、車間佈置;採用另一種搬運方法;重新制定工藝路線和工作順序;重新進行產品設計;改變原材料或零部件的規格。

4、等待時取消或縮短時間應考慮的因素。改變工作順序、工廠、車間佈置;改造設備或採用新設備。

5、“ECRS”四大原則在檢驗時應考慮的因素。它們是否真的有必要?有何效果?有無重覆性?別人做是否更適合?能否採用數理統計原理?

根據工作研究,程式分析大致可分為以下幾個步驟。

1、選擇。選擇所需研究的工作。

2、記錄。利用程式分析的圖表對現行的方法全面記錄。

3、分析。採用“5W1H”提問技術,對所記錄的事實進行逐項提問;並根據“ECRS”四大原則,對有關程式進行處理。

4、建立。在上述基礎上,建立最實用、最經濟、最合理的新方法。

5、實施。將所建立的新方法得以實現。

6、維持。堅持規範及經常性的檢查,維持標準方法不變。

程式分析時有些需註意的地方,多加留意會更好地達到目的實現目標。

1、註意明確區分分析對象是產品還是作業者。

2、為達到改善目的,開始前首先明確分析的目的。

3、最開始就要明確範圍,不要遺漏問題。

4、在現場與作業者和管理者共事分析。

5、臨時的工序流程變更是以最基本的主流程為基準進行分析。

6、分析過程是思考改善方案。

7、研討改善方案時,以流程整體的改善為最優先考慮目標。

1、程式分析的優點

- 產品在流動的情況下被加工,什麼樣的工序都可以分析;

- 與工序管理圖對照易於分析;

- 易於發現作業者的多餘動作;

- 作業者自已對作業方法的改善比較有效;

- 彼此之間的時間關係及空閑時間清楚明瞭;

- 人與機械的運轉狀態清楚明瞭。

2、程式分析的缺點

- 作業者的動作不明瞭,因為作業者不同而結果有所差異;

- 必須緊隨作業者行動方可觀察記錄;

- 彼此之間沒有時間關係的情況下分析也沒用;

- 需要一定程度的時間精度要求。

案例一:程式分析在摩托車曲軸生產車間的分析[1]

一、曲軸生產車間現狀及程式分析簡述

1.曲軸生產車間現狀某大型摩托車集團發動機廠自製摩托車曲軸,在滿足自身發動機裝配的情況下,根據市場需要生產一定數量的外銷曲軸,其生產屬典型的大批量生產方式。

摩托車曲軸主要由左曲軸、右曲軸等部件構成(見下圖,以CG125型摩托車曲軸為例)。左、右曲軸毛坯經初加工、精加工後壓裝而成曲軸總成。

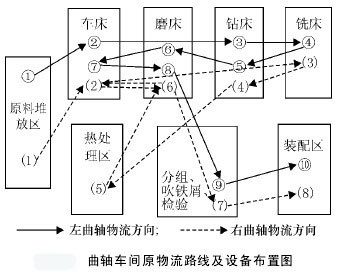

該發動機廠的曲軸生產車間其設備承襲傳統按機群式進行排列,占地面積較大。

目前,由於曲軸的產量較大,曲軸生產車間存在的主要問題有:

- 生產現場顯得擁擠、混亂,管理難度大;

- 產品質量問題不能及時發現和反饋,隱患多;

- 零部件和再製品庫存量大,狀態不明;

- 作業人員單機種操作,效率低,技能提高缺乏動力;

- 未控制生產節拍,設備難以發揮整體效率,設備故障導致停產時間多;

- 設備佈局不合理,搬運路線長,無效搬運多,勞動強度大。

產生以上問題的原因很多,改善是一項系統工程,需要從多方面入手。本文主要採用工業工程優化方法之一的程式分析方法對曲軸的工藝程式、製造流程程式進行分析,通過工藝流程分析去除多餘工序;通過製造流程分析發現製造過程中的非增值環節和浪費環節,並結合設備佈置和經路分析,改善曲軸生產車間的生產現狀,提高曲軸的生產效率[2][3]。

2.程式分析方法簡述。

程式分析是通過調查分析現行工作流程,改進流程中不經濟、不均衡、不合理的現象,以提高工作效率的一種研究方法[4][5]。

程式分析主要包括以下內容

(1)工藝程式分析。

以生產系統為對象,對生產全過程進行分析,常使用梗概程式圖來進行分析。

(2)生產流程程式分析。對產品或材料的流程或人員活動的全過程進行系統分析,常使用流程程式圖來進行分析。

(3)佈置與經路分析。以作業現場為對象,對現場佈置及產品和作業者的移動路線來進行分析,常使用物流線路圖及設備佈置簡圖來進行分析。

二、曲軸工藝程式分析

1.曲軸工藝流程

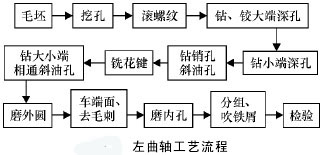

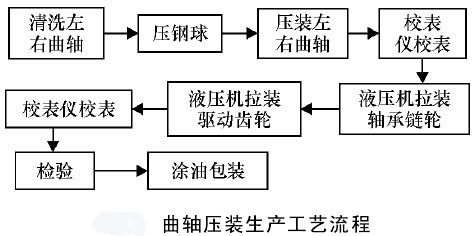

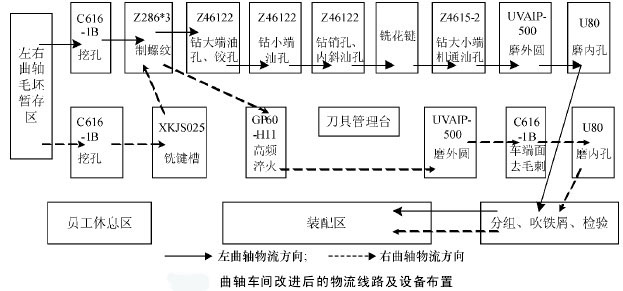

如前文所述,曲軸總成由左、右曲軸毛坯經過粗加工、精加工後壓裝而成,左、右曲軸以及壓裝生產工藝流程分別如圖所示。

2.曲軸工藝程式分析

用梗概程式圖來分析曲軸工藝程式,以反映曲軸生產流程中各構成部分之間的相互關係。梗概程式圖為作業研究活動提供工作程式的全面概況及各工序之間的相互關係情況,便於發現全過程總體上存在的問題及關鍵環節。

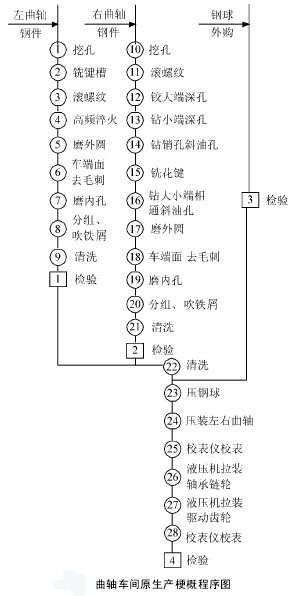

曲軸車間原生產梗概程式圖如下圖所示。右曲軸有9道工序,左曲軸有12道工序,壓裝有7道工序。

應用“5W1H”、ECRS等工具進行分析,發現左、右曲軸加工完畢後,均要進行清洗、檢驗後再進入半成品庫等待進行組裝,組裝時又要進行一次清洗。

左、右曲軸在半成品入庫之前的清洗是不必要的,因為即使清洗了,半成品待庫過程中還是有可能被臟污或生鏽,而且組裝前還要進行一次清洗,因此左、右曲軸半成品入庫之前的清洗為多餘的工序,應予以刪除。

改進後的曲軸生產梗概程式圖如上圖所示,減少了2道工序。

三、曲軸製造流程程式分析

流程程式分析是以產品或零件的加工製造全過程為研究對象,運用程式分析的方法和工具,把整個製造流程劃分為加工、檢查、搬運、等待和儲存等5種狀態加以記錄和分析的一種方法。

流程程式分析與工藝程式分析相似,都屬於對工作現場的巨集觀分析,它藉助於各式流程程式圖進行記錄和分析,常常是對某一主要零部件的加工製造全過程進行研究,以發現搬運、等待、儲藏等“隱藏”的成本浪費。

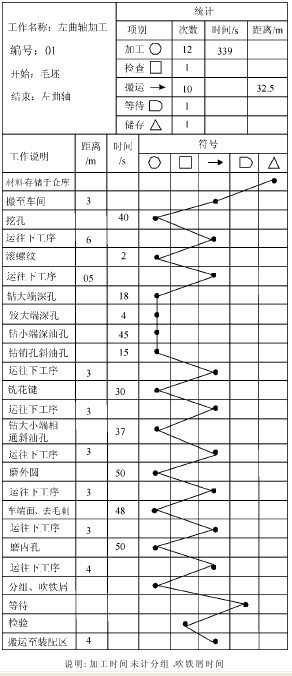

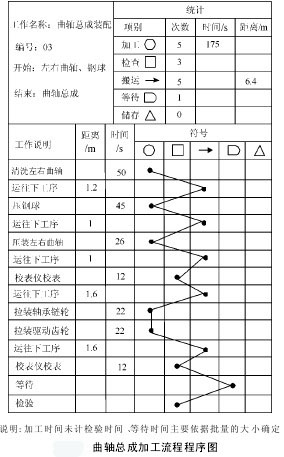

左、右曲軸及曲軸總成的流程程式如圖所示。

左曲軸加工流程程式圖

由流程程式圖可知,整個曲軸的加工過程中較為突出的問題是工件搬運次數多、搬運路線長,對大批量生產來說,大量的工件搬運會產生大量的搬運成本,降低生產率。

針對這一突出的問題,優化工件在加工過程中的流動路線是非常必要的,即須對經路和設備進行重新佈置。

由上圖可知,在左曲軸加工過程中,工件搬運距離約為32·5m,搬運距離太長,從圖10曲軸車間的原生產線路圖也可看出(圖中實線箭頭),加工過程中過長的搬運路線不利於生產效率的提高和車間內部物流成本的節約,並給車間管理造成困難。隨著曲軸生產批量的加大,以上問題將更加明顯。

同理可知,上圖中右曲軸在加工過程中的搬運路線也太長,約為56m。

由上圖可知,曲軸總成裝配過程中,工件搬運距離約為6.4m,較為經濟,從下圖曲軸原生產線路圖也可知,裝配在一個區域內進行。

基於此,左、右曲軸加工設備的重新佈置,縮短工件加工過程中的運輸距離是提高曲軸生產效率、降低生產成本的一條有效途徑四、佈置和經路分析。

佈置和經路分析是指以作業現場為分析對象,對產品、零件的現場佈置或作業者的移動路線進行的分析。佈置和經路分析的主要目的是通過優化設施佈置,改變不合理的物流路徑和方向,減少移動距離,達到降低運輸成本的目的。

佈置和經路分析的主要工具仍然是“5W1H”以及“ECRS”4大原則。通常考慮平面或空間的移動距離是否可以縮小、運輸方法是否適當等,常與流程程式圖配合使用,以達到縮短搬運距離和改變不合理流向的目的。

通過流程程式圖可以瞭解產品的搬運距離或人的移動距離,但產品或人在現場流動的方位並不清楚,因此需要藉助物流線路圖來表明實際流動路線或移動路線。曲軸原物流路線及加工設備佈置簡圖如上圖所示。

顯然,原設備佈置是按機群佈置,即同類型設備成組佈置,對生產工序較複雜、大批量生產的曲軸來說,按機群佈置的生產物流路線長、亂,車間內部物流成本較高,且由於工件搬運占時較多,嚴重影響了生產率的提高,隨著生產批量的加大,這個問題將更加突出。

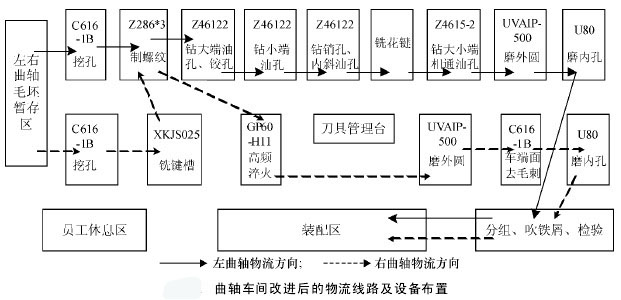

同理運用“5W1H”、ECRS等工具進行分析,將原設備的機群式佈置方式改為按照加工順序的方式佈置,可以大大減少工件在加工途中的搬運距離。

改進後的曲軸物流路線及設備佈置簡圖如下圖所示。

經初步測量,設備佈置改善後,左右曲軸加工過程中的運輸距離將分別減少到18m、26m,見下表所示。改善後左曲軸搬運距離縮短44.8%;右曲軸搬運距離縮短54%。

加工設備佈置改善前後左右曲軸搬運情況對比

| 狀態 | 左曲軸搬運 | 右曲軸搬運 | |||

| 次數 | 距離/m | 次數 | 距離/m | ||

| 改善前 | 10 | 32. | 5 | 9 | 56 |

| 改善後 | 10 | 18 | 9 | 26 | |

通過的研究和應用,左右曲軸可以分別減少1道清洗工序;左右曲軸加工設備的重新佈置,使得左曲軸加工路線縮短約44.8%,右曲軸加工路線縮短54%。

綜上,程式分析方法在車間總體工序分析、製造流程分析、物流線路分析等方面具有很好的實用性,可以從較為巨集觀的方面為節約車間工序、縮短物流路線提供分析工具。但在實際生產中,還應結合作業分析與動作研究、生產線平衡等工業工程方法,使車間進行更全面的經濟化生產,降低生產成本。

good