機械損失

出自 MBA智库百科(https://wiki.mbalib.com/)

機械損失(Mechanical Loss)

目錄 |

什麼是機械損失[1]

機械損失是指當葉輪旋轉時,軸與軸封、軸與軸承及葉輪圓盤摩擦所損失的功率。

機械損失的組成[2]

(一)摩擦損失

(1)活塞、活塞環和汽缸壁的摩擦損失。這部分損失占摩擦損失的主要部分,原因是滑動面積大、相對速度高、潤滑不夠充分。摩擦損失與活塞長度、活塞間隙以及活塞環數目和環的張力等結構因素有關。此外,在構造相同的情況下,還隨汽缸壓力、活塞速度以及潤滑油粘度的升高而增大。

(2)軸承與氣門機構的摩擦損失。包括所有主軸承、連桿軸承和凸輪軸軸承等的摩擦損失。這些軸承由於潤滑充分,摩擦損失不大,但隨著軸承直徑的增大和轉速的提高,軸頸圓周速度的增大,運動件慣性力增大,這部分損失將增大。

(二)驅動附件損失

這裡所指的附件,是指為保證發動機工作不可少的部件或總成,如水泵(風冷發動機中的風扇)、機油泵、噴油泵、分電器、調速器等;而一些不是每種發動機運轉所必要的總成,如發電機、汽車制動用的空氣壓縮機、轉向助力泵等,除非加以說明,一般不包括在內。有時規定空氣濾清器、散熱器、水冷發動機的冷卻風扇也不包括在機械損失之內,要根據具體情況或相關規定而定。

在某些二行程發動機中,還要加上驅動掃氣泵的損失;在機械增壓發動機中,還要加上增壓器的損失。

附件消耗的功率隨發動機轉速和潤滑油粘度的增加而增大。附件功率損失占機械損失比例較小。

(三)泵氣損失和風阻損失

泵氣損失即進、排氣過程所消耗的功。另外,還包括活塞、連桿、曲軸等零件在曲軸箱內高速運動時,為剋服油霧、空氣阻力及曲軸箱通風等而消耗的一部分功,其數值較小,也不能單獨測定。

(四)機械損失各部分所占的份額

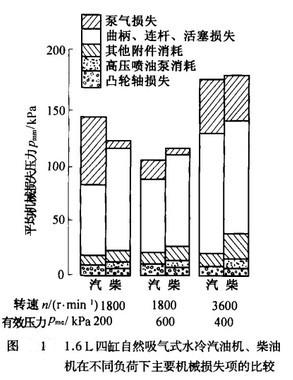

圖1為1.6 L四缸自然吸氣式汽油機、柴油機在幾種不同負荷與轉速下,測得的各主要機械損失項數值的對比。可以看出:

①各種情況下,機件摩擦(活塞、曲柄連桿機構與凸輪軸系統)損失都占有最大份額(50%~80%不等),柴油機的損失比例大於汽油機。

②附件消耗一般不超過10%。柴油機因有高壓噴油泵,損失比例大於汽油機。

③泵氣損失比例變化很大,在5%~40%之間變動。高速及汽油機低負荷時明顯加大;負荷對柴油機的影響較小。總體上汽油機低速、低負荷下的泵氣損失要比柴油機高得多。

機械損失的影響因素[3]

1.摩擦損失

機械損失中,摩擦損失所占的比例最大。摩擦損失與零件錶面的潤滑情況、相對運動速度等因素有關,如:氣缸壁與活塞環的摩擦、活塞的結構、裙部的幾何形狀、氣缸直徑與行程等。為了減少活塞處的摩擦損失,可採用減少活塞環的數目,減薄活塞厚度以減小慣性力,減少活塞裙部的接觸面積的方法。減小零件的重量、往複慣性力,均可降低軸承處的負荷,可使軸承的寬度和軸頸減小來減少磨損。配氣機構中氣門處的摩擦則與潤滑情況和轉速有很大關係,由於採用飛濺潤滑,故在發動機轉速低的時候,配氣機構的潤滑較差。減少配氣機構運動件的質量、採用滾輪軸承等均可減小摩擦磨損。

2.發動機轉速

發動機轉速升高後(活塞平均速度增加),機械損失的各個部分均有顯著增加。由於轉速升高,各個摩擦錶面相對速度增加,摩擦損失增加;運動零件的往複慣性力增加,機械損失增加;驅動附件損失和泵氣損失均隨轉速的增加而增大。由圖2可見,轉速增加,機械損失功率增加,機械效率下降。柴油機的摩擦損失大於汽油機,這是由於柴油機壓縮比高,氣缸壓力高,運動零件的質量大而引起的,由於轉速對機械損失有如此重要的影響,已成為以提高轉速的手段強化發動機的障礙之一。

3.負荷

發動機的負荷通常是指發動機的阻力矩。為了使發動機穩定運轉,當阻力矩變化時,需要調節發動機扭矩,故可用發動機輸出的扭矩表示負荷,有時也用功率或其百分數來表示。負荷增大,對柴油機意味著每迴圈供油量增大,對汽油機則意味著節氣門開度增加,每迴圈的充氣量增大。

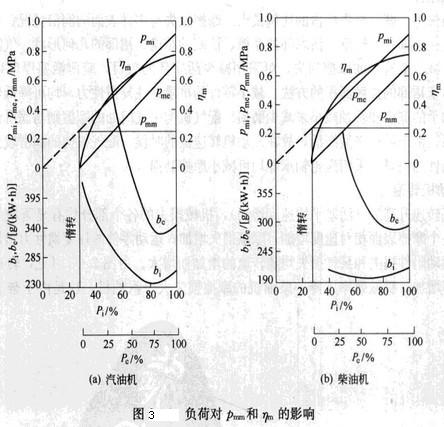

當發動機轉速一定時,隨著負荷的減小,平均指示壓力pmi下降,而平均機械損失壓力pmm略有下降,幾乎保持不變,如圖3所示。這是由於負荷減小時,氣缸和活塞溫度將下降,活塞問隙的潤滑有所改善。而且氣缸內壓力也下降,從而使活塞和軸承的摩擦減小。但是這種變化很小,加之n不變,泵氣損失和驅動附件損失也大體上不變,所以pmm隨負荷的變化不大。

根據公式 可知,負荷減小時,機械效率下降。直到怠速時,Pe = 0,Pm = Pi,即指示功率全部消耗於機械損失,故ηm = 0。

可知,負荷減小時,機械效率下降。直到怠速時,Pe = 0,Pm = Pi,即指示功率全部消耗於機械損失,故ηm = 0。

4.潤滑油品質和冷卻液溫度

潤滑油的黏度直接影響摩擦損失的大小。黏度大,摩擦損失大,但其承載能力強,易於保持液體潤滑狀態。黏度小,流動性好,消耗的摩擦功少,但承載能力差,油膜易破裂而完全失去潤滑作用。潤滑油黏度不僅與其品種、牌號有關,還受溫度的影響。溫度升高,黏度減小。選用潤滑油應根據發動機的性能和使用條件,在保證潤滑可靠的前提下,儘量選用黏度較小的潤滑油,並希望其黏度隨溫度的變化小。

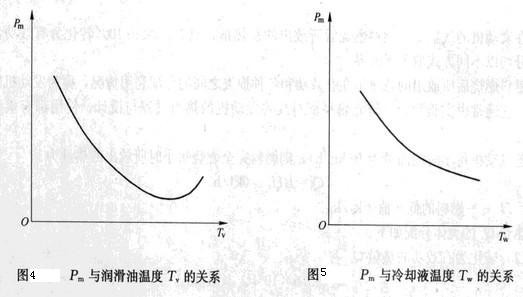

冷卻液的溫度直接影響潤滑油的溫度,也就影響摩擦損失的大小。機械損失功率Pm與潤滑油溫度和冷卻液溫度的關係如圖4和圖5所示。在某一油溫時,Pm值最小。

機械損失的測量方法[4]

1.示功圖法

對於自然吸氣發動機,直接在示功圖上測算出動力過程功即可得到指示功Wi,而對於增壓發動機,還需要加上理論泵氣功才可得到Wi,Wi再減去台架上測得的有效功We,就可求出包括泵氣損失在內的機械損失功Wm和機械效率ηm。進一步,還可以把機械摩擦損失和附件消耗與泵氣損失分列出來。從理論上講,這應該是既直接又可靠的方法,但由於下列原因,示功圖法只適用於發動機的研究及開發工作。

(1)由於上止點附近缸內壓力的變化較平緩,因而示功圖上止點的位置不易精確確定。而上止點位置少許的誤差,會引起Wi測算值很大的誤差,因為上止點偏差角度對應的功值,恰巧正、負變號。只有利用精密儀器反覆多次校正,才能得到滿意的結果。

(2)多缸發動機存在各缸工作不均勻性,使得同一迴圈各缸的壓力有一定的差別。因此各缸壓力必須同時測量才能消除不均勻性。即使在科研試驗中,也未必能滿足這種苛刻的要求。

2.倒拖法(電機直接拖動法)

在電力測功機試驗臺上,先使被測發動機按測試工況運行到正常穩定狀態,水溫、油溫等指標都達到正常要求後,迅速斷油(柴油機)或切斷點火(汽油機),立即將測功電機轉為電動機運行,倒拖發動機到同樣的轉速,這樣測得的倒拖功率就是發動機的機械損失功率。顯然,這種測量方法存在進氣和排氣流動,必然將泵氣損失功也包含在被測機械損失功中。這種方法不可避免會出現以下誤差。

(1)測量時,發動機處於不燃燒的狀態,一方面缸內壓力低於正常燃燒壓力,活塞和缸套的間隙因溫度降低而加大,致使機械摩擦損失減小;但另一方面,氣缸溫度低,潤滑油黏度加大,又使摩擦損失增加。

(2)由於工質溫度低,密度加大,因此排氣壓力也增大,使泵氣損失增加。

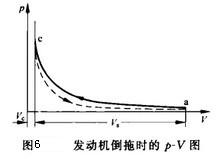

(3)對於壓縮、膨脹反覆進行的倒拖迴圈,由於存在不可逆損耗和工質向周邊的傳熱,會出現圖6所示的壓縮、膨脹線不重合的封閉負功面積。在正常的迴圈動力過程功中已計入了這種消耗,此處顯然是重覆計算(當然數值上有差別),增大了被測機械摩擦損失。

以上諸多因素,或相互抵消,或相互疊加,誤差難以估計。汽油機因壓縮比低,機械損失測量誤差一般較小,而柴油機的測量誤差較大。

3.滅缸法

滅缸法僅用於多缸發動機。設N缸發動機正常運轉時,測出的有效功率為Pe。然後發動機第i缸滅火(停止點火或斷油),併在相同轉速下測定工作的(N-1)個氣缸的有效功率為(Pe) − i。此時可以近似認為總機械損失功率Pm並未改變,於是滅缸後所減少的輸出功率是被滅第i缸的指示功率Pii即![P_i=\sum_{i=1}^N P_{ii}=\sum_{i=1}^N[P_e-(P_e)_{-i}]](/w/images/math/c/1/c/c1c6ab76ed4fa735c344777923be754e.png) 代入上式得

代入上式得![P_m=\sum_{i=1}^N[P_e-(P_e)_{-i}]-P_e=(N-1)P_e-\sum_{i=1}^N (P_e)_{-i}](/w/images/math/b/f/1/bf10f96b842a9adab7ca09e37997909f.png) (2)

(2)利用式(2),只需測出整機的Pe和輪流滅一缸的N次功率(Pe) − i,就可求出機械損失功率Pm。這種方法簡便可行,不需任何額外測試設備和電機的倒拖,所以得到廣泛應用。

應該指出,滅缸法本質上仍然是倒拖法,只不過是用“N-1”缸的動力來倒拖被滅的那一缸而已。所以,理論上倒拖法所具有的偏差,在滅缸法中都會出現。但由於滅缸法測量時的整機狀態更接近於真實運行狀態,某些誤差會相對小一些。但還有下列情況會導致新的誤差。

(1)多缸發動機滅一缸後,進、排氣系統壓力波的動態效應(主要指汽油機)會影響各缸進、排氣的分配均勻性,引起額外測量誤差。

(2)從誤差理論來看,式(1)是數值相近的Pe和(Pe) − i兩個大數相減,會導致所求Pii的誤差加大。

4.油耗線法

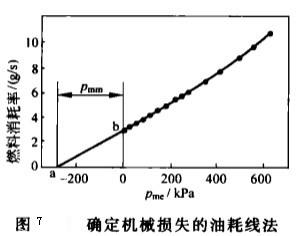

發動機在轉速不變時測出整機燃料消耗率隨負荷(有效平均壓力Pme)的變化曲線,如圖7所示。然後將此線外延到與橫坐標Pme相交的a點,則橫坐標 所代表的值就是所求的機械損失平均壓力Pmm。

所代表的值就是所求的機械損失平均壓力Pmm。

圖上橫坐標Pme為正值時所對應的測點均為輸出功率點;Pme為0時所對應的b點為怠速點;Pme為負值時則為外界輸入功率但發動機不熄火時的反拖點,而a點則是發動機停機不耗油的全反拖點,所以 所代表的值就是反拖得到的機械損失平均壓力Pmm,顯然此值也包含泵氣損失。

所代表的值就是反拖得到的機械損失平均壓力Pmm,顯然此值也包含泵氣損失。

油耗線法的準確性取決於能否找到曲線的真實規律而進行擬合。柴油機中、低負荷段的油耗曲線接近一條直線,而汽油機的整機燃料消耗率與負荷(Pme)不成比例關係,所以油耗線法不適用於汽油機。

總結上述後三種方法,可以得出以下結論。

(1)倒拖法只適於在具有電力測功機的試驗台架上使用。由於大轉矩的電力測功機價格昂貴,應用很少,所以中、大型柴油機一般都難以採用倒拖法。汽油機由於轉矩小,容易滿足倒拖試驗條件,加之壓縮比較小,所以多用倒拖法。汽油機較少用滅缸法,不僅因為滅缸後存在進、排氣的干擾,還因為一缸滅火而不停油,存在安全隱患。

(2)小型柴油機可用滅缸法,也可用倒拖法,使用中應註意測試的精度。油耗線法則多用在自然吸氣發動機的生產、調試中,作為產品質量監控的手段。

(3)渦輪增壓發動機無法使用倒拖法和滅缸法,因為它們都破壞了增壓系統的正常工作。油耗線法也僅在低增壓(Pb<0.15MPa)發動機中應用。至於高增壓發動機,除示功圖法外,尚無更好的測量方法。