日常點檢

出自 MBA智库百科(https://wiki.mbalib.com/)

目錄 |

什麼是日常點檢[1]

日常點檢是指每天對設備的關鍵部位的聲響、振動、溫度、油壓等運行狀況通過感官進行的檢查,並將檢查結果記錄在點檢卡中。

日常點檢作業活動[2]

日常點檢作業活動是設備點檢的基礎作業,是防止設備劣化、維護保養設備的重要方法。生產崗位操作工(或崗位維修工)根據點檢標準在開展點檢作業活動前先編製好日點檢作業卡或周點檢作業卡。按照已定的點檢路線和作業卡的內容去逐項進行點檢檢查。具體作業內容如下:

(一)清掃

整潔是設備可靠運轉的基本條件,清掃是指擦去設備上的灰塵和污物。機械的運動部位與油壓系統、電氣控制系統常常由於灰塵和污物而引起設備磨損、阻塞、泄漏、動作失靈、通電不良和精度下降等,併進而發展成為設備的突發故障,導致產品質量下降,通常將這種現象稱為設備的強制劣化。為防止這種強制劣化,首先必須經常註意對設備進行定期的徹底清掃。設備清掃不能僅局限於錶面的部位,還要擦凈設備的每個角落,使設備的磨損、鬆動、傷痕、變形、裂紋、溫升、振動和異音等潛在的缺陷錶面化,以便及時對所發現的這些問題進行妥善處理。

清掃並不單純是為了乾凈,更重要的是通過對設備各個部位、角落的清掃、觀察,使設備的潛在缺陷或損壞等異常情況易於發現。清掃是日常點檢活動的最基本的作業活動。

(二)點檢

崗位操作工根據點檢標準在點檢作業前編製好日點檢作業卡和周點檢作業卡,按已定的點檢路線和作業卡的內容去逐項進行點檢,並做好記錄。當發現設備有異常現象時,應將情況記入作業卡中,需緊急處理的應及時處理,自己不能處理時需儘快通報崗位維修工進行處理。處理結果應詳細記入作業卡或操作日誌以便進行交接。

生產崗位操作人員的日常點檢,工作量大,連續性強,是點檢工作的重點,也是點檢制基礎。這部分點檢按照規定的點檢項目和內容,天天迴圈往複進行。

(三)加油脂

加油脂是指應及時加滿設備的充油脂部件和使相對運動機件間始終保持良好的潤滑狀態。設備不加油則不能維持正常工作,然而,往往由於工作上的疏忽,生產現場出現中繼罐、加油噴嘴和加油器具缺油,併在其周圍積聚灰塵和污物,導致設備缺乏必要的潤滑與冷卻,致使溫升激增,造成設備發熱膠合等突發故障。

另外,也會加速設備有相對運動的部件磨損,溫度上升所引起的設備某部位劣化,其影響可能逐步擴展到整台設備,成為誘發設備產生各種故障的原因。同時必須對加油脂的部位檢查其油位和油量,做到及時添加和及時更換。做好自己應做的給油脂工作。

(四)緊固

緊固是指防止設備連接件鬆動和脫落,設備中用以防止連接部位相互鬆動與脫落的緊固件,常用螺栓與螺母。在設備使用過程中應經常檢查,一旦發現鬆動應及時加以緊固,否則機械連接部位的鬆動就會引起振動,嚴重時會降低設備原設計的裝配精度。一組螺栓、螺母鬆動所引起的振動,往往會波及其他連接件,小振動如不及時加以緊固,也會產生設備更大的振動,最後很可能發展成為設備的一種故障,如連接件的折損、脫落,往往就是這種振動影響的結果。實際生產中也確有這種情況,某公司徹底檢查設備,分析產生故障的原因,發現有60%是由不同形式的螺栓、螺母缺陷引起的。

經常緊固設備連接件螺栓和螺帽是防止鬆動、脫落故障的有效舉措,因為螺栓和螺母的鬆動在設備的潛在缺陷中占有相當大的比例,而防止故障是不能忽視的作業活動。

(五)調整

簡易的調整作業是崗位操作人員必須具有的技能。及時對機件運行動作及其工作條件進行適當調整是必要的,也是操作人員合理使用設備、正確操作設備不可缺少的一環。調整不但能使設備運行處於最佳狀態,而且能避免設備隱患的擴大和劣化的延伸。例如傳動皮帶的打滑調整;運輸皮帶的跑偏調整;限位開關的距離調整;制動器的制動力大小調整(即彈簧的鬆緊和制動間隙的調整)以及設備工作環境的溫濕度控制調整、螺栓鬆弛調整、油壓失常調整等等。

(六)整理和整頓

整理是明確操作工管理的對象,包括物品和工器具,做到簡化、改善管理對象。必鬚根據順序書的要領操作設備,正確操作和合理使用設備,並遵守操作者的操作事項,能確認影響產品質量的設備精度。

整頓就是遵守標準,特別是在設備的操作標準上遵守管理標準,對現場的物件進行標準化、機具、工件及計量裝置的機能確認,提高操作設備的技能。

(七)簡單的維修和更換作業

簡單的小維修由崗位操作人員來完成,對於設備的正常運轉來說,操作人員熟悉設備,掌握設備是一個有效的條件。這樣做可以使生產操作人員站在管理好設備的立場上來完成生產任務。如擋板、擋塊、撞針、軟管、油嘴、托輥等的維修和更換,都可以由操作者來完成。同時可以把排水任務也交給他們來完成,特別是空氣缸、軋氣缸、管道過濾器各配管中的水分以及各種機器中的水分。

日常點檢的工作過程[3]

設備點檢管理的目的如下。

①使設備處於監控狀態,掌握設備運行狀況,防止突發故障的發生,最大限度地使用設備零部件,保證產品質量和生產的順利進行。

②對設備實行計劃維修,使設備維修與生產相結合,提高設備效率,保證生產正常進行。

③對設備進行維護保養,延長設備使用壽命。

④使員工通過設備點檢活動瞭解設備結構,提高員工對設備的保養技能和操作技能,培養員工愛護設備的熱情,從而實現設備全員管理。

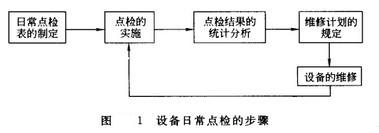

為了達到以上目的,設備日常點檢分五個步驟進行(見圖1)。

①日常點檢表的制訂:對點檢設備進行科學分析,確定設備的老化和可能發生故障的部位,以及檢查和保養的項目、方法及責任人。

②點檢的實施:要求日常點檢人員根據點檢表的內容,在規定的時間對設備進行檢查和保養,並按規定的要求在點檢表上做好記錄。

③點檢結果的統計、分析:每個月底,設備管理員將本月的點檢表回收並下發下個月的點檢表,然後對回收的點檢表的問題點進行統計、分析,並對點檢表不完善的地方提出改善方案,然後上報。

④維修計劃的制訂:設備部將收集到的問題點進行確認,制訂維修方案,需訂購物品的制訂訂購計劃,然後根據生產單位的生產情況制訂維修計劃。

⑤設備的維修:設備維修人員根據維修計劃,排除設備隱患,恢復設備性能,然後交付現場使用。

日常點檢的基本原則[3]

①按點檢表的項目逐項檢查,逐項確認。

②按規定符號填寫點檢表。

③對有劣化傾向的部位要做好記錄,註意觀察,以便適時進行維修。

④每月要對點檢表的問題進行統計,並上報到設備主管部門,以便於制定維修計劃,對設備進行計劃維修。

日常點檢的方法[3]

“五感”點檢

(1)人的“五感”機能感覺到了的東西不一定能理解它,只有理解了的東西才能更深刻地感覺它,“五感”點檢就是在這種思想的指導下,通過人體功能,不斷地感覺、理解、再感覺、再理解,迴圈往複,從而增長才幹,積累經驗,不斷產生新的創造力。

“五感”就是:視覺、聽覺、觸覺、嗅覺、味覺。

(2)“五感”點檢的基本條件

“五感”點檢:利用人體的視覺、聽覺、觸覺、;嗅覺、味覺功能對設備的狀況做出直觀判斷的一種點檢方法。

①對點檢對象熟悉,瞭解生產工藝和區別設備的正常與異常,具有能以直感觀察設備異常的基本素質。

②熟悉設備結構。

③正確判斷:根據設備性能、使用說明書及設計資料,能正確判斷設備的負荷狀態。

④掌握各種標準:掌握點檢標準、給脂標準,根據感覺並對照標準,能較準確地判斷異常徵兆。

⑤區別重點設備:掌握重點設備的評比表,瞭解重點設備及其重點部位,以使“五感”點檢的重點更加明確。

⑥有運轉標準值:溫度、壓力、流量、壓損、速度等工藝過程的各種運行標準要明確、具體。

⑦豐富的實踐經驗:有判斷和處理異常的實踐經驗,能敏銳地查出設備的異常。

對日常點檢人員的要求[3]

①熟悉點檢標準和點檢內容,並將點檢結果記入點檢表。

②熟悉給油脂標準,並按點檢表的規定對潤滑部位進行定期潤滑。

③熟悉設備結構原理和工藝操作程式,能指導員工正確使用,合理操作設備。

④具有實際維護保養設備、檢查設備的基本操作技能。