定期維修

出自 MBA智库百科(https://wiki.mbalib.com/)

定期維修(Periodic Maintenance)

目錄 |

定期維修是以時間為基礎的預防維修方式。它具有對設備進行周期性修理的特點,是根據設備的磨損規律,預先確定修理類別、修理間隔期及修理工作量;所需的備件、材料可以預計,因此可作較長時間的安排;修理計劃的確定是按設備的實際開動時數為依據。過去蘇聯的設備計預修制度是定期維修的典型形式,適用於已掌握設備磨損規律和在生產過程中平時難以停機維修的流程生產、動能生產、自動線以及大批量生產中使用的主要設備。

在上世紀五十年代以前,占據統治地位的是事後維修,即在設備故障發生之後進行的修複性維修.因為以前的設備結構比較簡單,設計餘量也較大,設備故障所造成經濟,安全方面的後果也遠沒有現在嚴重,維修對工人的技能要求也較低.當時的機器大多數採用皮帶,齒輪傳動,結構簡單,可以憑眼睛,耳朵,手,鼻子等感官判斷故障部位,通過師傅帶徒弟的辦法來傳授經驗,因此人們認為維修是一種技藝.事後維修能夠滿足當時生產的需要.

隨著科技的進步,機械化程度提高,設備數量增加,結構更加複雜,出現了流水線生產方式.在流水線生產中,一旦設備中某個零件發生故障,就可能造成設備甚至整個工廠(系統)停產.為了使生產不致中斷,上個世紀20年代美國首先實行預防性的定期維修,即事先在某一固定時刻對設備進行分解檢查,更換翻修,以預防故障的發生,防患於未然。這種定期維修在減少故障和事故,減小停機損失,提高生產效益方面,明顯優於"不壞不修,壞了才修"的事後維修.因此,定期維修迅速傳遍世界各地,在設備維修中占居了統治地位.我國從第一個五年計劃開始,各大型企業由前蘇聯引進的計劃預防維修體制,也屬於這種定期維修。

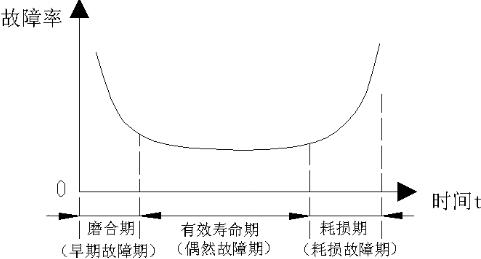

定期維修的理論依據是浴盆曲線.使用經驗及試驗結果表明,設備在剛投入使用時,由於設備未經磨合,故障率很高;隨著使用時間的增加,故障率漸漸地趨於穩定; 在使用壽命期終了的時候,故障率又逐漸增加,其故障率隨時間變化的關係如圖1所示,它的故障率是兩頭高,中間低,圖形有些象浴盆,故稱為浴盆曲線.此曲線於1951年發現,1959年正式命名。

圖1:浴盆曲線

從浴盆曲線可以看出,設備的故障率隨時間的變化可以分為三個階段:早期故障期,偶然故障期和耗損故障期,也有人稱其為磨合期,有效壽命期,耗損期.當時人們認為如果在耗損故障期到來之前對設備進行拆檢,更換磨損的零部件,就能防止其功能故障出現.

傳統的定期維修基於零件磨損的原理,即設備要工作,機件必磨損,磨損出故障,故障要維修.定期維修把設備維修按修理內容和維修工作量劃分為若幹個不同的修理類別,根據零件磨損的原理來確定每個修理類別之間的關係,確定每個不同修理類別之間的修理間隔時間(即確定每種修理類別的周期),並把各個不同修理類別按上述確定的關係組成一個系統,從而形成一個建立在零件平均磨損基礎上的計劃修理體系.執行中,可根據加工對象,批量等參數選用不同的時間間隔.這種修理方式能夠在設備運轉時間的基礎上方便地建立起一套預防計劃修理體系,達到以預防為主的目的.

我國從前蘇聯引進定期維修維修方式,為鐵路,航空,石化,機械等行業或部門普遍採用.各行業根據各自的特點和設備的磨損規律,制定了本行業各種設備的定期維修規範,詳細規定了修理類別,修理周期及維修工作量.建立在預防維修思想基礎上的定期維修經過幾十年的實踐不斷完善,已經形成一套完整的維修制度.例如,D80-12推土機執行五級保修制度.

例行保養:機械在每班作業前,後及運轉中,為及時發現隱患,保持良好的工作條件所進行的清潔,緊固,調整,潤滑,防腐為主的檢查和預防性的保養措施.

定期保養:機械在運轉一定間隔後,為消除不正常狀態,恢復良好的工作條件所進行的一種預防性的維護保養措施.

小修理:機械發生零星故障,為及時排除並恢復正常所進行的修理工作.小修理通常無預定計劃,根據機械狀態臨時確定修理項目,一般可結合定期保養進行.

中修理:指機械在兩次大修理之間,為消除各總成之間技術狀況不平衡所進行的一次有計劃的平衡性修理.

大修理:機械在壽命周期內周期性的徹底檢查和恢復性修理,使機械基本上達到原有的動力性,經濟性,安全可靠性和良好的操作性能.整機大修理標誌:除發動機大修之外,其它有兩個以上的總成需要大修理.

1,可以防止和減少突發故障

2,可以預防隱蔽故障(不拆開就難以發現和預防的故障)

3,適用於已知設備壽命分佈規律而且有明顯耗損期的設備,這種設備故障的發生,發展同使用時間有明確的關係.

4,使生產和修理均能有計劃地進行.定期維修便於預計所需要的備件和材料,便於安排維修人員,便於制訂設備使用計劃和維修計劃,充分體現了計劃性強,可操作性強的優點.

定期維修雖然在預防設備故障和事故方面能起到一定的作用,能夠保證設備在一定的技術狀態下運行,但它計劃性太強,檢修周期卡得太死,不管設備實際技術狀態如何,到期就修.隨著設計的日趨完善和製造水平的不斷提高,設備的固有可靠性越來越高,定期維修方式越來越顯得過於保守.經過幾十年的發展,定期維修已逐漸不能適應形勢的發展.定期維修的不合理性歸納起來如下:

1,定期維修的理論依據片面.

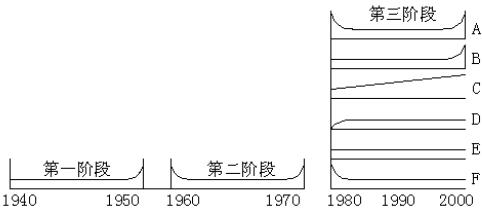

定期維修產生的背景是當時的設備基本上是機械,電氣單一的結構模式,針對的故障率模型是浴盆曲線.而現代設備集機械,電控,液壓,氣動,激光等多種技術於一身,又以微機為信息存儲及處理手段,設備的基本故障率曲線不止是浴盆曲線一種,而是六種,如圖2所示.

圖2:故障率曲線模型的演變

圖2是美國民航業的各種機械和電氣設備的故障率隨使用年限的變化圖形.在故障率曲線模型演變的第三階段中:

模式A是典型的浴盆曲線(占4%);

模式B是沒有磨合期的耗損故障率曲線(占2%);

模式C顯示出故障率隨時間緩慢增長而沒有具體的耗損期(占5%);

模式D表示開始時故障率低而後快速增長到一個固定水平(占7%);

模式E則表示故障率不隨時間變化(占14%);

模式F具有高的早期故障率,而後降低到一個穩定水平或呈現略曾趨勢(占68%).

一般而言,具有金屬疲勞或機械損耗的機械設備符合A,B,C三種故障模型,電子設備的故障符合D,E,F模型.有文獻指出,數控設備符合E模型,隨著設備的日趨複雜,越來越多的設備符合模式E和F.這就意味著大部分的設備沒有耗損期,故障的發生具有隨機性,設備運行時間和故障率的大小沒有必然的聯繫.把基於浴盆曲線的定期維修運用到所有設備上面,在邏輯上行不通.事實上,人們早就發現不必要的定期拆修會把早期故障引入本應穩定的系統,這隻能增加設備整體故障率.

2,定期維修所採用的參數往往不是實際情況的反映,因而與實際情況不盡相符.

實際上,定期維修的周期是根據人的經驗和某些統計資料來制定的,人的經驗畢竟不大靠得住,統計資料也可能存在偏差,所以確定維修周期的科學性是值得懷疑的.例如,鐵路機車發動機的定期維修周期是根據發動機運轉時間確定的,這個維修參數是在實驗室內穩定試驗臺上按有關標準進行耐久性及野外現場實車試驗後,測量主要零部件的磨損量來確定的.野外實車試驗,試驗周期長,使用條件和試驗環境複雜,造成試驗數據離散大,置信度低.穩定的室內試驗與發動機實際運行中所遇到的工況相差較大,其實驗結果往往不能令人滿意,而動態模擬試驗雖然很有實用價值,但目前尚未達到實用階段.因此可以說,確定發動機定期維修參數的基礎是不可靠的.

3,設備的各種情況不同,定期維修難免造成維修過剩和維修不足.

定期維修沒有考慮到每台設備的具體技術狀況的不同,操作人員的操作水平不同,維修保養的程度不同,以及使用環境的不同,這四個"不同"使設備在實際使用過程中主要機件的磨損情況和性能變化發生明顯的差異.而定期維修不管設備具體的技術狀況和實際運用狀態的好壞,也不管設備是否有必要檢修,只根據修理規程的規定,到期就進行維修.這種"一刀切"式做法的後果是,要麼造成維修過剩,要麼造成維修不足.維修過剩則限制了設備最大潛力的發揮,維修不足則失去了預防性維修的意義.維修過剩與維修不足,都會影響到企業的經濟效益.在市場經濟的今天,人們都追求效費比,從維修費用這個角度來考慮,定期維修也顯得不合時宜.

總而言之,定期維修方式是一種僵化的維修體制,已經日益暴露出其不夠科學性和經濟性的一面,越來越成為企業生產經營效率和效益發展的障礙.針對定期維修日益暴露出的種種弊端,除從設計上科學合理地確定設備主要零部件的使用壽命,根據使用壽命來選擇結構和材料,進行無檢修設計和等壽命設計外,應採取更為先進的維修方式,即視情維修方式。