可重組製造系統

出自 MBA智库百科(https://wiki.mbalib.com/)

可重組製造系統(RMS,Reconfigurable Manufacturing System)

目錄 |

可重組製造系統指為能適應市場的需求變化和個性化生產等生產環境的變化,按系統規劃的要求,以重排、重覆利用、革新組元或子系統的方式,快速調整製造過程、製造功能和製造能力的一類新型可變製造系統,它是基於現有的或可獲得的新機床設備和其它組元的、可動態組態的新一代製造系統。可重組製造系統的目的在於:大大縮短適應產品品種與產量變化的製造系統的規劃,解決生產效率與系統柔性之間的矛盾,縮短設計時間、製造系統重組時間和新產品上市時間,迅速達到規定的產量和質量,充分利用已有的資源。減少重組製造系統所需的費用。

可重組製造系統的發展卻可以追溯到1916年汽車製造商在發動機中採用的模塊元件。2O世紀7O年代各個汽車廠開始建造模塊化工廠,歐美等國的微機製造廠商也紛紛推出各種系列的OEM“模塊”,日本通產省在1977年開始研製柔性加工單元(PMC),明確地引進了“模塊結構”(ModularConstruction)的新概念。1991年福特提出了模塊化轎車概念,這些都是可重組製造系統中模塊化思想的初步應用,但沒有形成比較完整的體系和概念。直到2O世紀末期,美國密執安大學工程研究中心(ERC)YKoren、UHeisel等人提出製造系統可重組製造設計理論、可重組機床、重組系統所需的調整時間(斜升時間)等相關研究內容,可重組製造系統作為一種新型的先進位造系統概念才被正式提出。

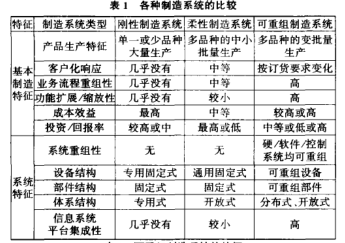

作為一種新型的製造系統,可重組製造系統與其他製造系統有顯著的區別,其比較結果如表1。

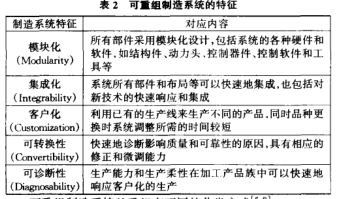

從表1可知:可重組製造系統作為一種新型的生產系統,不但具備剛性製造系統和柔性製造系統兩者的優點,而且還具有以下的顯著特征,這些特征決定了可重組製造系統的實現難易程度和成本高低,如表2。

可重組製造系統的重組體現在企業組織、業務流程、產品設計、車間加工系統、信息平臺等方面。企業組織可重組能力表現為企業內部的合作能力以及企業問的合作能力,而且組織可重組性支持企業間的重組和企業內部的重組;業務過程重組通常以進化的方式來實現連續的、積累性的改善或者革命性的變革來減少衝突,使業務流程更加順利;產品重組要求產品在設計初期必須考慮產品從設計、加工製造到營銷、使用,直至產品的回收處理迴圈利用的全生命周期的每個階段都具有可重組性能;車間加工系統的重組性表現為各種設施及設備面向不同任務,可以快速地完成機床、夾具工裝、物流等設備重組和生產系統佈局等方面的重組,以及各種控制系統的重組;信息平臺的可重組性應該允許各應用模塊系統在信息平臺上可以方便地實現“PnP(即插即用)”。

可重組製造系統的重組有不同的分類方式。

(1)按照重組的系統層次可以分為:

a.系統級別的快速重組。包括生產線、物流系統或者製造單元的生產能力、製造過程和功能的快速重組;

b.設備級別的快速重組。包含組成製造系統的各種設備的快速重組;

c.子系統或部件級別的快速重組。包含各種功能部件、組件與工具、其他刀具與輔助系統的快速重組。

(2)按照系統的軟硬體分:

a.硬體系統及其組元的快速重組;

b.軟體系統及其組元的快速重組。