不良品

出自 MBA智库百科(https://wiki.mbalib.com/)

目錄 |

什麼是不良品[1]

不良品是指不符合產品質量標準或訂貨合同規定的技術要求的產品。

不良品的分類[1]

不良品按其不合格的程度可分為:返修品、回用品、次品和廢品等。

(1)返修品:指產品或零件不符合產品圖紙和工藝規程的技術要求,但通過修理,有可能達到合格要求的不合格品。

(2)回用品:指產品或零件不合格,但其缺陷的項目和超差數值對產品的性能、壽命、安全性、可靠性、互換性及用戶的正常使用均無明顯影響,可由生產部門或責任單位提出回用申請報告,經有關部門審批同意回用的不合格品。

(3)次品:指產品或零件不合格,但還具有使用價值,經有關部門會簽,企業主管批准,可以降等或降價處理的不合格品。

(4)廢品:指產品或零件不合格,且不能修複,又不能回用,必須廢棄的不合格品。

不良品產生的原因[1]

造成不良品產生的原因很多,難以一一羅列,摘其主要的原因如下:

(1)由於產品開發設計產生的有:

①採用的質量標準不准確或不完善;

②產品設計圖樣、圖紙繪製不規範,不清晰,標碼不准確;

③設計圖紙、技術文件廢棄、更換和修改等管理不善,造成加工過程中誤用、亂用。

(2)由於工藝編製和控制產生的有:

①工藝編製、審校不嚴而發生的選用設備、工、夾、量、刃具不當或工裝設計有差錯;

②選用的工藝基面不當,造成與設計基面不協調;

③工藝編寫不規範,尺寸、公差標註不清晰,如易發生“b”與“6”相混淆差錯;

④工藝規程修改不規範,如只改尺寸、公差標準,不改圖形。

⑤現場在用的舊工藝已油污、破損、模糊不清,不及時更換,易發生看錯。

(3)由於設備和檢測器具管理產生的有:

①設備的維修、保養不當,造成設備精度走失;

②設備安裝、調試不當或設備的加工能力不足;

③量具、量儀的測量能力不足;

④量具、量儀未按周期檢修或維護保養不當,造成測量誤差大。

(4)由於材料與配件管理產生的有:

①使用已長期存放變異的原材料或配件;

②材料或配件領發錯了;

③使用讓步接收的材料或配件;

④代用材料選用不當;

(5)由於生產作業管理產生的有:

①生產管理人員重產量、輕質量,指揮失誤;

②操作人員思想和技術素質低或未經培訓上崗;

③操作員工缺乏自主管理質量意識。

(6)由於檢驗員漏檢產生的有:

①檢驗員思想和技術素質低或未經培訓上崗;

②檢驗員粗心大意或質量意識差;

③技術標準、圖紙和工藝不完善,含糊不清,使檢驗員造成誤判。

不良品的標識[2]

為了確保不良品在生產過程中不被誤用,工廠所有的外購貨品、在製品、半成品、成品以及待處理的不良品均應有品質識別標識。

1.選擇標識物

(1)標識牌。它是由木板或金屬片做成的小方牌,按貨品屬性或處理類型將相應的標識牌懸掛在貨物的外包裝上加以標示。

根據企業標識需求,可分為“待驗牌”、“暫收牌”、“合格牌”、“不合格牌”、“待處理牌”、“凍結牌”、“退貨牌”、“重檢牌”、“返工牌”、“返修牌”、“報廢牌”等。標識牌主要適用於大型貨物或成批產品的標示。

(2)標簽或卡片。該標識物一般為一張標簽紙或卡片,通常也稱之為“箱頭紙”。在使用時將貨物判別類型標註在上面,並註明貨物的品名、規格、顏色、材質、來源、工單編號、日期、數量等內容。在標示品質狀態時,質檢員按物品的品質檢驗結果在標簽或卡片的“品質”欄蓋相應的Q C標示印章。

(3)色標。色標的形狀一般為一張正方形(2釐米×2釐米)的有色粘貼紙。它可直接貼在貨物錶面規定的位置,也可貼在產品的外包裝或標簽紙上。色標的顏色一般分為:綠色、黃色、紅色三種(如表1所示)。

表1 色標所代表意義及貼置位置

| 綠色 | 代表受檢產品合格 | 一般貼在貨物錶面的右下角易於看見的地方 |

| 黃色 | 代表受檢產品品質暫時無法確定 | 一般貼在貨品錶面的右上角易於看見的地方 |

| 紅色 | 代表受檢產品不合格 | 一般貼在貸物錶面的左上角易於看見的地方 |

2.不良品標識要求

在生產現場的每台機器旁,每條裝配拉台、包裝線或每個工位旁邊一般應設置專門的“不良品箱”。

(1)對員工自檢出的或班組長在巡檢中判定的不良品,班組長則應讓員工主動地將其放入“不良品箱”中,待該箱裝滿時或該工單產品生產完成時,由專門員工清點數量。

(2)在容器的外包裝錶面指定的位置貼上“箱頭紙”或“標簽”,經所在部門的質檢員蓋“不合格”字樣或“REJECT”印章後搬運到現場劃定的“不合格”區域整齊擺放。

不良品的隔離[2]

對經過標示的不良品應放置在有隔離措施的場所,這些隔離措施應能保證可以容易地被識別,或不易被錯誤使用。

1.不良品區域

在各生產現場(製造/裝配或包裝)的每台機器或拉台的每個工位旁邊,均應配有專用的不良品箱或袋,以便用來收集生產中產生的不良品。

在各生產現場(製造/裝配或包裝)的每台機器或拉台的每個工位旁邊,要專門划出一個專用區域用來擺放不良品箱或袋,該區域即為“不良品暫放區”。

各生產現場和樓層要規划出一定面積的“不良品擺放區”用來擺放從生產線上收集來的不良品。

所有的“不良品擺放區”均要用有色油漆進行畫線和文字註明,區域面積的大小視該單位產生不良品的數量而定。

2.標識放置

(1)對已做過判定的不良品,所在班組或責任人員無異議時,由責任班組安排人員將不良品集中打包或裝箱。質檢員在每個包裝物的錶面蓋“REJECT”印章後,由班組現場人員送到“不良品擺放區”,按類型堆棧、疊碼。

(2)對質檢員判定的不良品,責任班組有異議時,由班組長向所本部門的質檢組長以上級別的品質管理人員進行交涉,直至異議公平、公正解決為止。

3.不良品區域管制

(1)不良品區內的貨物,在沒有品質部的書面處理通知時,任何部門或個人不得擅自處理或運用不良品。

(2)不良品的處理必須耍由品質部臨督進行。

4.不良品記錄

現場班組長或質檢員應將當天產生的不良品數量如實地記錄在當天的巡檢報表上,同時對當天送往“不合格區”的不良品進行分類,詳細地填寫在“不良品隔離控制統計表”(該表應註明負責班組、工位、不良品變動情況、生產區編號等)上,並經生產部門或班組簽認後交品質部存查。

不良品的處理[3]

1.處理步驟

不良品是萬惡之首。管理的歷史可以說就是一部與不良品作鬥爭的歷史。只要有生產活動存在,就有不良品的存在。不良品是測試管理人員合格與否的最好“考題”之一,誰也躲不開。但是,面對同一種不良品現象,其原因卻是多樣的,有的可以藉助以往的經驗,一眼看穿,有的要依靠解析手段來找出原因。解析時,一般要遵循以下步驟。

第一步:再現不良現象。

儘可能從多方面觀察不良現象,若有數據,則需記錄下來。

第二步:調查原因。

1)模擬法。使用相同組合的生產要素,確認能否導致同一不良現象。

2)配對法。將生產要素按一定的條件進行組合,確認哪種組合會出現相同的不良品。

3)排除法。將生產要素逐個進行替換,當替換到不良品消失時,多半是該生產要素引發的不良現象。

4)對比法。將良品與不良品進行比較,找出其中差別之處,這種差別很可能就是造成不良的原因。

2.註意事項

以上這些方法只不過是將導致不良的生產要素找出來,為對策鋪墊了基礎,但這還不夠,還要給予反證才行,尤其在理論計算時,要註意以下事項。

1)儘可能使用高精度的測試儀器測取數據。

2)審圖、讀取數據時不偏不倚,不人為地改動數據。

3)當運算公式、方程式時,再三確認有無代入錯誤。

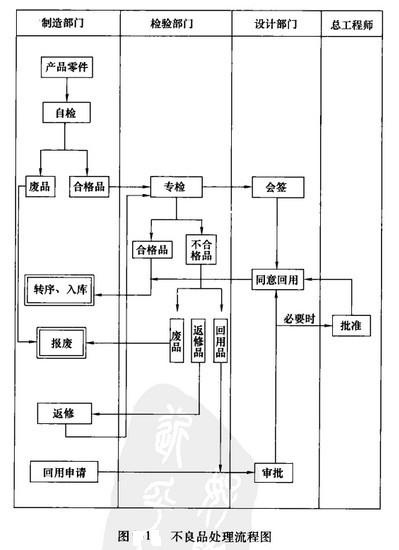

在不良原因查明之後,便要進行對策,不良對策不是簡單地下一道加工、選別、修理的指示,而是要制定整體的輓救方法、日程、擔當者。根據不良品評審所做出的決定,對不良品要立即採取相應的處置措施。關於不良品的性質以及隨後所採取的措施,包括所需的標準均應加以記錄。不良品處理流程如圖1所示。

3.處置方法

對不良品的處置主要包括以下內容。

(1)糾正

糾正是指為消除已發現的不良品所採取的措施。糾正包括下列內容。

1)返工。對不良品採取措施,使其符合要求,成為良品。

2)降級。改變不良品的等級,使其符合不同於原來的要求。

3)報廢。為避免不合格品原有的預期用途而採取的措施,如回收、銷毀或是服務業中的中止服務。

(2)返修

返修是為使不良品滿足預期用途而對其採取的措施。應註意,返修可能會改變晶元的某些部分,雖然能滿足預期使用要求,但已不能稱為良品,所有過程返工、返修後均應重檢並記錄,直至合格為止。

(3)糾正措施

糾正措施是為消除已經發現的不良品的原因所採取的措施。糾正措施與糾正不同,糾正是針對不良品的現象,目的是為了消除這種現象;而糾正措施是針對不良品的原因,目的是為了防止不良品的再次發生。例如一塊電源板,發現一隻電容器易壞,經過查找原因,發現是電容器的工作電壓不夠,於是,重新改變了電容器的技術要求,就不再出現上述情況了。這裡更換電容器是糾正,而發現電容器的工作電壓不夠並改變要求就是糾正措施。糾正可以與糾正措施一起實施,這樣既消除了不良品,又能防止不良品的再次發生。但應註意並非所有不良品均需採取糾正措施,應根據不良品發生的原因、頻次、嚴重性程度來確定是否應該採取糾正措施。

糾正措施的實施過程包括確認出現的質量問題;職責分配;評價問題的嚴重性;分析產生問題的原因;制定防止問題發生的措施;實施所制定的措施;對糾正措施的效果進行驗證;在證明糾正措施有效的情況下,進行永久性更改,包括對質量體系、產品規範、生產工藝和作業指導等方面的更改。

(4)預防措施

預防措施是指為消除潛在的不合格品的原因所採取的措施。它與糾正措施不同之處在於,採取預防措施時不合格品尚未出現,它是通過對檢驗結果、統計過程式控制制等質量信息的趨勢分析或對以前類似情況的分析,識別出可能會出現的不合格情況。