高爐煤氣

出自 MBA智库百科(https://wiki.mbalib.com/)

目錄 |

高爐煤氣是從高爐爐頂逸出的煤氣,是高爐煉鐵過程中所得到的一種副產品。高爐燃料的熱量約有60%轉移到高爐煤氣中。據統計,高爐每消耗1噸焦炭約可產出3800-4000立方米高爐煤氣。高爐煤氣的理論燃燒溫度約為1400-1500℃,在許多情況下,必須通過把空氣和煤氣預熱來提高它的燃燒溫度,才能滿足用戶的要求。高爐煤氣從高爐逸出時含有大量粉塵,約為60-80克/立方米,必須經過除塵處理才能符合使用要求[1]。

在冶金生產中,高爐煤氣主要用於焦爐,在冶金聯合企業中,與焦爐煤氣混合後也可以用於平爐[1]。

高爐煤氣的成分和發熱值如下[2]:

| φ(CO)/ % | φ(CO2)/ % | φ(H2)/ % | φ(O2)/ % | φ(N2)/ % | 發熱值/ (kJ.Nm − 3) |

| 23 | 20 | 2 | 0 | 55 | 3056 |

高爐煤氣的特點[3]

高爐煤氣是高爐煉鐵的副產品,煤氣成分以N2、C02和C0為主,其特點是含塵量大、不易著火、燃燒不穩定、熱值低,一般為3 000~3 800 kJ/m3,產出波動大,尤其是高爐休風或發生待料的時候。高爐煤氣的主要用戶是高爐熱風爐、焦爐、電站鍋爐以及燃用高焦混合煤氣的軋鋼加熱爐等。由於高爐煤氣的熱值較低,一般企業在煤氣平衡不好時首先選擇放散高爐煤氣,因此高爐煤氣放散率一般作為衡量一個企業煤氣平衡措施和水平的標誌。

高爐煤氣利用的發展概況[2]

高爐煤氣鍋爐的發展隨著鍋爐燃燒技術的發展經歷了鏈條鍋爐摻燒高爐煤氣、煤粉鍋爐摻燒高爐煤氣、焦爐煤氣高爐煤氣混燒鍋爐、純燒高爐煤氣鍋爐、燃氣蒸汽聯合迴圈等階段。

1.鏈條鍋爐摻燒高爐煤氣鍋爐

在高爐容量較小的早期,為摸索燃燒高爐煤氣的技術,在原有的鏈條鍋爐中設計改裝上預混式燃燒器,就可燒高爐煤氣。

採用這種方法簡單方便,但在運行時,鏈條也要運行,煤仍然要給人,鏈條上有一層紅熱的煤渣層,此渣層對對進入的混合氣體有加熱作用,對煤氣的燃燒有幫助作用。

這種鍋爐因爐排還要運行而不能全燒高爐煤氣,過熱器一般為了保證在沒有高爐煤氣時的運行按全燒煤設計,也會因摻燒高爐煤氣煙氣量大而超溫,同時受鏈條鍋爐容量的限制,單台鍋爐消耗高爐煤氣的量不大,要消耗大量的煤氣就要很多台鍋爐,這樣運行管理也不便,只在一些年產量低於50萬t的小型鋼廠採用這種爐型。

2.煤粉鍋爐摻燒高爐煤氣

煤粉鍋爐的燃燒為懸浮燃燒,這種燃燒方式與高爐煤氣的燃燒很相似,只要在煤粉燃燒器的下部裝設煤氣燃燒器即可成為摻燒高爐煤氣鍋爐。這種鍋爐的本體結構與煤粉鍋爐相比變化不大,但鍋爐的額定工況設計還是要以燒煤為主,否則就不能保證鍋爐在鍋爐啟動時因此時沒有高爐煤氣的過熱蒸汽參數的正常。同時要配備2套燃料製備輸送系統,工程造價很高。

由於高爐煤氣燃燒速度要大大快於煤粉的雙相燃燒速度,燃盡時間短於煤粉的燃盡時間,在燃燒時就要做到高爐煤氣與空氣的混合比例最佳,在煤粉燃燒器的下部就有足夠的氧氣,使高爐煤氣在此區段內就獲得足夠的氧氣,否則高爐煤氣燃燒時會與煤粉爭奪氧氣,使煤粉燃燒區域缺氧,煤粉燃燒不完全,鍋爐效率大大降低。

高爐煤氣的燃燒為擴散燃燒,要做到煤氣與煤粉不爭氧,工程上往往較難。此種鍋爐在各鋼廠使用較少,一般用在新建鋼廠且無其他氣源又要使用汽輪鼓風機(一種給高爐送風的由汽輪機帶動的高壓頭大型風機)的項目中。

3.焦爐煤氣摻燒高爐煤氣鍋爐

低熱值煤氣,其完全燃燒的條件高,完全燃燒放出的熱量也不高,燃燒就不完全、燃燒不安全,人為提高其熱值就可以使其燃燒放出的熱量多,燃燒溫度高,燃燒完全且安全。

一般鋼鐵廠也有焦爐,有一定量的焦爐煤氣,但焦爐煤氣是城市管道煤氣的主要氣源,在鋼廠的各工段,如煉鋼、軋鋼、燒結也在用此氣體,能給鍋爐使用的量少,這也給鍋爐的安全穩定運行也帶來嚴重的威脅。同時焦爐煤氣的價值高,用於動力鍋爐其經濟性也不好,這種鍋爐也較少。

4.純燒高爐煤氣鍋爐

隨著各鋼鐵企業對高爐煤氣的綜合利用較為重視,對高爐煤氣的燃燒特性認識更加透徹及技術的進步,純燒高爐煤氣的鍋爐也進一步開發成功,它的成功運行,減少了燒高爐煤氣時對其他燃料的依賴,同時又減化了鍋爐的輔助系統,減少了系統的投資,做到了投資的最佳化。

5.燃氣輪機聯合迴圈

過去由於燃氣輪機的功率遠遠小於蒸汽輪機,可靠性也不夠高,但是,20世紀80年代以來,燃氣輪機技術得到迅速發展,單機功率已達200 MW,單機供電效率達40%左右,因為燃氣輪機的排氣溫度高、流量大,排氣的能量還很高,尾部配有餘熱鍋爐,產生高溫高壓蒸汽到汽輪機做功,提高了能量的轉化效率,一般燃氣輪機使用的燃料為天然氣或液體燃料,近年來開發了使用高爐煤氣摻燒焦爐煤氣的燃氣輪機,把燃氣輪機的使用領域擴大到鋼鐵行業;目前燃氣一蒸汽聯合迴圈有3種基本方案,即:不補燃的餘熱鍋爐型方案、有補燃的餘熱鍋爐型方案和增壓鍋爐型方案。

提高高爐煤氣利用的措施[3]

低熱值高爐煤氣的特點是可燃成分低,燃燒不穩定,燃燒溫度低,煙氣量大。火焰穩定直接關係到燃燒的安全性,對低熱值煤氣一般都採用穩定強化燃燒的措施,如富化高爐煤氣或採用換熱器對高爐煤氣和助燃空氣雙預熱等。

1.富化高爐煤氣

煉鐵過程中產生的大量高爐煤氣也作為高爐熱風爐的燃料使用,_般占到煤氣產量的40%左右。然而,隨著高爐入爐焦比的降低,高爐煤氣的熱值已降到3 300 kJ/m^3以下,顯然,如果不採取其它附加措施,用此高爐煤氣獲得高風溫是不大可能的。為了獲得高風溫,國內外基本上採用富化高爐煤氣的辦法,即摻燒一部分高熱值煤氣(如焦爐煤氣、轉爐煤氣等)以獲得高風溫。寶鋼2#高爐摻燒轉爐煤氣、鞍鋼部分高爐摻燒焦爐煤氣均以獲得高風溫來滿足生產。

2.採取雙預熱,提高高爐煤氣利用率

在高爐煤氣不被預熱的條件下,很難滿足工業加熱要求,因而大量的高爐煤氣因無法使用被放散。如果對這些低熱值煤氣及其助燃空氣進行預熱,完全可以滿足工業加熱的高溫要求,這不僅可以節約大量的燃料,而且可以減少對大氣環境的污染,擴大了低熱值煤氣的應用範圍。

耗能設備(如加熱爐、熱處理爐等)的燃料利用繫數指的是遺留於爐內的熱量(有效熱與爐子熱損失的和)與供給爐子的燃料燃燒熱量之比,或在熱工設備中,物料得到的有效能和設備的熱損失之和與燃料的燃燒熱之比叫做燃料的利用繫數。

即η燃=(Q有+Q失)/Q燃

式中:Q有——爐子的有效熱

Q失——爐子的熱損失

Q燃——供給爐子的燃燒熱

由η燃的定義式可見,爐子的燃料利用繫數僅取決於燃料的性質和燃燒條件(空氣}肖耗繫數)。根據爐子熱平衡關係式

Q有+Q失=Q燃-Qw

Qw=B×Vn×Cw×tw

Q燃=B××QD

式中:Qw——廢氣帶走的熱量,GJ或kJ

B——燃料量,m3/h或m3/kg

Cw——燃燒產物的定壓熱容,kJ/(m3·℃)

QD——燃料的低發熱值,kJ/m3或kJ/kg

上式可寫為:

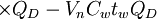

η燃=

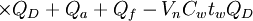

如果燃料和空氣預熱,則有

η燃=

Qa = LnCata

Qf=C燃×t燃

式中:Ln——預熱空氣量,m3/h

Ca——預熱空氣t時的比熱容,kJ/(m^3·℃)

ta——空氣預熱溫度,℃

C燃——預熱燃料比熱容,kJ/(m3·℃)

即最終燃料的利用繫數可表達為:

|

η燃= | QD+Q空-VnCwtwQD | |

| 分母 |

式中:Q空——預熱助燃空氣和燃料帶入的物理熱,

Q空=Qa + Qf

Vn——燃燒廢氣的體積

tw——廢氣的溫度,℃

Cw——燃燒廢氣的比熱容,kJ/(m3·℃)

可見,燃料和空氣預熱,能夠提高燃料利用繫數,如果回收利用高溫煙氣進行空氣和高爐煤氣預熱,則可提高高爐煤氣的利用繫數,使低熱值高爐煤氣得到更為廣泛的應用。