新生產技術

出自 MBA智库百科(https://wiki.mbalib.com/)

目錄 |

新生產技術,英文New Production Skills,縮寫NPS,源於日本豐田汽車公司的TPS(Toyota Production System,豐田生產方式),主張實行JIT (Just In Time,及時生產)及一件流生產(One Piece Flow)等,由早期與豐田生產方式的創始者大野耐一一起開發、實施的一群人,將其內涵及其應用範圍加以改進,而推廣應用於汽車業以外的許多規模的行業的新型生產方式。

NPS的最終目的就是通過消除隱藏在企業內的各種浪費,以獲得更多的利潤.

NPS的主要特點,是它的改善成果迅速,而且是多方面的。

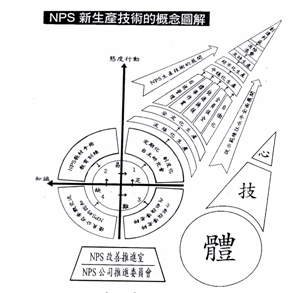

NPS的具體內容,可分為三部分,即"心、技、體"。

“心”是指思想,觀念的部份,NPS的思想與傳統的觀念不同,必須先從意識改革。

“技”是指技法,手法的意思。即表示技法的意思,就是要應用什麼樣的技法,才能表達出思想,就技法而言, 可以分成四個招式:

(1)第一招:流線化生產:根據產品類別按照加工順序依次排列,有利於縮短搬運距離、使在製品數量低、生產周期短、生產空間較小。而生產不同步容易造成中間庫積壓、生產不順暢、生產周期長等問題,同步化生產有利於提高整體效率、減少浪費。使設備操作和作業方法標準化,使任何一位操作者都能簡單操作多台設備,可以實現少人化作業,減少人員調配困難,有利於提高整體效率。

(2)第二招:安定化生產:追求使生產線能夠穩定生產。

(3)第三招:平準化生產:從產量和產品組合兩方面來平均分配生產任務的生產計劃方式。是豐田生產方式的重要組成部分之一。不是根據可能高低跌宕起伏的客戶訂單數來生產產品,而是在一段時期內拿出所有的客戶訂單,進行平均分配,從而使每天的產量和產品組合都是一樣的。

(4)第四招:超市化生產:其中的"超市化生產就"是“拉動式生產"的思維起源。

NPS的實現必須逐步從第一個招式演練到第四個招式,才能確實達到目標.

“體”即表示體驗、實踐的意思。NPS可以當作生產的的功夫。學習功夫的方法,除了先要有正確的思想(心),以及練功夫的招式(技)之外,還必須加以體驗,天天練習、磨煉、體會,功夫才能學成。

NPS的實踐就是有賴“自主研討會”的運作模式,來帶動整個企業組織的行動改善。所以,第三部分的“體”是整個NPS成功的秘密所在。僅知道了前兩個部分而不實踐,就落入了所謂的“知而不行”的空談。唯有知道之後即加以行動,才能具體實現出來,這也正是望洋名學說的“知行合一”的觀念。

要從傳統的生產型態走向NPS的卓越生產型態,首先要對全公司的所有員工,從董事長,經理,到現場基層幹部,進行教育,使全體員工認識市場型態的演變、新生產技術的思想,達成共識。

然後要對NPS有堅強的信念,相信他會帶給我們巨大的改善成果。

接著,將有信心及信念的員工組成“自主研究會”選定示範生產線,來證明它的卓越成果。

結合示範線中所獲得的成功經驗,制定全公司的推廣計劃,確定實施步驟。

中國臺灣飛利浦運用NPS的實例

中國臺灣飛利浦公司早在1987年就開始嘗試引進NPS的觀念。首先由日本顧問到現場作重點式的診斷及指導,總結現場生產型態的缺失,以及可以改進的地方,藉以說明NPS思想觀念並作為建立意識改革的範例。

然後於1990年在羅益強總裁及許祿寶副總裁的支持下,派遣專人赴日本式地研習完整的NPS思想及技法以及“自主研究會”的運作方法。於1990年4月開始運作較完整的NPS的教育訓練手冊,並命名為中國臺灣飛利浦生產體系,建立全公司的推進總部及各工廠的推進部分,以及由系統、有計劃地對高階層經營人員,如總經理,廠長及經理做教育介紹,並由各生產經理擔任會長,結合型關部門的二級主管及現場中堅管理幹部,組成“自主研究會”。選定改善示範區域,做先導型的改善活動,摸索經驗。

第一屆TPPS的成果發表會及第二屆TPPS成果發表會中所發表的許多成功案例,證明確實可以花較少錢而且在很快的時間內提升勞動率30%以上,節省生產空間50%,降低70%的不良率,交貨時間縮短為原來的1/5左右,以及降低在製品的庫存量。

這種顯著的成果,為全臺灣省地區的五個飛利浦生產工廠的員工帶來更得的信心。目前,中國臺灣飛利浦公司正以“自主研究會”的方式,全面推廣NPS, 以期實現提高勞動生產率30%的目標,使公司在21世紀的激烈競爭中能勇往直前,名列前茅。