软包装

出自 MBA智库百科(https://wiki.mbalib.com/)

软包装(flexible packaging)

目录 |

什么是软包装[1]

软包装是指内装物充填或取出后,容器形状可发生变化的包装。通常是用纸、塑料薄膜、铝箔、复合薄膜等制成。

软包装优缺点[2]

软包装加工方便,工艺简单,形式多变,可按不同产品的要求加工成合适的包装容器,空袋质量轻,占用空间小,并且有一定的密封性和防腐蚀性能等。

缺点是易破裂。

软包装设计[3]

1.实现包装功能原则

包装具有保护容纳产品、方便物流(储存和运输)、促进销售和方便使用四大功能。软包装一般直接用于销售包装,因而软包装材料必须具备优良的机械性能(抗张强度、刚性、耐磨性、密封性、伸长率、摩擦力等)、物理化学性能(阻隔性能、保香性、抗油性、抗化学介质性、遮光性等)、加工型性能(适印性、成型性、防静电、热收缩能力等)、展示性(透明度、白度、光泽度)、环保性(卫生性、安全性、废弃物易处理)等。

2.经济性原则

可实现某产品包装功能的包装设计方案有许多,如何合理筛选最佳包装设计方案,其首当其冲的是经济性好,成本应尽可能的低;同时也要讲究包装价值的对等性原则,即整个包装的价值应与产品的档次相对等。既不能过度包装,造成包装浪费,又不能过于简单化包装,降低产品的附加值。

3.包装标准化、规范化原则

目前,产品流通速度快,生产周期更快,因而产品的包装,尤其是产品的软包装,要求其机械化和自动化程度要非常高,以满足社会的各种需要。这就需要软包装基材的厚度、宽幅等标准化,以适合各种软包装材料自动化复合设备、软包装容器成型设备、高速印刷设备的流水线生产,同时节约软包装基材。

4.品牌个性化原则

随着科学技术与生产水平的提高,各种产品充斥市场,竞争非常激烈,同时,人们消费水平的大大提高,对包装质量要求也越来越高。因此,将企业文化、产品的传统文化与艺术等通过包装设计融人包装,以形成个性化包装、品牌包装,从而增强产品的竞争力,提高产品的附加值。

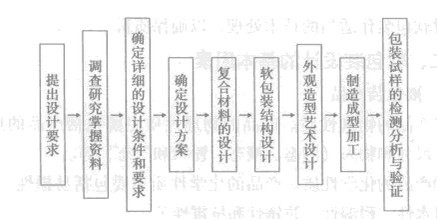

软包装设计包括软包装复合材料的设计、软包装容器结构设计、软包装机械与设备设计和软包装装潢设计等,它是一个巨大的系统工程,且各部分的设计相互联系、相互制约,其设计过程如图1所示。

- 图1 软包装设计流程

- 一、软包装设计步骤

从软包装设计流程中的总体结构来看,大致可分为以下四个步骤。

1.设计条件分析

明确设计要求,调查研究掌握必须的资料;对被包装产品的类别、物态、理化及生物特性等进行分析;明确包装环境条件、流通条件、市场条件等;了解包装材料、容器类型和现有的生产条件。

2.方案设计

确定出设计参数,如被包装产品的计量值、允许偏差、货架寿命等;设计容器造型方案;由多种包装容器结构设计方案经对比分析评价确定最佳的结构设计方案。

3.详细设计

将结构设计方案转化为具体详细的结构表达,即对结构进行强度、刚度和稳定性的分析计算,选定材料、确定技术要求,绘制出全套图纸、编制说明书和有关技术文件;结合软包装容器结构、企业文化和传统文化等,对软包装进行平面设计、造型设计和装潢艺术设计。

4.验证和改进设计

根据样品试验、使用、鉴定及市场反馈等环节暴露出来的问题,对软包装作适当的技术处理,以确保质量。

- 二.软包装设计的基本因素

1.被包装产品

①产品的物理性质。产品的物理性质主要包括产品的形状、结构、尺寸和物态(固态、液态、粉状和气态)等。

②产品的化学性质。产品的化学性质主要包括易损性、变形性、耐水性、耐湿性、防锈性和抗霉性等。

③产品的应用领域。产品的应用领域主要包括食品、医药、电子、化工等。2

2.软包装设计的材料

现代包装工业中主要的软包装材料有纸、塑料、金属箔材及各种复合材料等。选择使用时,必须考虑材料的物理性能(如透明、厚度、阻隔性等)j材料的化学性能(如化学稳定性、安全性、防腐、防锈特性等)、材料的机械性能(如机械强度、弹性模量等)、材料的成型加工(如流变性、可塑性、涂装性、复合性能等)和材料的可装饰性(如印刷适性、光滑度等)。

3.产品的物流环境

方便产品安全通过物流领域是包装的主要功能之一,在进行软包装设计时,必须考虑其要经过的物流环境因素。物流环境因素主要包括储存运输过程中的物理机械因素,如振动冲击和堆码静压等;储存运输过程中的气象环境因素,如温度、湿度、雨水、辐射、尘埃等;储存运输过程中的生物化学因素,如空气中氧的氧化、有害气体、微生物等;生产和销售过程中的人为因素,如野蛮装卸和伪劣假冒等。针对产品在物流环境中的诸多因素,采取相应的措施,确保物流过程的方便和顺利。

- 三、软包装容器结构设计内容

1.具体设计内容

(1)软包装容器的外观构造设计。软包装容器的外观构造设计,既要符合造型设计中的美学原则又要考虑包装容器成型工艺的影响。它包括包装图案的设计(装潢设计色彩、图文)、艺术造型设计等。

(2)包装容器内部结构设计。包装容器内部结构设计包括软包装容器壁厚设计、结构尺寸设计(容量设计计算、强度计算、刚度设计计算)、局部结构设计、结构设计计算等。

2.结构尺寸的设计与优化

包装容器大都属于一种几何形体,从经济性来考虑,总是希望在满足被包装产品的条件下使制造容器的材料消耗达到最少,而容器消耗材料的多少与容器的壁厚和外表面积大小直接相关。一般的壁厚越小包装容器的耗材越少,故在壁厚尺寸的设计上,在满足强度、刚度和产品货架寿命条件下,尽量选择较小的值,当壁厚确定,可采用最优化方法对包装容器进行优化设计获得包装容器的最佳尺寸。

- 四、软包装复合材料的设计

1.软包装材料的选择

根据产品包装的要求和包装的标准选择包装材料,对材料进行优化组合,从而实现包装的功能。主要包括热封层材料的选择、功能层材料的选择和强度支持层材料的选择。

2.各层材料厚度的确定

热封层一般通过市场“通用化和标准化”原则确定,强度支持层材料厚度一般由被包装产品的重量确定,而功能材料的厚度一般由货架寿命确定。

理论确定软包装复合材料厚度的方法:①根据被包装产品的最大允许吸水量或产品的最大允许脱水量确定,该方法主要适应产品的防潮包装设计,其关键是计算软包装复合材料的透湿系数。②根据被包装产品的最大允许吸氧量确定,该方法主要适合产品对氧非常敏感的产品阻隔性包装,其关键是计算软包装复合材料的透氧系数。③单位体积或单位表面积最大允许微生物的数目确定,该方法主要适合产品对微生物的非常敏感的防霉包装,其关键是确定产品微生物的种类及其繁殖生长规律等。④包装容器允许的最大透C02或透02量,该方法主要针对产品的充气保鲜包装,具有生命活性的产品既需要02保鲜或保持鲜艳的色泽,又需要高浓度的c02来抑制微生物的生长繁殖,其关键是计算软包装复合材料的透氧系数和透Cq系数。

产品包装时,有时既要达到防潮包装目的,又要达到阻氧包装或防霉包装目的。因此,一般先以产品包装的某种主要包装目的和产品货架寿命确定复合包装材料厚度,再根据材料的厚度和另一种包装的目的估算设计的包装的理论保质期,来验证设计包装的合理性。

- 五、软包装设计标准化

1.包装标准化的重要意义与作用

①有利于提高包装生产效率。

②便于识别、计量和使用。

③有利于节省材料和降低成本。

⑤有利于包装容器的回收和利用。

2.包装标准化的主要内容

包装标准化主要从包装材料、结构造型、规格尺寸、包装容量、包装标记、封严方法、捆扎方法等几个方面来进行。我们在软包装设计时,要严格按国家标准进行,如果是出国包装还应按国际包装标准或出口国标准进行。

- 六、软包装设计的评价

设计的评价,就是对设计过程中所提出来的设计方案进行评价,判定实际设计方案的优劣,确定其方案的设计先进性、经济性等水平。设计评价内容包含以下几个方面。

1.技术方面的评价

它是保证实现包装功能目标,在技术上的先进性等和实现功能的程度。技术评价验证方法如下:

①样品验证试制样品,将样品通过实际使用试验,取得必要的技术评价资料。

②模型验证,把设计方案中的设计参数做成模型,在模拟条件下试验取得必要的初步评价资料。

③理论验证对设计方案中的技术参数进行理论计算,取得进行比较的技术评价资料。

2.经济方面的评价

结构设计方案的实施费用与可能取得的经济效益的比较,即成本与效益的比较。

3.社会方面的评价

结构设计方案的社会效益,它包括提高社会生产力、推动技术进步、环境保护、资源的有效利用等,对设计方案的评价,就是求得技术与经济之间合理的协调。设计者的目标就是在设计中追求设计技术方案的先进性、成本、效益三者关系的最佳化。

软包装卫生的相关标准[4]

随着现代零售模式的不断发展以及人们对方便、美观、经济的包装食品越来越大的需求,复合软包装已成为包装食品的主要包装方式,其增长速度也大大超过了其他的包装材料。当软包装渐渐成为食品包装材料的主角,尤其是整个社会对食品安全的关注度日益提高的时候,复合软包装的卫生性问题也就越来越成了人们关注的问题。我国针对软包装卫生性的相关标准大致如下。

- 1.国家标准

GB/T10004~1998耐蒸煮复合膜、袋;

GB/T10005一1998双向拉伸聚丙烯(BOPP)/低密度聚乙烯(LDPE)复合膜、袋。

- 2.行业标准

包装行业BB/T0003—94耐高温蒸煮袋;轻工行业QB/T1871—93双向拉伸尼龙(BONY)/低密度聚乙烯(LDPE)复合膜、袋;QB/T219796榨菜包装用复合膜、袋;医药行业YY0236—1996药品包装用复合膜(通则)。

- 3.产品卫生标准

GB9683—88复合食品包装袋卫生标准;

GB9685—94食品容器、包装材料用助剂使用标准;

GB9687—88食品包装材料用聚乙烯成型品使用标准;

GB9688—88食品包装材料用聚丙烯成型品使用标准;

GB13113—94食品容器及包装材料用聚对苯二甲酸乙二醇酯成型品。

- 4.原材料标准

GB/T4456—1996包装用聚乙烯吹塑薄膜;

GB/T10003—1996通用型双向拉伸聚丙烯薄膜;

GB/T10805—89食品包装用硬质聚氯乙烯薄膜;

GB/T15266—95食品包装用聚氯乙烯硬片、膜;

QB1231—91液体包装用聚乙烯吹塑薄膜;

QB/T1125—91未拉伸聚乙烯、聚丙烯薄膜;

QB/T1260一91软聚氯乙烯复合薄膜;

QB/T15267—94食品包装用压延聚氯乙烯(PVC)硬片、膜;

QB/T2024—94凹版复合塑料薄膜油墨。

虽然如此,国家尚未对食品包装材料卫生性能制定统一规范,而且上述标准中对许多项目尚未提出具体量化的指标要求,这些都给包装企业以及食品厂家的遵循及检验带来较大的困难。除了薄膜材料和油墨外,复合用胶黏剂的卫生安全性是包装食品安全的重要因素之一。而这里,我们将就主要的两个黏合剂可能对食品产生污染的情况做分析,并提供一些解决方案。当然包装厂商及食品厂家在生产及供应环节中要注意的问题还有很多。

溶剂残留问题正引起越来越多的关注。目前,复合用黏合剂给食品卫生安全性带来的问题还是很多的,由于2005年中央电视台《每周质量报告》对不合格软包装的曝光,溶剂残留问题引起了软包装厂商、食品厂商乃至消费者的普遍关注。目前在软包装复合中最常用的是溶剂型聚氨酯胶。其溶剂应该是高纯度的乙酸乙酯,但有的生产供应商可能使用回收的不纯净的乙酸乙酯,其中杂质含量多,更有个别的生产厂商会掺人一些甲苯进去以降低成本,甚至一些包材生产厂还采用以甲苯、二甲苯为溶剂的单组分压敏胶,这就更具潜在危害了,也是国家法规明令禁止的。

我国1998年就颁布了有关塑料复合包装膜的国家标准,规定了溶剂残留量不大于10mg/m2,但并未指明是何种溶剂,在10mg/m2的范围内各种溶剂量也未做更加详细的划分。2003年在这一标准的基础上,又专门增加了一项限制苯残留的具体指标值——≤3.0mg/㎡。