TnPM管理模式

出自 MBA智库百科(https://wiki.mbalib.com/)

目錄 |

全面規範化生產維護(Total Normalized Productive Maintenance,簡稱TnPM),是以設備綜合效率和完全有效生產率為目標,以全系統的預防維修為載體,以員工的行為規範為過程,全體人員參與為基礎的生產和設備保養維修體制。

TnPM對企業設備檢修進行系統設計,提出了SOON模型;TnPM建立了五個六架構,五階評價標準化體系;還提出了員工成長的FROG模式,這些都是對TPM的發展和貢獻。 近年來TnPM已在我國鋼鐵、石油、化工、汽車、家電、造紙、卷煙、建築施工、機械加工等多個行業自主推進併成功實施,在提供企業裝備管理水平的同時取得了明顯的經濟效益。

TnPM是規範化的TPM,是全員參與的,步步深入的,通過制定規範,執行規範,評估效果,不斷改善來推進的TPM。

- 研究運行現場(現場、現事、現物)

- 找出規律(原理、優化)

- 制定行為(操作、維護、保養、維修)規範(原則)

- 評估效果(評價)、持續改善(改進)

- 維修程式規範化

- 備件管理規範化

- 前期管理規範化

- 維修模式規範化

- 潤滑管理規範化

- 現場管理規範化

- 組織管理規範化

- TnPM之樹的土壤是多技能、多任務員工的自主維護活動和小組團隊合作;

- TnPM之樹的根是堅持不懈、不斷深化的6S活動和清除6H活動;

- SOON體系是TnPM之樹的主幹,樹枝是高效的各級推進組織機構,靈活運用6大工具則成為完成光合作用的樹葉;

- 員工的不斷成長、學習型組織和教育型組織的建立則是TnPM之樹成長所需的水、陽光和營養;

- OPL、OPS和6I活動則是對TnPM之樹的精心呵護,不斷修剪雜枝;

- TnPM之樹最後的果實包括對6Z極限的實現,以及質量、健康、安全、環境和利潤,等待著每一位辛勤的TnPM推進者來摘取。

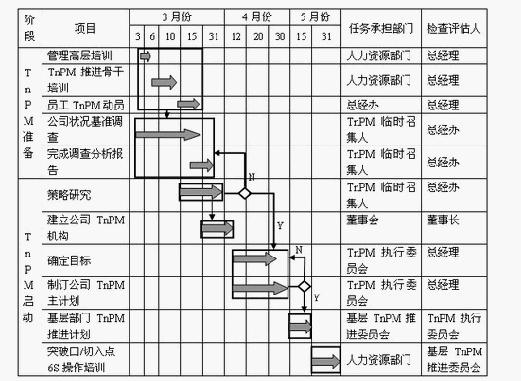

1.第一階段:建立組織,培訓人才,確定目標,制定計劃

這相當於一個產品的設計階段。在這個階段,首先要建立企業的TnPM組織機構,尤其是TnPM的專職推進機構;其次,分不同層次展開TnPM的培訓。企業要利用各種媒體來宣傳TnPM,廣泛造勢,形成全範圍的TnPM氛圍。TnPM的組織者要深入企業的各個部門,深入到生產現場進行調查研究,瞭解現狀,掌握資料,確定推進的基準和起點,然後再訂立各階段的推進目標。有了目標後,要制定推進的框架計劃和實施計劃時間表,落實責任到人。

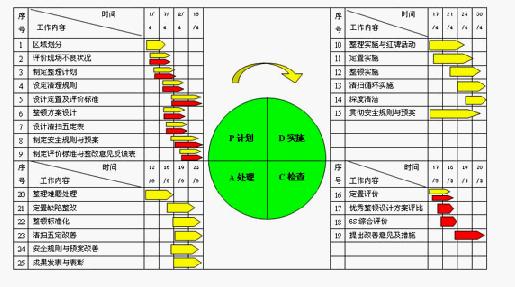

2.第二階段:6S切入,難題攻關,樣板規範,全面推廣,合理提案,現場改善,建立維修體系(SOON)和員工成長方案設計(FROG)

這相當於產品的生產製造階段。TnPM應由簡到難,從改變員工傳統習慣開始。一般以6S活動為切入點,從設備和現場的清掃開始。在清掃的過程中,員工會發現大量的問題,如污染源、故障源以及難以清掃的部位。在技術骨幹的指導下,員工開始著手解決工作中的這些問題。然後制訂適合設備現狀的設備操作、清掃、點檢、保養和潤滑規範,進行設備檢維修模式設計--SOON體系,使之文件化和可操作化,甚至可以用視板、圖解方式加以宣傳和提示。在生產現場樹立典型樣板現身說法向整個部門及全系統推廣。當規範已被大多數生產現場所接受、執行之後,就開始了合理化建議和現場改善相結合的活動。TnPM鼓勵員工活躍地提出問題和解決問題,不斷地改善生產現場。規範也隨著現場的進步而不斷改進和提高。隨著企業現場不斷改善,不斷進步,員工的素養也應隨著企業的進步一同成長,這就需要進行員工成長方案的設計(FROG),將員工的潛能發掘出來,推動企業的持續進步。

3.第三階段:考核量化,指標評價,員工激勵,迴圈前進

這相當於產品的品質檢驗階段。為了使員工的工作熱情持久,使遵守規範成為習慣,使現場狀況不斷改善,建立起一個可以量化的考核評價體系是十分必要的。這個評價體系可以評價班組乃至機台的進步狀況和TnPM的表現、現場的6S狀況、規範化作業狀況以及合理化建議狀況;同時將這些評價結果加以綜合,得到一個綜合評估指標;然後和員工的獎酬、激勵和晉升結合起來,對那些有突出貢獻的員工給予特殊的獎勵。所有這些激勵均應做到制度化、透明化、公平化。長周期(如半年、一年)的評估,還應該對單位的經濟指標,如OEE、TEEP、能源消耗、備件消耗、事故率、廢品率、維修費用加以評價,對團隊的總體成就給以獎勵,促進團隊協作風氣的形成。以一年、兩年、三年為周期,不斷制訂新的發展目標,周而複始地螺旋上升推進。

以上是TnPM開展的三個階段。每個企業在具體實施TnPM時,可以將以上三個階段再細化,展開為若幹步驟。這些步驟如何設置,應視公司的具體情況、員工的素質、原有的管理基礎而定。無論步驟有多少,也無論如何劃分,上述三個基本階段是不可少的。