局部修理法

出自 MBA智库百科(https://wiki.mbalib.com/)

局部修理法(Partial Repair Method)

目錄 |

什麼是局部修理法[1]

局部修理法是對零件的磨損和損傷部位進行局部修理或調整換位,以恢復零件使用能力的一種方法。

局部修理法的優點[2]

局部修理法即將整體設備劃分成幾個獨立的部分,按順序修理,每次只修理其中的一部分。這種方法的優點是,可以把修理的工作量化整為零,以便利用較分散的時問,從而提高工效和設備利用率。它適用於具有一系列構造上相對獨立的設備或修理時間比較長的設備。

局部修理法的分類[1]

其中包括換件法、調整法、換位法、修理尺寸法、局部更換法、鑲加零件法及金屬扣合法等。

1.換件法

當零件磨損或損傷後,用新的備用零件替換原來零件的修理方法稱換件法。一般(零件修複成本/修複零件的壽命)>(新零件的價格/新零件的壽命)時採用此法。如通用螺栓螺母滑扣、法蘭鏽蝕損壞、氣缸套損壞等,或者在檢修時間內無法修複的零件,如軸的斷裂、輪齒折斷等均可採用換件法進行修理。

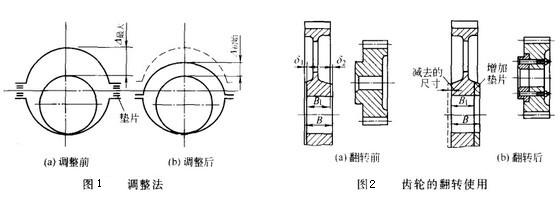

2.調整法

當配合件磨損後間隙達到最大允許間隙△最大時,只調整配合件墊片使其恢復到新裝配時的初始(或公稱)間隙△初始,而不進行加工(或只進行刮研),這種修理方法稱調整法,又稱墊片調整法,如圖1所示。此法對承受衝擊負荷的配合件(如曲柄銷與連桿大頭軸瓦的配合)具有重大意義,因為間隙調整後可基本消除衝擊作用。但由於零件的幾何尺寸和形狀未恢復,因而調整後配合件磨損速度會較原來大為增加,故只用於臨時性的應急修理。

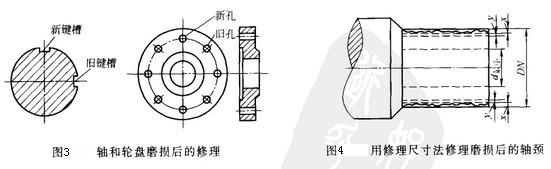

3.換位法

有些零件在使用時產生單邊磨損,或磨損有明顯的方向性,而對稱的另一邊磨損較小。如果結構允許,在不具備徹底對零件進行修複的條件下,可以利用零件未磨損的一邊,將它換一個方向安裝即可繼續使用,這種方法稱為換位法(又稱換向法、翻轉法)。如對於結構對稱的齒輪,若輪齒只是單面磨損,磨損未達極限值時,可將齒輪翻轉180°,利用未磨損的一面繼續工作而不影響其結構,如果結構或尺寸不合適,可經適當加工修正,如圖2所示。此法不能用於有正反轉的齒輪。

若軸類零件的鍵槽磨損超過極限,在軸強度和結構允許時可將軸轉90°或180°重新加工鍵槽;法蘭盤的螺栓孔磨損超過極限或加工誤差較大,在強度和結構允許時也可轉一角度在舊孔之問重新鑽孔,圖3所示為軸和輪盤磨損後的修理。

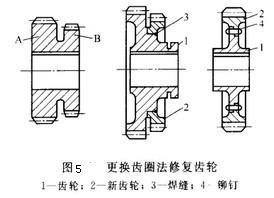

4.修理尺寸法

配合件在使用中由於磨損而不能正常工作,修理時可不考慮原來的設計尺寸,僅對配合件中某一零件採用切削加工或其他加工方法恢復失效零件的形狀精度、位置精度、錶面粗糙度和其他技術條件,從而獲得一個新的尺寸(該尺寸即稱為修理尺寸),而與此相配合的零件則按這個修理尺寸製作新件或修複,以恢復到原配合性質,這種方法稱為修理尺寸法。

一般對複雜、貴重的零件進行修理,簡單便宦的零件予以更換。如軸與軸承配合則修軸頸配軸承,氣缸和活塞配合則修氣缸配活塞和活塞環。

確定修理尺寸時,首先應考慮零件結構上的可能性和修理後零件的強度、剛度是否滿足需要。如軸的尺寸減小量一般不超過原設計尺寸的10%,軸上鍵槽可擴大一級;對於淬硬的軸頸,應考慮修理後能滿足硬度要求等。

修理尺寸的個數(即修理次數)和大小可根據不更換零件的最大允許磨損量確定。例如,在軸頸和軸承的配合件里,設軸頸(不更換的零件)的公稱直徑d公稱,最小允許直徑d最小,則其最大允許磨損量為(d公稱-d最小)。設軸頸在修理間隔期內的單面磨損量為x,而每次修理時為了恢復軸頸的幾何形狀和錶面粗糙度必須去除的單面加工餘量為y,如圖4所示,則經修理後軸頸在直徑上的減少量為2(x+y)。若允許行次修理,則軸頸在直徑上的減少量為2n(x+y),則可得修理次數n=(d公稱-d最小)/2(x+y)。

實際上單面磨損量x可由測量得到,單面加工餘量y取決於加上者的技術水平,可由經驗而定。

修理尺寸法既能恢復配合件的配合間隙,又能恢復零件的幾何形狀,但不能恢復零件的幾何尺寸。該法幾乎能全部恢復配合件的工作能力,並能大大延長複雜而貴重零件的使用壽命,既簡單又可靠,故在化工機械修理工作中得到廣泛的應用。此法的缺點是限制了零件的互換性,備品備件需求量大。對同類設備多而又需要經常更換的備品備件,可將修理尺寸標準化,以便於備品備件的準備。

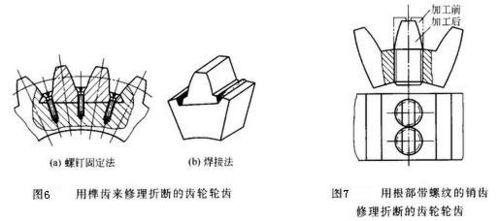

5.局部更換法

機械零件在使用過程中各部分磨損、損傷程度往往不一致,有時僅某一局部磨損或損傷嚴重而其餘部分尚好,在這種情況下,一般不宜將整個零件報廢。這時如果結構允許可將磨損或損傷嚴重的地方切除,重新製作一個新的部分,並以一定的方法使新換上的部分與原有零件的基本部分連接成為整體,從而恢復零件的工作能力,這種方法稱為局部更換法。

如變速器齒輪,負荷大的齒輪的輪齒磨損較嚴重甚至斷裂,而其餘部分處於完好狀態,則可進行部分更換。如圖5所示,B部分磨損嚴重,A部分完好,則先將B部分退火,車去損壞的齒圈,壓配上新齒圈後再進行加工,為避免鬆動可在接縫處進行焊接或鉚接。圖6所示為用榫齒來修理折斷的齒輪輪齒。圖7所示為用根部帶螺紋的銷齒修理折斷的齒輪輪齒。

|

|

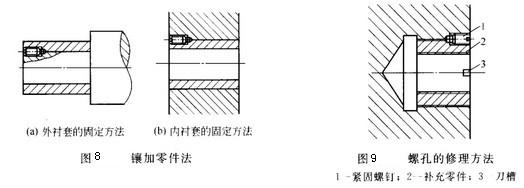

6.鑲加零件法

零件工作部位磨損或斷裂後,在結構和強度允許的條件下,可將磨損或斷裂部分進行加工,再加工一特製配合件以過盈配合壓入或其他方法鑲加來補償磨損或修複斷裂,以恢複原配合精度的方法即為鑲加零件法(又稱補充零件法)。根據不同的要求,可分別採用鑲套、鑲齒、鑲邊和鑲筋的辦法。圖8所示為鑲套法,為防止套筒工作時鬆動可用止動螺釘或點焊固定。當零件上螺紋磨損時,只要結構允許,可將螺孔擴大,加工出螺紋,然後單獨製造一個切有內外螺紋的襯套將其旋入擴大的螺孔中,如圖8所示。

7.金屬扣合法

金屬扣合法是利用扣合件(波形鍵)的塑性變形或熱脹冷縮的性質將損壞的機件重新牢固地連接成一體,達到修複目的的工藝方法。該方法可用於不易焊補的鋼件、不允許有較大變形的鑄件,以及有色金屬件的修複,對於大型鑄件裂紋或折斷部位的修複效果更突出。

金屬扣合法的特點是:整個過程完全在常溫下進行,排除了熱變形的不利因素;波形槽分散排列,波形鍵分層裝入,逐片鉚擊,避免了應力集中;方法簡便,不需要特殊設備,可完全採用手工作業,便於就地(現場)修理,具有快速修理的特點。

按照扣合的性質及特點,可分為強固扣合、強密扣合、優級扣合和熱扣合四種工藝。

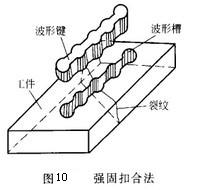

(1)強固扣合法

強固扣合法是利用波形鍵的塑性變形,將產生裂紋或斷裂的零件重新連接起來的工藝方法。它適用於修複壁厚8~40mm,強度要求一般的薄壁零件。

修複工藝過程是:先在垂直於損壞零件的裂紋或折斷面上,銑或鑽出具有一定形狀和尺寸的波形槽,然後把形狀與波形槽相吻合的波形鍵鑲入,在常溫下鉚擊,使波形鍵產生塑性變形而充滿波形槽腔,甚至使其嵌入鑄鐵基體之內。由於波形鍵的凸緣和波形槽相互扣合,將開裂的兩邊重新牢固連接為一整體,如圖10所示。

|

|

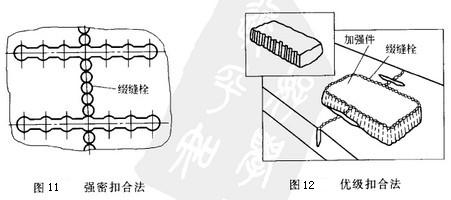

(2)強密扣合法

強密扣合法是在強固扣合法的基礎上,再在裂紋或斷面上用綴縫栓密封,如圖11所示,它用於修複有密封要求的零件。

修複時,先用波形鍵把損壞零件連接成一個牢固的整體,然後往兩波形鍵之間、裂紋或折斷面的結合線上,每間隔一定距離加工綴縫栓孔,綴縫栓孔要稍微切入已裝好的波形鍵或綴縫栓,逐個鉚緊綴縫栓,形成一條密封的“金屬紐帶”,達到密封的目的。

綴縫栓與機件的連接和波形鍵相同,採用圓柱形(用於承受較高壓力、密封性要求高的機件)時,分片裝入,逐片鉚緊;採用螺栓形(用於承受較低壓力的斷裂件修複)時,也可在塗環氧樹脂或無機膠黏劑後一件件旋入,使之更為緊固。

(3)優級扣合法

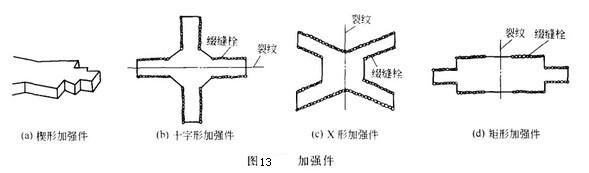

優級扣合法(也稱加強扣合法)是在強固扣合法和強密扣合法的基礎上鑲入加強件,使載荷分佈在更大的面積下,以提高零件承載能力。如圖12所示,它用於修複承受重載荷的厚壁零件。

加強件除磚形外還可製成其他形式,如圖13所示。圖(a)用於修複鑄鋼件;圖(b)用於多方面受力的零件;圖(c)可將開裂處拉緊;圖(d)用於受衝擊載荷的零件,靠近裂紋處不加綴縫栓,以保持一定的彈性。

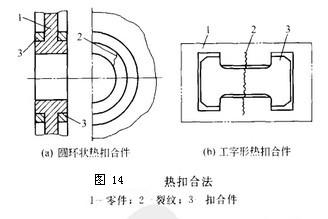

(4)熱扣合法

熱扣合法是利用扣合件熱脹冷縮原理來修複鑄件破裂的一種方法,如圖14所示,主要用於修複大型飛輪、齒輪及重型設備的機身等。圖(a)中的圓環狀扣合件適用於修複輪廓部分的損壞,圖(b)中的工字形扣合件適用於零件壁部的裂紋或斷裂。

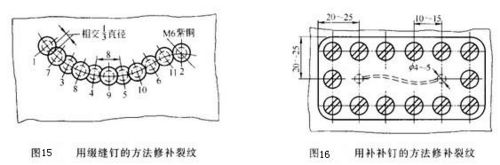

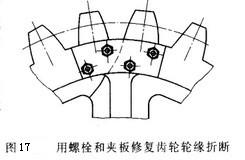

除此之外,當零件上產生裂紋或斷裂時,還可採用綴縫釘、補補丁等方法進行修複。圖15所示為用綴縫釘的方法修補裂紋;圖16所示為用補補丁的方法修補裂紋;圖17所示為用螺栓和夾板修複齒輪輪緣折斷。

|

|