生產系統設計

出自 MBA智库百科(https://wiki.mbalib.com/)

生產系統設計(Design of Production System)

目錄 |

生產系統的設計是運用科學的方法和手段對生產系統的選址、組成企業的各基本單位、各種生產設施及勞動的狀態與過程進行合理的配置,使之形成一個協調、高效、經濟的生產運作系統。

生產系統設計是對廠址選擇(包括工廠、配送中心、門店等的選址)、能力規劃、生產部門佈置、產品和服務計劃、設備佈置等的決策過程。生產系統設計一般在新建或改建、擴建生產單位或營業場所時進行的。生產系統是有效實現由輸入到輸出轉化的依托和物質基礎。因此,生產系統的轉化效率對實現企業目標有直接影響。生產/服務設備與設施的佈置也直接影響產品成本和生產周期。

1、選址規劃與分析

5、生產過程的組織形式

6、工作系統設計

案例一:修船企業並行維修生產系統設計[1]

並行維修生產系統按照物質流、能量流和信息流的模式可將並行維修系統分為並行維修生產過程和維修生產管理兩個子系統,按照並行維修系統的組成可以分成維修生產組織、維修資源、維修信息、維修過程等4個子系統[3,4],這些子系統也是並行維修生產過程和維修生產管理兩個子系統的基本組成部分,因此,可將並行維修生產系統的設計按照維修生產組織、維修資源、維修信息、維修過程分別進行。

一、並行維修生產系統的組織設計

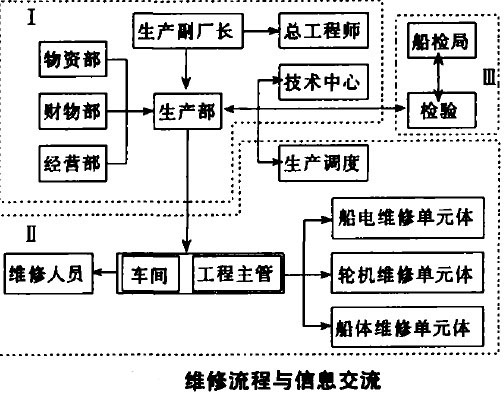

典型的並行維修生產系統的組織結構設置見圖所示。

在組織機構中,集成了與生產相關的部門包括技術、物資、經營和維修生產執行部門在內,組織機構的集成可以減少中間環節,保證維修生產的正常進行。在維修生產的過程中集成了生產各個環節所涉及到的維修人員,以維修基本組合成單元的形式動態存在於維修生產過程中,減少了由於人員、技術、質檢、物資等部門在人員調配上的相互制約,為縮短工期、節約成本和保證質量提供了組織保障。

二、並行維修生產系統的維修生產資源設計

維修資源的設計包含有資源的需求設計及配置設計。對於維修生產實施系統,在確定的船舶企業的企業規模和經營目標條件下,維修生產過程中的資源的設計則是根據現有目標進行維修資源的配置。

在並行維修生產系統的維修組織的設計時,維修生產的模式是根據當前設備維修管理原則決定的,即由大眾維修轉為以大眾維修與專業化維修相結合的原則。由維修組織的下層機構和相關的維修資源可組成維修實施的最基本單位——維修單元體。因此,依照並行維修生產系統的資源模型,形成了基於維修單元體的並行維修生產資源的配置。

維修資源的配置包括車間、倉庫、選址、運輸路線設計、車間內工段及維修單元體內的配置。

對於船舶維修企業,維修資源的配置由於實施的對象的不同具有特殊性,它既包含船上的修理,也包含在船塢上的修理,同時也包含有岸上車間內的修理,因此在對選址、運輸路線的設計、車間及車間的維修單元體的設置會產生較大的影響。

基於並行維修的船舶維修廠的維修生產區域的平面圖見下圖所示。

圖中基於專業化維修的維修單元體是隨著設備的維修朝著專業化向供貨商轉移而出現的一種新的維修組織形式,是並行維修生產系統中的基本組成單位。它可以是產品的供貨商的維修小組,也可以是基於某一功能組件的單獨維修單元,它既可以是一個單獨的實體,也可以是一個虛擬的組成單位。

圖中基於成組件技術的維修單元體是根據維修工藝所形成的維修組成單元,它的基本功能是解決船舶維修過程中的批量維修問題,這種維修單元體主要存在於維修車間內。

基於專業化維修的維修單元體和基於成組技術的佈置見下圖。在維修單元體確定後,可根據生產計劃和調度信息實施維修工作。

三、維修生產信息與流程設計

維修的生產組織結構和資源配置確定後,維修生產的過程必須依照標準的維修流程在維修信息的指導下進行維修。依照並行維修企業的信息與維修過程模型,修船企業的維修流程與信息交換流程如下圖所示。

上圖中既標明瞭維修過程的組織,同時也標明瞭維修流程與信息傳遞的過程。其中,Ⅰ區表示的是船舶進廠前的測繪、維修工藝過程的制定以及維修資源的確定過程,也表示了在實施過程的並行。Ⅱ區表示的是生產的實施過程,各個維修單元體的組織實施,也是並行維修的體現。Ⅲ區表示的是出廠前的檢驗過程,是對修船質量的保證。Ⅰ、Ⅱ、Ⅲ區之間的信息交流,使得生產過程能夠正常順利地進行。

在理論上建立修船企業的基於並行維修的生產系統是一種嘗試,目前已有很多修船企業在企業管理過程中也用到了上述方法。隨著並行維修理論的不斷發展,會對修船企業的生產管理起到越來越重要的作用。

- ↑ 姚玉南,範世東,鐘駿傑.修船企業的並行維修生產系統設計[J].船海工程,2005,(3)