生产作业分配

出自 MBA智库百科(https://wiki.mbalib.com/)

作业分配(Activity allocation)

目录 |

所谓生产作业分配,亦称日常生产派工,即根据生产作业计划及实际生产情况,为各个工作地具体地分派生产任务,它是生产进度(作业)控制的第一个环节。

生产作业分配的工作内容[1]

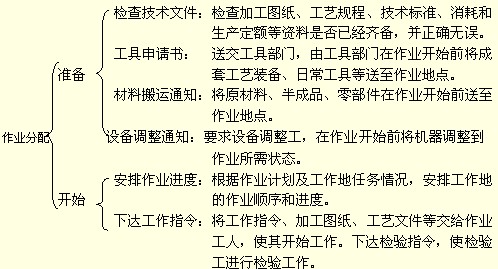

作业分配的工作过程和内容大致如下表所示:

生产作业分配的功能[2]

作业分配的功能按作业准备、作业开始分具有一下功能。

1.作业准备:

(1)作业上所需的材料、零配件、工具、设计/工艺图纸/资料等,要作业前准备好,使作业者可方便取得。

(2)作业者开始作业时,能够作物料、工具等的安排,不致浪费时间。

2.作业开始:

(1)考虑交货日期,依先后顺序分配。

(2)从提高作业效率的角度进行分配:将工作量同作业者(机械)的能力相配合或将相同的作业集中安排,使作业效率提高。

作业分配若只考虑交货日期,则制程作业更换频度大,效率低。若只考虑效率,则在制品、物品、材料会增多,生产进度会有两极现象,不是超前,就是落后。最好是两者加以综合考虑。尤其是订单生产型,接受订单,依计划发出制造命令,而后应按一定的规则实施作业分配。

生产作业分配方式[1]

生产作业分配,由于车间、工段的生产类型不同,因而有不同的方式。主要的分配方式主要有以下一些:

1、标准派工法。在大量大批生产的工段、班组里,每一个工作地和每一个工人执行的工序比较少,而且是固定重复的。在这种情况下,生产派工可以通过编制标准计划的方式来实现。

2、定期派工法。这种方法适用于成批生产或比较稳定的单件小批生产车间。派工员根据月度的工段作业计划在较短的时期内(旬、周、5日等)定期地为每个工作地分派工作任务。为了既考虑制品的加工进度,又考虑设备的负荷,在派工时要同时编制零件加工进度计划和设备负荷进度计划。

3、临时派工法。这种方法适用于单件小批生产的车间。在这类车间里,工作地担负的制品和工序很杂,干扰因素很多,因此,一般采用临时派工法。该法的特点是根据生产任务和准备工作的情况及各工作地的负荷情况,随时把任务下达给工作地。

采用临时派工法时,任务分配箱是帮助派工员进行工作的有效工具。它能够帮助派工员有秩序地完成每个派工过程,并随时了解各个工作地的任务分配情况、准备情况和工作进度。任务分配箱的式样,可根据实际需要设计。其使用方法是:计划调度员根据月度生产作业计划和投料提前期,分批签发加工路线单(或工票)交材料员领料,领料后,把加工路线单放在加工头道工序“已指定”的格子里,待工序文件、工艺装备等生产作业准备工作全部完成,再把加工路线单转入“已准备”的格子里。加工完毕,经检验合格,加工路线单再转入“已完毕”格里,并转序。以此类推,直到全部工序完工,检验合格,办理入库手续。箱子右上方标明加工日期,用黑点表示活动牌子,可用不同颜色分别表示工作任务应完成的期限和实际进度。

实践证明,利用任务分配箱可以对加工路线单和工票进行分类和控制,使作业任务的分配做到井然有序,有效地掌握生产前的准备工作和在制品流转情况,按规定的作业程序控制生产进度,安排日常生产,提高工作效率。

生产作业分配时应有优先的原则:

(1) 交货期原则:根据不同客户提出的交货期要求,妥善安排各种产品的作业顺序。交货期急的,优先安排生产,这是编制日程计划的基本原则,也是提高 企业信誉的重要措施;

(2) 客户原则:在众多的客户中,有轻、重之分,重要的客户应作重点安排;

(3) 瓶颈原则:对机器负荷大的工序要予以注意,不可出现停产现象;

(4) 工序原则:工序越多,工序所需时间就越长,在时间上要充分注意。

计算机模拟作业分配系统[1]

作业分配注重于把详细的进度计划落实到具体的工作地和工人,并合理确定作业顺序。这是一个工作量非常大的工作,尤其是对成批单件生产类型的生产系统更是如此。在整个生产控制过程中,调整偏差的基本手段之一就是要调整作业分配和作业顺序。因此,利用手工调整协调是很难应付的。这就需要用到计算机模拟作业分配系统。

一个典型的实例是,美国休斯飞机公司的一个车间是成批生产类型车间,约有1000台机床,安装在120个加工中心内,各加工中心每天都有2000 至3000个工作单。这个车间的以计算机为基础的作业计划与控制系统中,采用一个计算机模拟装置,它使优先派活规则具体化,并为每个工长拟出下一天的详细进度计划。但工长所使用的这个进度计划不是强制性的命令,相反,它很灵活,他帮助工长们就地做出决策。安装和使用这个系统,据说效果是很好的:按要求的日期完工的工件数目增加了;平均每一工作单的周转时间缩短了;在制品下降了;催促完工的工作量大大地减少了。