生產作業分配

出自 MBA智库百科(https://wiki.mbalib.com/)

作業分配(Activity allocation)

目錄 |

所謂生產作業分配,亦稱日常生產派工,即根據生產作業計劃及實際生產情況,為各個工作地具體地分派生產任務,它是生產進度(作業)控制的第一個環節。

生產作業分配的工作內容[1]

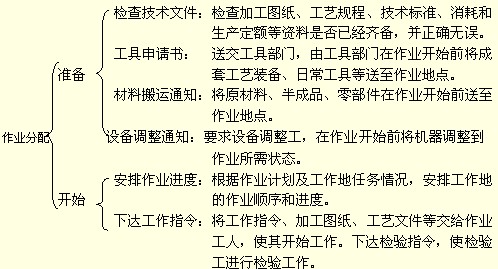

作業分配的工作過程和內容大致如下表所示:

生產作業分配的功能[2]

作業分配的功能按作業準備、作業開始分具有一下功能。

1.作業準備:

(1)作業上所需的材料、零配件、工具、設計/工藝圖紙/資料等,要作業前準備好,使作業者可方便取得。

(2)作業者開始作業時,能夠作物料、工具等的安排,不致浪費時間。

2.作業開始:

(1)考慮交貨日期,依先後順序分配。

(2)從提高作業效率的角度進行分配:將工作量同作業者(機械)的能力相配合或將相同的作業集中安排,使作業效率提高。

作業分配若只考慮交貨日期,則製程作業更換頻度大,效率低。若只考慮效率,則在製品、物品、材料會增多,生產進度會有兩極現象,不是超前,就是落後。最好是兩者加以綜合考慮。尤其是訂單生產型,接受訂單,依計劃發出製造命令,而後應按一定的規則實施作業分配。

生產作業分配方式[1]

生產作業分配,由於車間、工段的生產類型不同,因而有不同的方式。主要的分配方式主要有以下一些:

1、標準派工法。在大量大批生產的工段、班組裡,每一個工作地和每一個工人執行的工序比較少,而且是固定重覆的。在這種情況下,生產派工可以通過編製標準計劃的方式來實現。

2、定期派工法。這種方法適用於成批生產或比較穩定的單件小批生產車間。派工員根據月度的工段作業計劃在較短的時期內(旬、周、5日等)定期地為每個工作地分派工作任務。為了既考慮製品的加工進度,又考慮設備的負荷,在派工時要同時編製零件加工進度計劃和設備負荷進度計劃。

3、臨時派工法。這種方法適用於單件小批生產的車間。在這類車間里,工作地擔負的製品和工序很雜,干擾因素很多,因此,一般採用臨時派工法。該法的特點是根據生產任務和準備工作的情況及各工作地的負荷情況,隨時把任務下達給工作地。

採用臨時派工法時,任務分配箱是幫助派工員進行工作的有效工具。它能夠幫助派工員有秩序地完成每個派工過程,並隨時瞭解各個工作地的任務分配情況、準備情況和工作進度。任務分配箱的式樣,可根據實際需要設計。其使用方法是:計劃調度員根據月度生產作業計劃和投料提前期,分批簽發加工路線單(或工票)交材料員領料,領料後,把加工路線單放在加工頭道工序“已指定”的格子里,待工序文件、工藝裝備等生產作業準備工作全部完成,再把加工路線單轉入“已準備”的格子里。加工完畢,經檢驗合格,加工路線單再轉入“已完畢”格裡,並轉序。以此類推,直到全部工序完工,檢驗合格,辦理入庫手續。箱子右上方標明加工日期,用黑點表示活動牌子,可用不同顏色分別表示工作任務應完成的期限和實際進度。

實踐證明,利用任務分配箱可以對加工路線單和工票進行分類和控制,使作業任務的分配做到井然有序,有效地掌握生產前的準備工作和在製品流轉情況,按規定的作業程式控制生產進度,安排日常生產,提高工作效率。

生產作業分配時應有優先的原則:

(1) 交貨期原則:根據不同客戶提出的交貨期要求,妥善安排各種產品的作業順序。交貨期急的,優先安排生產,這是編製日程計劃的基本原則,也是提高 企業信譽的重要措施;

(2) 客戶原則:在眾多的客戶中,有輕、重之分,重要的客戶應作重點安排;

(3) 瓶頸原則:對機器負荷大的工序要予以註意,不可出現停產現象;

(4) 工序原則:工序越多,工序所需時間就越長,在時間上要充分註意。

電腦模擬作業分配系統[1]

作業分配註重於把詳細的進度計劃落實到具體的工作地和工人,併合理確定作業順序。這是一個工作量非常大的工作,尤其是對成批單件生產類型的生產系統更是如此。在整個生產控制過程中,調整偏差的基本手段之一就是要調整作業分配和作業順序。因此,利用手工調整協調是很難應付的。這就需要用到電腦模擬作業分配系統。

一個典型的實例是,美國休斯飛機公司的一個車間是成批生產類型車間,約有1000台機床,安裝在120個加工中心內,各加工中心每天都有2000 至3000個工作單。這個車間的以電腦為基礎的作業計劃與控制系統中,採用一個電腦模擬裝置,它使優先派活規則具體化,併為每個工長擬出下一天的詳細進度計劃。但工長所使用的這個進度計劃不是強制性的命令,相反,它很靈活,他幫助工長們就地做出決策。安裝和使用這個系統,據說效果是很好的:按要求的日期完工的工件數目增加了;平均每一工作單的周轉時間縮短了;在製品下降了;催促完工的工作量大大地減少了。