乳化

出自 MBA智库百科(https://wiki.mbalib.com/)

目錄 |

什麼是乳化[1]

乳化是指兩種互不溶解的液體在同一容器中進行攪拌時,一種液體以微滴的形式分散到另一種液體中的現象。當把滴狀水或霧狀水施加於一些水不溶性的黏性液體錶面時,就會產生乳化作用形成以黏性液體為連續相的“油包水”型乳液。

乳化的方式[2]

目前常採用三種乳化方式。

1、間歇式乳化

油相和水相原料分別加熱至一定溫度後,按一定的次序投入一隻攪拌釜中,保溫攪拌一定時間,再逐步冷卻至60℃以下,加入香精,繼續攪拌至50—55℃出料。

這種操作方法適應性強,國內外大部分化妝品廠均採用此法。其缺點是輔助時間長,操作繁瑣,設備效率低。

2、連續式乳化

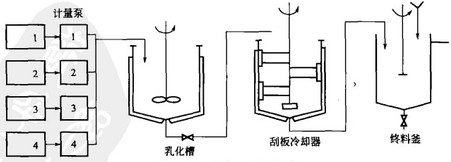

將預先加熱好的各種原料分別由計量泵打至一隻攪拌乳化缸中,原料在攪拌乳化缸中停留一段時間後溢流至刮板薄膜熱交換器中,快速冷卻至60℃以下,然後再流入加香缸中,與此同時,

香精由計量泵加入,最終產品由加香缸上部溢出,如圖1-1所示。

圖1-1 連續乳化示意圖

3、半連續乳化

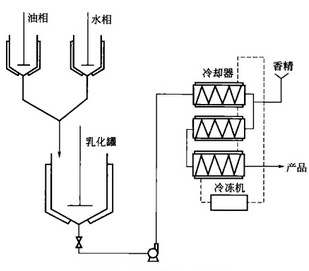

如圖1-2,油相和水相原料分批計量加熱至要求溫度,間歇地加人乳化缸,在缸中保持一定的停留時間,由泵抽出,打至一組冷卻器中進行快速冷卻。冷卻介質是由冷凍機送來的冰水。冷卻別器由三根1m長的套管組成,管中裝有絞龍,起刮壁和輸送的作用。冷卻器出口即為產品。

圖1-2 半連續乳化示意圖

半連續式乳化在日本使用較多,這種乳化方式適用於大批量生產。

乳化的影響因素[3]

1、乳化設備

製備乳狀液的機械設備主要是乳化機,它是一種使油相、水相混合均勻的乳化設備。乳化機的類型主要有四種:乳化攪拌機、膠體磨、均質器、超聲波乳化器,其中膠體磨和均質器是較好的乳化設備。性能較好的是真空乳化設備等。

2、溫度

乳化溫度對乳化效果影響很大。溫度的控制包括乳化過程和乳化後的溫度。

①如果油相、水相均為液體時,在室溫下進行攪拌就可實現乳化。

②對常溫下為固體的油相或乳化劑等,需要升高溫度使它們溶解度增大或熔化。一般常使油相溫度高於其融化溫度10-15℃;乳化過程中,油、水兩相的溫度均能控制在75-85℃之間。

③若油相中含有高熔點的蠟等成分,則可提高乳化溫度。

④有時油相或水相黏度大,或乳化過程中體系黏度太大而影響攪拌時,也要適當提高乳化的溫度。通常膏霜類乳化溫度在75-95℃。

乳化溫度和乳化後冷卻的速度對液珠大小亦有影響。一般來說,冷卻速度快,產生的液珠較小。但冷卻速度太快,高熔點或溶解度小的物質(如蠟)會形成結晶,導致乳化效果很差。因此,應當由試驗確定冷卻速度。

3、攪拌速度

攪拌速度對乳化效果也有較大影響。乳化過程中攪拌劇烈,會影響乳化劑的用量,也影響乳化體的顆粒大小。攪拌速度過高,會將空氣帶人體系而產生氣泡,使乳狀液不穩定,因此,一般情況下,在乳化開始時採用較高速攪拌對乳化有利,在乳化結束而進入冷卻階段後,以中等速度或慢速攪拌可以減少氣泡的混入。

4、乳化時間

根據油相和水相的體積、兩相的黏度、乳化劑的種類及用量、乳化溫度以及生成的乳狀液的黏度等因素來確定乳化時間,乳化時間還與所使用的乳化設備的效率有直接關係。例如,用3000 r·min叫的均質器進行乳化時,需用3-10min。

除了上述因素影響乳化體液珠的大小、穩定性、黏度等性質以外,還有一些因素影響乳化效果,例如,油、水兩相的加料方法、加料時各相的溫度、加料順序、加料速度、乳化劑所在的相、兩相中各組分的濃度和性質、攪拌的方式和時間、冷卻的速度等。