自主保全

出自 MBA智库百科(https://wiki.mbalib.com/)

目录 |

什么是自主保全[1]

自主保全是设备使用部门在设备管理部门的指导和支持下,自行对设备实施日常管理和维护。

自主保全的本质[2]

1.清扫就是点检

通过和设备的“亲密接触”,可以发现异常及缺陷。如:松动、磨损、偏移、震动、声音异常、发热、漏油、漏水及漏气等。

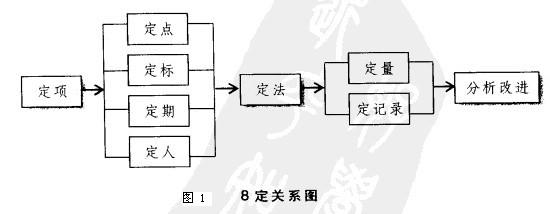

2.设备日常管理制度化(8定)

- 定人。明确设备操作者或专职的点检员;

- 定点、明确点检部位、项目和内容;

- 定量。定量化管理以及对劣化倾向的定量化测定;

- 定期。明确不同设备、不同关键点、制定不同的点检周期;

- 定标。明确是否正常的判断标准;

- 定项、指导点检按规定的要求进行;

- 定记录。包括点检记录、异常记录、故障记录及发展倾向记录;

- 定法。明确点检作业和点检结果的处理程序。

自主保全的意义[2]

自主保全是设备使用部门在设备管理部门的指导和支持下,自行对设备实施日常管理和维护,实施自主保全是自主管理最基本的要求:

1.操作者最熟悉设备

当人的身体不舒服时,身体的使用者即自己最清楚问题出在哪里;设备一旦出现异常了,设备的操作使用者,即操作员最了解前因后果。人如果自己不爱惜自己的身体,设备操作者自己不爱惜自己的设备,仅靠医生或专业设备管理人员来定期检查维护,是远远不够的。

2.日常预防事半功倍

设备的故障一般分为两种:

- 自然老化引发的故障:由于设备的运行、学原因而引起的寿命降低和性能劣化;

- 人为造成的故障:使用不当、保养不善、原因引起的性能降低或寿命降低。

现场专家对故障的研究结果表明以上的两类故障有70%是可以通过事先的点检(紧固螺丝、及时正确补油、清扫清洁)来发现,并加以避免的。

3.加强员工的自主管理能力

推行自主保全有以下三方面的积极意义:

- 员工通过学习设备的基本知识,能进行正确的操作,减少故障、不良的发生;

- 员工掌握点检技能,能够早期发现异常,事前防止故障、不良的发生;

- 通过日常的自主保全,能够提高异常的发现、修复、改善技能,达到设备利用的极限化。

所以,设备实行“淮使用谁管理”的原则,推行自主保全活动,对设备故障的预防和综合效率的提升具有重要意义。

自主保全的内容[3]

自主保全就是由设备操作者进行的防止人为劣化的活动,也即对设备使用的基本条件进行维护和管理的活动。

自主保全活动以制造部门为中心,是每个作业者的活动:维持设备的基本条件(清扫,润滑,紧固)→遵守使用条件→依据点检使劣化复原→培养设备强有力的作业者→实现自主管理的目标。

通过反复进行教育、训练和实践,最终作业者能够按照自己参与设定的标准进行操作和设备的管理。但是,长时间以来,国内许多企业形成“设备保全是专门保修人员应该做的事”的观念,即“我是生产人员,你是修理人员”的思考方式已经根深蒂固。因此,企业要想有效推行TPM的话,首先要强调“作业者的自主保全”,即要在全员范围内形成“自己的设备自己负责”的观念;其次,要让作业人员具备自主保全的能力。

自主保全是采用逐步推进的方式进行一个个的项目训练和实施,掌握一个步骤的知识并确认合格后,才能进入下一个步骤。这是因为人员的思考方式和企业的“体质”是不能一朝一夕就能改变的,要真正实现自主保全体制通常需要2~3年的时间,甚至更长。

一般来说,企业的自主保全分为五个步骤,稍后我们会作详细的陈述。有些企业对此做了延伸和扩展,推出了七个步骤。无论是按照五个步骤还是七个步骤,我们都不能教条,必须根据企业的实际情况进行调整。比如,有些企业的设备点检制度已经非常全面,只是不够深入或者操作性差一点,在推行自主保全时就要有所侧重。

从设备的运转到产品的产出,作业人员除了要尽力维持设备应有的状态外,还要有不生产出不良品的决心和能力。为了保证“在必要时,生产出所需的良品数量”,现场各部门首先要保证设备处于健康的运行状态。

为了保证设备的健康运转,班组负责操作设备的人员在自主保全活动中以“防止劣化的活动”为中心,进行正确的设备操作及正确的换模换线、调整、基本条件(清扫、润滑、螺丝紧固)等的工作。另外,还要进行“测定劣化的活动”,即依据确认设备使用条件及设备的日常点检、定期点检工作,早期发现异常的原因。最后是“劣化复原活动”,进行小整备(即简单的零件交换,异常时的应急措施)与异常的处理、联络。

自主保全活动的内容包括:

1.防止劣化

- 进行有效的清扫、润滑、紧固等工作;

- 正确的操作(防止人为的错误);

- 基本条件的整备;

- 调整(主要是运转的准备,产品更换上的调整,防止出现品质不良);

- 记录保全数据,包括反馈MP(Maintenance Prevention),保全预防设计,以防止同样的问题再次发生。

2.对劣化进行测定

3.对劣化进行复原

- 小整备(简单的零件交换,异常时的应急措施);

- 故障及其他缺陷发生时迅速且正确地联络专业保全人员;

- 支援专业保全人员的突击性修理。

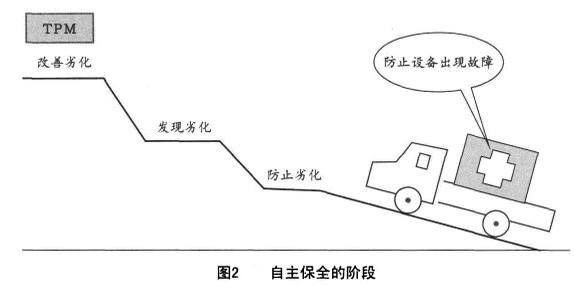

自主保全的阶段[4]

1.自主设备管理三个步骤

自主设备管理三个步骤是:日常的防止劣化、发现劣化、改善劣化阶段。要在作业中注意预防,一旦有隐患出现,比如螺丝松动、设备运转时间变长的情况,应立即停机并马上检修。

(1)防止劣化的阶段。

防止劣化主要在于对日常设备的检查。

检查项目:

①设备周边环境的整顿。

②设备表面的清扫。

③给设备上润滑油、能耗油。

④螺丝的紧锁。

⑤设备声音是否异常。

这些工作必须每天坚持不断地做,并保持记录。

(2)发现劣化的阶段。

发现劣化主要是定期检查,一般的企业都是周检制。

检查项目主要设备的精度、设备性能、设备的温度是否达到要求。这些检测主要通过仪器来检测,如果可以用肉眼看见的,必须随时注意。

(3)改善劣化的阶段。

抢在设备故障出现前,对设备进行小维修,如更换油封、油圈这些措施。如果出现大的问题,员工不要自我处理,应请维修人员处理,员工可以在一旁协助、学习。

2.自主保全七大步骤

自主保全活动包含七个方面的内容,整个TPM活动围绕这七个内容展开。其各个步骤活动内容如表1所示:

表2 各个步骤活动内容

| 1 | 初期清扫5S | (1)清扫设备 (2)清扫设备周围 (5)将设备上的油与产品残留物擦干净 |

| 2 | 发生源寻找与解决 | (1)找到发生污染的地方,如漏油的地方 (2)制定防治方案 |

| 3 | 制定设备自主保全的标准 | (1)制定设备保养的周期 (2)制定设备保养的责任人 (3)制定设备保养的奖惩办法 |

| 4 | 设备总点检 | (1)规定设备保养的项目与保养点 (2)遵照保养制度执行 |

| 5 | 目视管理 | (1)将需要保养的地方用颜色表示 (2)将保养的要点写在眼睛看得到的地方 |

| 6 | 调整、整顿 | (1)对点捡的实施情况进行总结 (2)调整、整顿保养方法 |

| 7 | 建立管理制度 | (1)建立自主保养体系制度 (2)建立自主保养的意识 |