控制图

出自 MBA智库百科(https://wiki.mbalib.com/)

控制图(Control Chart)——运用最广泛的是休哈特控制图

目录 |

控制图亦称"质量管理图"、"质量评估图",是根据假设检验的原理构造一种图,用于监测生产过程是否处于控制状态。它是统计质量管理的一种重要手段和工具。

在生产过程中,产品质量由于受随机因素和系统因素的影响而产生变差;前者由大量微小的偶然因素叠加而成,后者则是由可辨识的、作用明显的原因所引起,经采取适当措施可以发现和排除。当一生产过程仅受随机因素的影响,从而产品的质量特征的平均值和变差都基本保持稳定时,称之为处于控制状态。此时,产品的质量特征是服从确定概率分布的随机变量,它的分布(或其中的未知参数)可依据较长时期在稳定状态下取得的观测数据用统计方法进行估计。分布确定以后,质量特征的数学模型随之确定。为检验其后的生产过程是否也处于控制状态,就需要检验上述质量特征是否符合这种数学模型。为此,每隔一定时间,在生产线上抽取一个大小固定的样本,计算其质量特征,若其数值符合这种数学模型,就认为生产过程正常,否则,就认为生产中出现某种系统性变化,或者说过程失去控制。这时,就需要考虑采取包括停产检查在内的各种措施,以期查明原因并将其排除,以恢复正常生产,不使失控状态延续而发展下去。

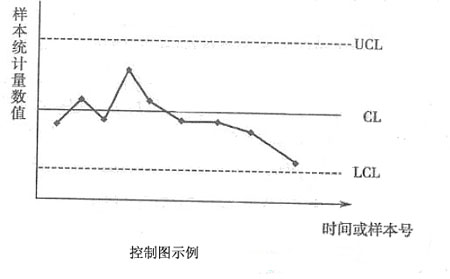

通常应用最广的控制图是W.A.休哈特在1925年提出的,一般称之为休哈特控制图。它的基本结构是在直角坐标系中画三条平行于横轴的直线,中间一条实线为中线,上、下两条虚线分别为上、下控制界限。横轴表示按一定时间间隔抽取样本的次序,纵轴表示根据样本计算的、表达某种质量特征的统计量的数值,由相继取得的样本算出的结果,在图上标为一连串的点子,它们可以用线段连接起来。

除了上述的休哈特控制图外,近年来出现了某些新形式的控制图,其基本思想与休哈特图相似,但作图根据的原理则各有不同。其中较重要的是累积和控制图,这种控制图的对象,即标在图上的每一点,是在该点以前所有样本统计量的总和。累积和图的提出,是考虑到在休哈特控制图中,判定过程是否处于控制状态全靠最新的一个或几个样本点,而忽略了较早的样本值中所包含的信息。累积和图把样本统计量累加起来,从而综合了较多的信息,在效率上有所提高。它在外形上与休哈特控制图有所不同,其控制界限不是常数,因此控制界线不是平行的而是围成一个角形区域,角的顶点及夹角大小取决于样本观测结果及错误概率的规定。

制作控制图一般要经过以下几个步骤:

①按规定的抽样间隔和样本大小抽取样本;

②测量样本的质量特性值,计算其统计量数值;

③在控制图上描点;

④判断生产过程是否有并行。

控制图为管理者提供了许多有用的生产过程信息时应注意以下几个问题:

①根据工序的质量情况,合理地选择管理点。管理点一般是指关键部位、关健尺寸、工艺本身有特殊要求、对下工存有影响的关键点,如可以选质量不稳定、出现不良品较多的部位为管理点;

②根据管理点上的质量问题,合理选择控制图的种类:

③使用控制图做工序管理时,应首先确定合理的控制界限:

④控制图上的点有异常状态,应立即找出原因,采取措施后再进行生产,这是控制图发挥作用的首要前提;

⑤控制线不等于公差线,公差线是用来判断产品是否合格的,而控制线是用来判断工序质量是否发生变化的;

⑥控制图发生异常,要明确责任,及时解决或上报。

制作控制图时并不是每一次都计算控制界限,那么最初控制线是怎样确定的呢?如果现在的生产条件和过去的差不多,可以遵循以往的经验数据,即延用以往稳定生产的控制界限。下面介绍一种确定控制界限的方法,即现场抽样法,其步骤如下:

①随机抽取样品50件以上,测出样品的数据,计算控制界限,做控制图;

②观察控制图是否在控制状态中,即稳定情况,如果点全部在控制界限内.而且点的排列无异常,则可以转入下一步;

③如果有异常状态,或虽未超出控制界限,但排列有异常,则需查明导致异常的原因,并采取妥善措施使之处在控制状态,然后再重新取数据计算控制界限,转入下一步;

④把上述所取数据作立方图,将立方图和标准界限(公差上限和下限)相比较,看是否在理想状态和较理想状态,如果达不到要求,就必须采取措施,使平均位移动或标准偏差减少,采取措施以后再重复上述步骤重新取数据,做控制界限,直到满足标准为止。

控制图的功能[1]

控制图可用于:①诊断:评估一个过程的稳定性。②控制:决定某一过程何时需要调整,何时需要保持原有状态。注意这一内容实际指:当过程发生异常质量波动时必须对过程进行调整,采取措施消除异常因素的作用(严加控制)。当过程能够稳定在合理的正常质量波动状态时,就应保持这种状态(听之任之)。③确认:确认某一过程的改进效果。故控制图是质量管理七个工具的核心。这里,质量管理七个工具分别为:因果图(cause-efective diagram)、排列图(pareto diagram)、直方图(histogram)、散布图(scatter diagram)、控制图(control chart)、分层图(stratification)、检查表(check list)。

用控制图识别生产过程的状态,主要是根据样本数据形成的样本点位置以及变化趋势进行分析和判断.失控状态主要表现为以下两种情况:

①样本点超出控制界限;

②样本点在控制界限内,但排列异常。当数据点超越管理界限时,一般认为生产过程存在异常现象,此时就应该追究原因,并采取对策。排列异常主要指出现以下几种情况:

③连续七个以上的点全部偏离中心线上方或下方,这时应查看生产条件是否出现了变化。

④连续三个点中的两个点进入管理界限的附近区域(指从中心线开始到管理界限的三分之二以上的区域),这时应注意生产的波动度是否过大。

⑤点相继出现向上或向下的趋势,表明工序特性在向上或向下发生着变化。

⑥点的排列状态呈周期性变化,这时可对作业时间进行层次处理,重新制作控制图,以便找出问题的原因。

控制图对异常现象的揭示能力,将根据数据分组时各组数据的多少、样本的收集方法、层别的划分不同而不同。不应仅仅满足于对一份控制图的使用,而应变换各种各样的数据收取方法和使用方法,制作出各种类型的图表,这样才能收到更好的效果。

值得注意的是,如果发现了超越管理界限的异常现象,却不去努力追究原因,采取对策,那么尽管控制图的效用很好.也只不过是空纸一张。

- ↑ 王治国.临床检验质量控制技术[M].人民卫生出版社,2008.8.

不错,最好有些图表!