铸件

出自 MBA智库百科(https://wiki.mbalib.com/)

目录 |

什么是铸件[1]

铸件是指用铸造方法生产的金属件。

铸件的表面结构要求[2]

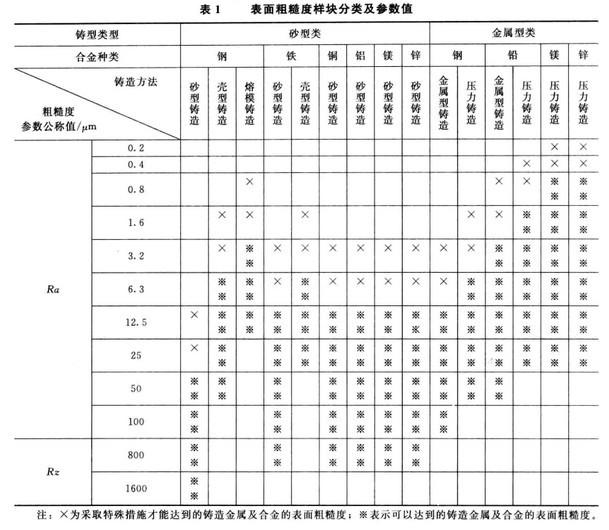

铸件表面粗糙度的选取列入表1中。例如镁、锌合金压力铸造表面粗糙度可达RaO.8~25.0μm,而铸钢件砂型铸造的表面粗糙度只能达到Ra50μm~Rz1600μm。铸件图样中表面粗糙度的标注形式与零件工作图一致。

铸件的变形及其防止[3]

如果铸件存在内应力,则铸件处于一种不稳定状态,铸件厚的部分受拉应力,薄的部分受压应力,如果内应力超过屈服极限时,则铸件本身总是力图通过变形来减缓内应力,因此,细而长或大又薄的铸件易发生变形。

为了防止铸件变形,设计时应使铸件各部分壁厚尽可能均匀或形状对称,在铸造工艺上,采取同时凝固原则,这可使铸件内应力较小,不易产生变形和裂纹。但在铸件中心区域往往有缩松,组织不够致密。此原则主要用于凝固收缩小的合金(如灰铸铁)以及壁厚均匀、结晶温度范围宽而且对铸件的致密性要求不高的铸件等。此外,还可在制模时采用反变形法(将模样制成与铸件变形方向相反的形状,此时应较精确地计算铸件的变形量);有时也在薄壁处附加工艺筋。

实践证明,尽管铸件冷却时发生部分变形,但内应力仍未彻底消除。在经过机加工后内应力发生重新分布,铸件仍会发生变形,影响零件的精度。因此,对某些重要的精密铸件,如车床床身等,必须采取去应力退火或自然时效等方法,将残余应力消除;必要时还可在粗加工后进行去应力退火或人工时效,然后再进行精加工,以确保零件的精度。

铸件的裂纹及防止[3]

如果铸造内应力超过合金的强度极限时,铸件便会产生裂纹。裂纹分为热裂和冷裂两种。热裂是在凝固后期高温下形成的,主要是由于收缩受到机械阻碍作用而产生的。它具有裂纹短,形状曲折,缝隙宽,断面有严重氧化,无金属光泽,裂纹沿晶界产生和发展等特征,在铸钢和铝合金铸件中常见。冷裂是在较低温度下形成的,常出现在铸件受拉伸部位,特别是有应力集中的地方。其裂缝细小,呈连续直线状,缝内干净,有时呈轻微氧化色。壁厚差别大,形状复杂或大而薄的铸件易产生冷裂。因此,凡是能减少铸造内应力或降低合金脆性的因素,都能防止冷裂的形成。同时在铸钢和铸铁中要严格控制合金中的磷含量。

铸件的挽救[4]

1.铸件挽救的定义和意义

铸件的挽救是指对有缺陷的铸件进行修复使之成为合格品或恢复其使用性能的一项技术。在铸造生产中,由于工艺过程的复杂性,所生产出来的铸件中不可避免地会出现一定数量的不良品。其中有很大一部分不良品可通过一些方法进行挽救,其前提是在不影响性能的情况下并且必须得到产品设计部门的许可,必要时还需经过检验和鉴定才可。

2.铸件缺陷分析

铸件缺陷是导致铸件性能低下,使用寿命短、报废和失效的重要原因。消除或减少铸件缺陷是铸件质量控制的重要组成部分。

铸件缺陷种类繁多,形貌各异。各国对铸件缺陷的分类、名称和定义的规定不尽相同。根据缺陷的形貌特征,我国国家标准GB/T 5611—1998《铸造术语》将铸件缺陷分为八类:①多肉类缺陷。②孔洞类缺陷。③裂纹、冷隔类缺陷。④表面缺陷。⑤残缺类缺陷。⑥形状及重量差错类缺陷。⑦夹杂类缺陷。⑧性能、成分、组织不合格。

①多肉类缺陷

多肉类缺陷主要有:飞翅(飞边、披缝)、毛刺、抬型(抬箱)、胀砂、冲砂、掉砂和外渗物(外渗豆)。

②孔洞类缺陷

孔洞类缺陷主要有:气孔、针孔、缩孔、缩松和疏松(显微缩松)。

③裂纹、冷隔类缺陷

裂纹、冷隔类缺陷主要有:冷裂、热裂、白点(发裂)、冷隔和热处理裂纹。

④表面缺陷

表面缺陷主要有:由砂型膨胀引起的夹砂类缺陷(鼠尾、沟槽、夹砂结疤),由金属液对砂型表面的热作用引起的粘砂类缺陷(机械粘砂、化学粘砂、热粘砂、表面粗糙),以及皱皮和缩陷等。

⑤残缺类缺陷

残缺类缺陷主要有:浇不到、未浇满、跑火、型漏(漏箱)、损伤等。

⑥形状及重量差错类缺陷

铸件的形状、尺寸、重量与铸件图样或技术条件的规定不符,主要有:尺寸和重量差错、变形、错型(错箱)、错芯、偏芯(漂芯)、舂移等。

⑦夹杂类缺陷

铸件的夹杂类缺陷分为金属夹杂物和非金属夹杂物两类。铸件中常见的金属夹杂物主要有外来金属夹杂物、冷豆和内渗物(内渗豆),常见的非金属夹杂物主要有夹渣和砂眼。

⑧性能、成分、组织不合格

铸件由于化学成分不符合铸件技术条件的要求,或由于熔炼、金属液处理、铸造、热处理工艺不当,导致显微组织异常,物理性能或力学性能不合格。这类缺陷统称为铸件的性能、成分、组织不合格。常见的性能、成分、组织不合格缺陷分为两类:①物理性能、力学性能和化学成分不合格。②组织异常,主要有石墨漂移、石墨集结(石墨粗大)、组织粗大、偏析、硬点、白口、反白口、球化不良、球化衰退、亮皮、菜花头、脱碳等。

铸件质量检验[5]

铸件质量检验是铸造生产中不可缺少的环节。铸件质量包括外观质量、内在质量和使用性能。外观质量包括:铸件尺寸公差、铸件表面粗糙度、铸件重量公差、浇冒口残留量、铸件焊补质量和铸件表面缺陷等,对于显露在铸件表面及表皮下的缺陷,生产中常用肉眼或凿子、尖嘴锤等工具来检验。内在质量和性能包括:化学成分、金相组织、内部缺陷、力学性能以及有关标准和铸件交货验收技术条件所要求的各种特殊的物理性能和化学性能等,检验方法一般有无损探伤(指X射线、Y射线探伤,超声波、磁粉、电磁感应涡流探伤,荧光检查及着色探伤等)检验、化学成分检验、金相检验、机械性能检验、断口宏观与显微检验及水压试验等。