流程程式分析

出自 MBA智库百科(https://wiki.mbalib.com/)

目錄 |

流程程式分析是程式分析中最基本、最重要的分析技術。它以產品或零件的製造全過程為研究對象,把加工工藝劃分為加工、檢查、搬運、等待和儲存等五種狀態加以記錄並逐項分析的方法。

流程程式分析與工藝程式分析相似,都屬於對工作現場的巨集觀分析,但它比工藝程式分析更具體、內容更詳細。

1、由於它比工藝程式分析更具體、更詳細,因此它常常是對每一主要零件的加工製造全過程做單獨研究。

2、特別用於分析搬運距離、等待、貯藏等隱蔽成本的浪費。

3、藉助於各式流程程式圖進行記錄和分析。

流程程式分析有二部分構成:程式流程圖和流程程式圖表。

1、流程程式圖

流程程式圖與工藝流程圖的結構極為相似,其差別僅為加入了“搬運”,“貯存”,“暫存”,三種符號,除記錄時間之外,再加上搬運距離。瞭解工作的概貌需用工藝程式圖,而流程程式圖則是進一步對生產現場的整個製造程式的詳細記錄,以便於對整個製造程式中的“操作”,“檢驗”,“搬運”,“貯存”,“暫存”作詳細的研究與分析,特別是用於分析其搬運距離和暫存等“隱藏成本”的浪費。

流程程式圖有操作,檢驗,搬運,暫存,貯存五種符號構成。此圖比工藝程式圖詳盡而複雜,因而常對每一主要零件(或產品)單獨作圖,均可對其搬運,貯存,檢驗,暫存,操作進行對立研究。流程程式圖依其研究的對象可分為:

- 材料或產品流程程式圖(物料型)說明生產或搬運過程中材料或零件被處理的步驟;

- 人員流程程式圖(人型)即在操作人員在生產過程中一連串的活動。

2、流程程式圖表

在實際工作中,一般都使用事先設計好的流程圖表。此種圖表是將五種符號印在表格中,分析記錄時,只需將各項工作按照發生的順序用直線將符號連接起來。而表頭部分則應有工作部別,工作名稱,現行方法與建議方法及最後統計。

繪製流程程式圖必須註意以下原則:圖表上記述的內容必須是直接觀察所得。圖表應提供儘可能全面的信息,所有的圖表都應具有有關信息的表頭,其內容包括:

- 產品,物料或設備的名稱,附上圖號或編號;

- 所記錄的流動程式,應明確說明起點和終點,以及該方法是現行方法還是建議的;

- 進行操作的地點(部門、工廠、工地等);

- 圖表查閱號、總頁、頁號;

- 記錄著,審定人的姓名和記錄日期;

- 記錄距離和時間的總計、人工成本、材料成本,以便對新舊方法進行比較。

案例一:運用流程程式分析方法再造局部生產流程[1]

企業流程再造(BPR-BusinessProcess Reengineering)於80年代末90年代初首先在美國興起,並迅速風靡世界,被譽為是戰後繼“全面質量管理”之後的又一次管理變革運動。“CSC指數”研究機構的統計資料表明,北美有79%的企業、歐洲有75%的企業已開始實施BPR,由乾BPR是一種新興的事物,實踐經驗少,而且其改革的深度與廣度是以往任何管理思想與技術所無法比擬的,如果仍固守原有的思維模式,缺乏對BPR新觀念的正確認識,那必然會陷入種種誤區,導致BPR項目的最終失敗。本文將對實施BPR過程中的種種認識誤區進行分析,並找出解決方案,以期對我國企業順利進行企業流程再造有所幫助。

誤區之一:脫離實際,盲目跟風

由於BPR是目前流行的管理思想,有些企業看到同行業企業進行再造,便盲目上馬,並不考慮企業的實際情況以及BPR所帶來的支出和收益的關係。因此,在實施過程中,沒有明確的目標,甚至連再造的概念也沒有搞清楚,這樣的流程再造不可能給企業帶來任何收益。有的企業認為BPR是靈丹妙藥,可以解決企業一切問題,他們過分強調其他企業實施BPR的成功案例,沒有理解流程再造的管理思想,沒有分析全部作業流程,沒有選擇問題最突出的環韋而眉毛鬍子一把抓,這無疑會消耗大量的企業資源,給企業的發展帶來不良影響。

企業要進行流程再造必須具備兩個前提條件:

1.高度發達的信息技術。業務流程再造是建立在信息集成原01和信息化手段的基礎上的,隨著信息技術的不斷發展,企業流程再造開始隨之由低向高層次轉變。美國波士頓大學管理學院教授芬卡特拉曼把信息技術促成企業轉變分為五個層次,信息技術在企業中被運用的層次高,改造就越徹底,流程的效率就越高。如果企業沒有信息技術手段,它就無法進入業務流程再造的真實過程。

2.高素質人才。企業流程再造要求企業相關管理人員中必須是既懂管理、又懂業務流程和信息、技術等多種綜合素質的通才。處於新流程和新團體中的員工,必須具有大致相當的視野、素質和工作價值觀,否則就難以進行有效的溝通,也無法進行目標管理與自我協調。

誤區之二:忽略以顧客為導向

一個企業的成功必須贏得顧客,無論有多麼優秀的產品,得不到顧客訂單的企業只能眼看著別人掙錢,而導致了BPR項目失敗。以顧客為導向,是指在重新設計新流程和判斷流程績效時,處處都要站在顧客的角度考慮問題,看看是否有利乾顧客,方便於顧客。當今企業的經營環境與過去相比發生了深刻的變化,顧客需求日趨多變,市場競爭空前激烈,以信息技術為代表的新技術日新月異,任何一家企業在如此艱難的環境下要求得生存和發展就要迅速、主動地適應顧客需求。

誤區之三:建立龐大而鬆散的項目團隊組織

組建項目實施團隊是企業流程再造中的重要的步驟之一,它關係到最終項目的成功與否。由於企業流程再造是變職能型為流程型模式,超越職能界限的全面的改造工程,企業希望能夠在對企業流程全面而正確認識的基礎上,產生出新的設計方案,因而企業往往在組建核心團隊時過分追求一種隊員的全面性,即從每一個可能的部門中選取代表組成團隊,造成團隊的臃腫與低效。而且,企業對隊員的選擇缺少有效而合理的標準,隊員往往偏重於自己所瞭解與工作的範疇,沒有一個全局觀念,形成一個龐大而鬆散的組織。

為了避免這種問題的發生,組建面向流程,橫向協作的核心團隊,發揮團隊的集體創造精神是企業流程再造的關鍵。組建的核心團隊,應註意包括多方面的人員。如對現行流程有深入瞭解的人,實際參與工作的員工,技術人才,對過程與結果持客觀態度的人以及客戶與供應商(如有可能),此外,還應包括對企業流程不是很瞭解的外部專家。團隊的規模不宜過大,通常確認團隊在3一12人的範圍之內。

誤區之四:混淆持續改進與再造的關係

企業流程再造是一種深層次的變革。徹底的從零開始重新構造的再造觀點是BPR理論的核心之一。但是在實際進行BPR項目時,人們常常混淆了持續改進與再造的概念,只在原有基礎上進行追加式的改進,看似節約了資金,實際上造成了一種重覆投資,而且沒有從根本上解決問題,偏離了最終目標,達不到預期效果。如IBM信用公司在其初期階段就曾犯過這樣的錯誤,他們曾一度企圖在原有基礎上修修補補,省去徹底改造的麻煩,其結果不僅收效甚微,而且加深了後來改造的難度,這樣的經歷在很多企業中普遍存在。 基於此,我們在BPR實施過程中應該認識到再造是著眼於大型的、跨邊界的整個企業運行系統,是徹底的變革,其實施並不是一、兩個月就能解決的,而需要一個較長的過程。它不象改進那樣從底層或中間層開始與實施,而必須通過最高領導者自上而下地進行實施。另外,應避免對現有流程進行過多分析與研究,以免放錯重點,局限乾現有流程,限制了再造工作的廣度與深度。當然,由於特續改進與再造有其共同之處在分清兩者概念的基礎上,企業可以根據實際情況在實施過程中對兩者進行穿插應用。對企業部分流程進行再造後,通過持續改進保持過程的先進性,追求卓越,然後再在此基礎上進行進一步的再造,形成階梯式的躍遷曲線,直至再造結束。

誤區之五:將BPR等同於IT信息技術的運用

僅僅利用IT使企業現有流程中各項工作由手工操作過渡為自動化,以期提高各項工作的運行效率,這是IT在BPR運用中最易陷入的一個誤區。這一誤區的形成,與其說是由於人們對IT的威力和運用尚未透徹掌握,不如說是源自於對BPR本質的理解不足。事實上,在沒有對造成原有流程低績效的弊端進行根本性思考之前,就簡單地運用IT進行自動化處理,非但不能創造出新的高績效流程來,反而會使流程中原本無效的各項活動,如檢查、監督和審查等被鎖定於流程中,使原流程更加惡化。那些無效的活動儘管不為顧客所需,不能為顧客提供任何價值,僅僅因為這是電腦的要求,所以必須完成。

在實施過程中,企業應正確認識IT與BPR的關係。只有把握BPR的本質,在對流程本身進行根本性思考的基礎上,以IT作為流程改造的工具,設計並構造新模型,運用多種先進技術輔助再造工程,才能達到BPR所應達到的目標。柯達公司在我國上海的分公司是充分利用IT技術進行再造的一個成功實例,他們通過引CAD/CAM與並行技術,已經成功地將產品開發周期降低到原來的54%。

誤區之六:忽略人的因紊

所有上述的技術,歸根到底都必須通過人來實施,人對企業流程再造的成敗起著關鍵的作用,這對我國企業來說尤其重要,因為在以往的企業改革中,人為因素造成的失敗不在少數。有的員工擔心實施BPR項目以後會損害自己的利益或增加工作的難度,而產生抵觸情緒,也會影響BPR的實施效果。如果抵觸嚴重了就會導致BPR的失敗。中層幹部的理解和支持是關鍵中的關鍵。因此,企業應用BPR一定要重視人的因素,加強以人為本的管理工作,再造人力資源,建立相應的競爭機制、激勵機制和約束機制,把應用BPR與制定企業經營發展戰略、推動企業管理現代化進程和企業全員業績考核有機的結合起來,促使他們在感受外部壓力的同時都自覺地投入到BPR應用中來。

企業流程再造是對傳統管理模式的一種根本性變革,要保證BPR項目的順利實施,必須緊密聯繫企業實際,以顧客為導向,建立高效的核心團隊,分清持續改進與再造的關係,瞭解信息技術與BPR之間的關係以及註重人的因素,加強對BPR本質的理解,才能避免誤區的產生,促進企業實施BPR的成功。

案例二:流程程式分析方法在印染生產線改進中的應用[2]

某染業公司是從事布料印染和加工的企業,印染生產線比較落後。由於管理不善,生產線在生產工藝、設備佈置、物流及操作方法等方面存在較多問題,導致生產效率低,成本高,空間利用率低。因此急需對現行生產線進行流程再造。

流程程式分析[3]是以整個生產過程為研究對象,對生產過程的運輸、等待、操作、檢驗、貯存等五個方面進行記錄,並運用5W1H[3]提問技術和5W1H[3]四大原則進行分析改進,以達到提高生產效率、降低成本、減輕工人勞動強度、改善空間佈置的目的。

一、印染生產線存在問題分析

1.記錄印染生產線現行生產工藝

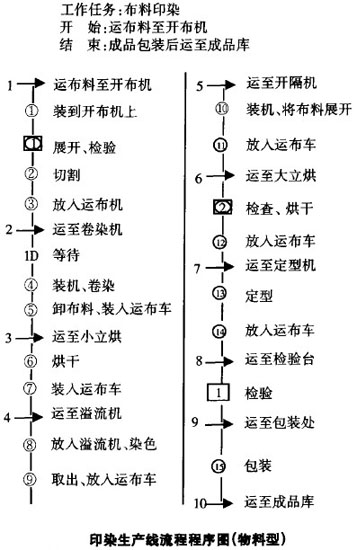

在對生產現場進行仔細觀察基礎上,運用流程程式圖(物料型)記錄印染生產線的現行工藝流程(見下圖)。

2.分析生產線存在問題

根據流程程式圖記錄的事實,運用SWIH提問技術(對目的、方法、人員、時間、地點及原因進行提問),分別從操作、檢驗、等待、貯存及運輸等5個方面逐項進行分析,發現生產線存在以下問題:。

(1)布料在卷染工序存在不必要的等待。經提問分析,發現開布機工序為白班作業,卷染工序為兩班作業。為了保證卷染機夜班生產需要,設置兩台開布機同時作業。因此,在卷染工序出現了待加工布料。開布機及展開的布料占用了大量空間,同時,也中斷了生產過程的連續性,造成了生產中的隱形浪費。

(2)小立烘的烘乾工序不必要。設置該工序是怕濕布上的水分會影響溢流機內染料的顏色。經分析實驗,布料乾濕對染布的效果影響不大。另外,也可通過計算濕布料所含的水分,而相應地減少染料的含水量來解決。卷染後的濕布料,經過小立烘被烘乾後,緊接著又進人溢流機染色,剛被烘乾的布料又一次被弄濕,不但費時、費力、費能,還產生大量的熱輻射,成為車間的主要熱源之一。

(3)大立烘烘乾前的檢驗不必要。大立烘烘乾前的檢驗與布料送人大立烘同時進行,即使發現問題,也無法補救,只有等大立烘加工完成後再重新進行印染加工。據統計,95%的印染加工中出現的質量問題都不進行重新印染,而是在印染完成後,剪下有質量問題的布料,作為劣質品進行降價處理。這樣處理比重新印染更經濟。

(4)成品檢驗地點設置不合理。生產線上,檢驗台與定型機有一段距離。產品在成型機成型後,由運輸車運到檢驗台,進行成品檢驗,增加了物料移動距離,占用了較大空間。

(5)成品檢驗方法不科學。成品檢驗台為一長方桌,照明燈具為普通白熾燈,照度及顯色指數都較低[4] 。檢驗時,兩名工人站在桌子兩端,用手把成品布料在桌上展開,身體俯向桌面,眼睛距離布料不足rorm,手臂不停地在桌面上移動,藉助頭上微弱的燈光檢驗布料。這種作業姿勢和照明環境極易造成工人腰部及視覺疲勞,影響檢驗質量。

(6)物料搬運不合理。物料搬運工具落後,各工序間一律採用運布車搬運布料。這種運輸方式導致運輸時間、運輸成本及工人勞動強度加大。

二、改善方案設計

在問題分析基礎上,利用ECRS(取消、合併、重排、簡化)四大原則,對生產線進行改善,制定新的工藝程式和工藝方法。

1.取消布料在卷染工序的等待。

通過對開布機與卷染機的工作速度進行分析,把開布、切割工序的工人分為兩組,分為早,晚兩個班生產,隨時為卷染工序開布。這樣,只需1台開布機即可。該方案的實施,使現場設備數量減少,貯存取消。可以節約出大量空間,也使生產更加流暢,整體的連續性更強。

2.取消小立烘的烘乾燥作。

為了驗證取消烘乾操作對產品質量有無影響,進行了對比實驗,一種方法是經過小立烘烘乾後放人溢流機進行印染;另一種方法是不經過小立烘烘乾,直接放人溢流機進行印染。讓客戶對不同方法加工後的染布進行選擇,客戶竟沒有分清,說明有無小立烘工序對印染質量沒有影響。因此,可取消該工序。

3.取消大立烘工序前的檢驗工序。

印染後的布料不必進行檢驗,直接送人大立烘乾燥,然後,送人成型機成型併進行最終檢驗。檢驗後,成品布按不同等級進行銷售,這種做法是較經濟的。

4.合併成品檢驗與定型工序。

把兩處工作地合併後,檢驗員在定型機出布的同時完成檢驗。節省了檢驗台占用的空間,取消了工序間的物料搬運。

5.改進成品檢驗方法。

(l)設計新的檢驗平臺。在定型機的出口處搭建一個距地面3m高的橫竿,要求光滑穩定,長度稍長於布料,並可自動轉動,以便帶著布料一起運動。

(2)改善照明燈具。用金屬鹵化燈代替普通白熾燈,照度值高,顯色指數好,使檢驗現場照明效果明顯改善。

(3)採用新的檢驗方法。布料從定型機出來後,便掛在橫竿上,與橫竿一起轉動,併在橫竿的另一端落下,此時檢驗員便可以進行檢驗。布料在新的照明環境下被映得格外清晰,較容易檢驗印染質量。

檢驗員腰部挺直,雙目平視,保持0.33m(1尺)的正常視距。新方法提高了檢驗質量和速度,降低了檢驗員的勞動強度。

6.設計新的運輸工具。

根據現場的工藝特點及相鄰工序設備數量,設計兩種新的運輸工具:網狀運布車和滑槽,以供不同工序之間運輸使用。

(l)網狀運布車。該車的不同之處在於車子上有1個水平支架,在支架上裝1個用粗繩結成的網。改善後,卷染機與溢流機之間的運輸採用網狀運布車,一方面是因為濕布料中的水分可排出一些,另一方面,卷染機與溢流機數量多,使用滑槽占用空間比較大而且不經濟。

(2)滑槽。在開布機與卷染機之間、溢流機與開隔機之間、定型機與包裝區之間安裝滑槽,利用重力使布料自由滑落。

三、效果

(l)印染生產線的工藝流程科學、合理。改進後,生產步驟減少6項。其中,操作減少2項,運輸減少2項,檢驗減少1項,等待取消。改善後生產線的工藝內容、工藝程式和空間佈置更加科學,增強了生產過程的連續性、比例性和節奏性,生產效率明顯提高。

(2)定員減少。改善後,生產線各工序均為兩班生產。取消小立烘烘乾,可減少2名工人;取消大立烘前的檢驗,可減少2名檢驗員;取消貯存,可減少l名保管員。綜上,共減少5人。

(3)生產周期縮短。取消小立烘,可節省烘乾布料時間ro而n;成品檢驗方法的改進,取消了布料在定型機與檢驗台之間的運輸,節省了搬運時間5而n;大立烘前的檢驗取消後,大立烘的進布速度提高50%,可節省3而n。綜上,共節約18而n。

(4)作業方法科學合理,工人及檢驗員的勞動強度降低,能源消耗減少。

(5)現場設備數量減少,貯存取消,節省了大量作業空間,提高了生產現場的空間利用率。

目前,許多企業現場管理落後,生產過程存在不合理的工藝內容、工藝方法、工藝程式和空間佈置等。本文運用解決此類問題的有效方法—流程程式分析方法,對印染生產線進行分析改進,取得了可觀的效果。該方法簡單、易學、實用,企業應學習掌握,對生產過程進行不斷地分析改進,以達到提高生產率、保證質量、降低成本、減輕工人勞動強度及改善現場管理的目的。

案例三:運用流程程式分析法優化攤鋪機裝配流程[5]

2002年XZ公司建成了新的攤鋪機裝配車間,使其攤鋪機產品的裝配技術水平、質量不斷提高。但由於現場管理不善,裝配線的生產潛力沒有得到充分發揮,常會導致無法按期交貨。因此,如何提高裝配車間的生產能力成為攤鋪機裝配部門的首要任務。

一、流程程式分析法概述

1.流程程式分析法的定義及用途。

流程程式分析法是以生產過程中某一相對完整的作業流程為對象,通過對其從開始到結束整個過程中的加工、檢驗、搬運、存儲和停放等活動事項作詳細觀察與記錄,分析減少物流中間環節,改進作業流程,以使物流路線更短、更加暢通,並減少物料中途的停頓和閑置,從而縮短製品的加工和儲運周期的方法。

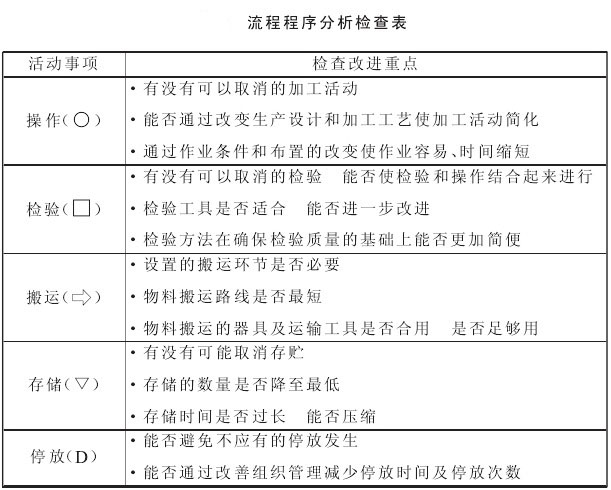

2.流程程式分析改進的重點。

流程程式分析對象是作業完成過程中的加工、檢驗、搬運、存儲、停放等5項活動。在現場經過深入實際仔細的調查,完成圖表繪製及收集相關數據,在調查的基礎上,對除了那些明顯暴露的問題必須加以解決外,通常還採取“5W1H”(或稱“六何”,即What(做何事?Why何原因?Where在何處做?When在何時做?Who由何人做?How用何種方法做?)提問技術對各個活動進行提問和思考,以發現較深層次的問題,並採用ECRS(即“取消、合併、重排和簡化”)4項原則加以改進。在形成改進方案後,通常要求對改進前後的方案進行比較,列出各種活動出現的次數、物品的移動距離、活動需要的工時等數據,併進行對比,以評價改進方案的實際效果。其分析改進的重點如下表所示。

二、攤鋪機裝配流程現狀及存在的問題

1.攤鋪機裝配流程現狀

XZ公司攤鋪機裝配車間分為移動裝配線區、固定裝配線區和線下合套區3個區間。固定裝配線的主要產品是LTU4型、LT700型、GTLY750型、LT900型、LT1200型、LT1500型等攤鋪機,主要是履帶式攤鋪機;移動裝配線的主要產品有:LT6E型、LTD600型、M750型、M1500型、M2000型、M3000等攤鋪機;線下合套區主要為移動裝配線服務,如發動機、變速器、副箱、前輪總成、後輪總成、前鏈輪箱、後鏈輪箱、氣路總成等,固定裝配線也有一些部件在此完成合套。

2.攤鋪機裝配流程存在的問題

在對攤鋪機裝配流程進行調查研究的過程中,發現以下問題:

(1)工位及工序設計不當.在攤鋪機裝配中,工位和工序設計存在的問題較多。例如,在第二工位閥門刻度指示器安裝後,氣路、液壓系統管件以及油路管件的連接與安裝就有很大的難度,並且耗費的時間很長。在使用過程中這些系統一旦出現故障,會造成兩個問題:第一,在修理之前要拆除很多部件,工作量和勞動強度較大;第二,危險繫數較大。

(2)操作和檢驗方法不科學。

例如氣路管接頭鍍錫,為防止鍍錫後管道內部被堵,每次只拿$根管子。如果增加一臺鼓風機,同時為鼓風機增加出風口,鍍錫後將管子直接移至鼓風機出風口處為管道通風,這樣就可以每次拿2根管子。由此,整個鍍錫工作至少可節省50%的時間。此外,檢驗方法也存在很多問題。舊的檢驗指導書已經過時,新開發的產品沒有檢驗指導書或檢驗流程不詳細、不嚴密。

(3)部分工裝不符合生產要求。

如第一工位機架就位所用的機架支承,在機架移動的過程中很不安全,而且一些裝配作業,需要在機架底部完成,工人的操作難度繫數和勞動強度較大。再如,油箱設計不合理,為油箱的清洗、檢查和安裝帶來不便。現有油箱外型為長方體,體積大但開口較小,為清理油箱內鐵屑,工人要先和一團面,再將麵團放進油箱,將胳膊伸進油箱進行清理,手不能到達每個角落,這樣需時30min。檢驗時必須拿手電筒筒照到角落才能確定是否乾凈。如果將箱底改成斜坡式或在箱體中部開一小口,可減少因清理造成的時間浪費,同時可節省人力,並且也可方便及時地檢查油箱儲油情況,還便於其它部件的連接安裝。

(4)生產現場佈局不合理在運輸中,應儘量避免迂迴運輸和運輸中轉。而在攤鋪機裝配車間,這些現象普遍存在。例如,機架從出口"運至工位",整機裝配完後,又從出口"開出等等。此外,每個工位所需的部件都沒有放置在最近的料斗或工作臺上,放置零件或標準件的零件櫃不方便拿取。每次使用工具都要到處尋找,浪費了很長時間。

針對以上問題,我們運用流程程式分析法對該裝配車間的生產流程及設施佈置進行深入分析,並提出了改進方案。

三、流程程式的分析和優化

(一)攤鋪機裝配線的裝配流程

LT6E攤鋪機裝配線由5大工位共24道工序組成。1-7為第一工位,主要裝轉向、前傳動系統和鏈輪傳動系統;8-13工序為第二工位,主要裝變速系統、後傳動系統和動力系統;14-20工序為第三工位,主要安裝機械傳動及操縱系統以及運送裝置和氣路系統;21-22工序為第四工位,安裝熨平系統和液壓系統。其餘為第五工位,主要完成電器系統、發動機燃油系統以及整機的初調。

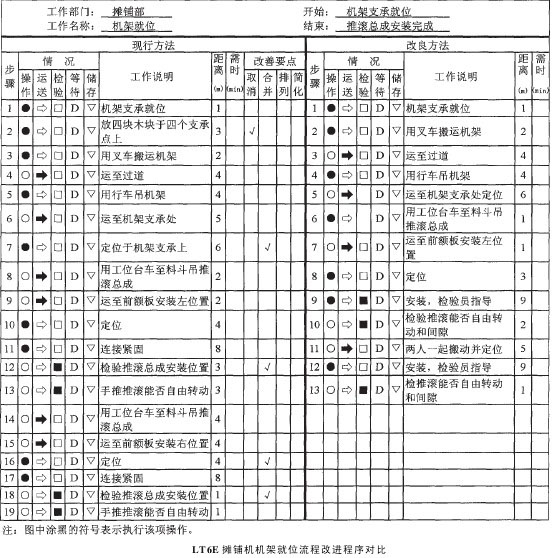

第一工位包括導向板安裝、前輪總成、從動輪安裝和機架就位4道工序,具體工步有22個,其中操作16步、檢驗6步。就以第一工位中機架就位這一工序為例,對流程分析和優化改進加以說明。

(二)流程程式分析和優化改進

1.選擇對象

以機架就位工序作為分析改進對象。

2.記錄

在對生產現場進行仔細觀察的基礎上,進行記錄。

(1)在開始上裝配線之前的情形各零部件、標準件、合套件已到位,放置在部件就位區。標準件放置在零件櫃,小部件放置於工件架。合套件放在料斗,將每一工位先裝配的總成預放於工作臺上,以方便拿取。機架存放在裝配車間出口左側,第一工位所要的零部件全部備齊。

(2)開始裝配,記錄實際裝配情況第一步是機架支承的就位。機架支承形似平板車,高10cm(便於機架在裝配線上移動)。由一人負責機架支承的到位,接著開始機架的就位。叉車將放置在裝配車間出口處的機架經安全通道運到工位5附近,1人控制行車,3人負責機架的平衡和機架支承的定位。在機架將要就位時4人各拿一木塊墊在4個支點上。下一步是左右兩個推滾總成的搬運與安裝。一人控制工位臺車弔5m處的左推滾,另一工人等待運到前額板左端後一起定位。在將臺車移開之後,兩人相互配合安裝。安裝完成後由檢驗員檢驗安裝位置,以及推滾能否自由轉動。若符合標準重覆上述程式進行右推滾的搬運與安裝、檢驗。

3.流程程式分析

按照基本程式對記錄採用5W1H提問技術進行逐項提問,根據流程程式分析的四大原則,進行取消、合併、重排、簡化工。

現整理歸納出以下意見:

(1)機架支承的就位不用腳蹬,取消在機架支承上放木塊,改進機架支承。

由手動式改成電動式只需花1min就可以就位;消除了機架就位時在支承上墊木塊,可以取消機架在移動過程中人員的推動;減少了人員,降低了勞動強度,同時不會因此而影響其它的工作,符合了生產流程的連續性;增加機架支承點的摩擦,防止了在移動過程中因打滑而造成的時間與勞動量的損失,更重要的是安全可靠;將機架支承的高度增加,這樣機架最低處的裝配不需採用蹲姿,既減少了安裝時間,又降低了勞動強度。

(2)增加右推滾總成存放的位置,改變設施的佈局。

在裝配線部件放置區離前額板最近的工作臺上放置料斗,將推滾總成裝入。這樣可以減少搬運的距離。同時在裝配線的另一側配置零件櫃和工件架,以減少裝配過程中,反覆從距離較遠的零件櫃取螺母或螺栓等使用率較高的標準件和小零件,雖然勞動強度不大但時間浪費很嚴重。這樣推滾的搬運不使用工位臺車,直接採用人工搬運,減少搬運時間,同時縮短了等待和定位的時間。或者使用工位臺車搬運,這樣可以減少彎腰起身移動的過程。

(3)將推滾總成的兩次檢驗進行合併。

將現行方法(上圖)中的第13步和第18步的檢驗環節改為在推滾安裝的過程中目測檢驗,發現問題及時糾正。每一步安裝完成後的檢驗應該更精細化,嚴格按照作業和檢驗指導書以及圖紙技術條件的安裝位置和間隙尺寸進行檢驗。

4.建立新方法

機架就位新舊流程對比如圖1所示。首先進行機架支承的就位,同時可進行機架的搬運與就位。機架就位後和以前一樣由一人負責左推滾的搬運,另一工人準備所需的標準件,進行安裝。在安裝過程中檢驗員隨時進行檢驗和現場指導,安裝完成檢驗推滾能自由轉動,準確測量推滾與前額板的間隙後,由兩工人一起搬動裝配另一推滾,定位安裝。檢驗員監督指導,檢驗合格,裝配者和檢驗員簽字後開始下一工序的裝配。

5.改進後的效益分析

如表2所示,新方法比老方法節省了2次操作、2次運輸和1次檢驗的環節。運輸距離縮短了8m,時間減少了22min。另外,機架支承的改進,消除了機架在移動過程中的不穩定和不安全現象,同時減輕了機架就位的勞動強度。整個過程所需的人員可以減少2人。機架下麵的裝配作業不必躺在地上進行。設施佈置的改善縮短了搬運距離,方便了安裝過程中零件的取放,減少了裝配時間。檢驗人員在裝配線上隨時指導,發現問題及時解決,有助於提高質量,增加可靠性,提高裝配工人的質量和安全意識。

四、攤鋪機裝配流程優化後的效益分析

以上僅是所有工序中的一個典型例子,其它工序可用同樣的方法和步驟進行分析與改進。通過運用流程程式分析法對LT6E型攤鋪機的裝配流程進行分析與改進,其改進前後的對照如表3所示。

改進後的效果主要有:

1.減少了裝配線的作業步驟。

(由上表)可知,改進後裝配線作業步驟減少349項,其中操作106項、運送198項、檢驗25項、停放14項、存儲減少6項。改進後的流程程式科學合理,提高了生產過程的連續性,生產更協調,生產效率得到明顯提高。

2.提高了產品質量,降低了維修率與返修率雖然總的檢驗次數減少了,但是在一些重要的工位,檢驗次數反而增加和細緻化,提高了產品裝配質量,降低了維修率與返修率。

3.減少了定員,降低了工人的勞動強度和單調感覺。

改進前,裝配線有5個工作小組,共50人。通過工位的取消、合併、簡化和重排,以及採用合理的運輸工具和運輸方式,改進後共減少定員5名,同時減輕了工人的勞動強度;特別是,工位的合併和簡化,使工人作業內容豐富多樣化,激發了工人的工作興趣,有利於避免和減少因工作單調而引起的疲勞,從而提高了作業效率。

4.改善了物料運輸,優化了現場佈置。

由表)可知,改進後的新方案物料運輸距離由改進前的3784m減少為2863m,縮短了881m加上新的運輸工具和運輸方式的採用,使得現場物料運輸更加暢通、合理,現場設施佈置更加緊湊,存儲次數的減少,節省了占地面積,提高了空間利用率。

5.提高了裝配線的生產能力。

改進後1台LT6E攤鋪機的裝配總時間由原來的7760min減至6358min,時間節省1402134,效率提高了18.07%,這樣,裝配線的生產能力提高了,一定程度上緩解了攤鋪部門的生產壓力,降低了因該瓶頸環節給企業帶來的效益損失。

通過運用IE中的流程程式分析技術對攤鋪機的裝配流程進行分析和改進,達到了提高生產效率、提高產品質量、降低勞動強度、優化現場佈置等目的,提高了裝配線的生產能力。

IE是一種通過挖掘企業內部潛力來提高生產效率的有效方法,不需要企業投入太多人力、物力,即可取得較滿意的結果。IE思想和方法早被國外企業中吸收並應用於企業管理的諸多方面,並取得了較好的效果。因此,對於我國企業,特別是國有企業,應積極吸納IE的思想,運用IE的基本方法來解決企業生產經營過程中的問題,這對於提高我國企業競爭力有著重要的意義。