組合機床自動線

出自 MBA智库百科(https://wiki.mbalib.com/)

目錄 |

什麼是組合機床自動線[1]

組合機床自動線是指用組合機床及標準傳送機構組成的自動線。

組合機床自動線的分類[2]

按工件輸送方式,組合機床自動線可分為直接輸送和間接輸送(用隨行夾具輸送)兩類。按輸送軌道的形式,可分為直線輸送和圓(橢圓)形軌道輸送兩種。按輸送帶相對機床的配置形式,可分為通過(機床)式輸送帶式和外移式(在機床前方)輸送帶式。工件(隨行夾具)輸送運動的形式有步伐式(同步)和自由流動式(非同步),大多數組合機床自動線採用步伐式輸送裝置。步伐式輸送帶可分為棘爪步伐式、擺桿步伐式、抬起步伐式、吊起步伐式,還有迴轉分度輸送式等。

組合機床自動線的組成[3]

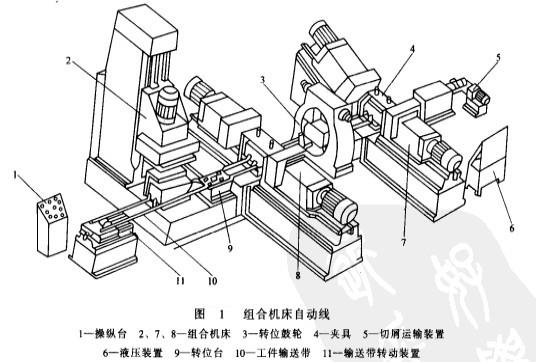

圖1所示自動線由三台組合機床2、8和7、工件輸送帶10、輸送帶轉動裝置11、轉位台9、轉位鼓輪3、夾具4、液壓裝置6、操縱台1以及切屑運輸裝置5等組成。

加工過程開始時,工件在裝料工位由工人裝夾後,由工件輸送帶10帶動,運送到第一臺組合機床的工作位置;由立式組合機床2對工件進行加工後,再由工件輸送帶10將工件運送到轉位台9,使工件在水平面內旋轉90°。然後運送到第二台卧式組合機床8對工件進行加工。加工完畢後,再送到轉位鼓輪3,使工件在垂直面內旋轉適當的角度(根據下一臺機床加工部位的要求而定)。然後送到第三台組合機床7,對工件進行加工。加工完畢後由工件輸送帶10將工件送至卸料工位上,由人工或機械手取下完工的工件。全線共有三個加工工位和二個轉位工位。全線可同時裝多個工件,當各台機床都加工完畢時,輸送帶轉動裝置11啟動,帶動工件一起向前移動一個步距,使各個工件都移到下一個工位(包括轉位工位),最後工位的工件被移到卸料工位上。因此,輸送帶轉動裝置11每移動一次就送出一個加工完畢的工件。

由上例可知,組合機床是基本工藝設備,輔助設備包括工件輸送帶10、輸送帶轉動裝置11、轉位台9、轉位鼓輪3、夾具4、切屑運輸裝置5等。液壓裝置6、操縱台1等屬於控制系統的內容。

組合機床自動線的佈局[2]

組合機床自動線的機床數量一般較多,工件線上上有時又需要變更姿勢。隨行夾具自動線還必須考慮隨行夾具的返回問題,所以其佈局與通用機床自動線相比有一定的區別和特點。組合機床自動線常用佈局見表1。當帶並行支線或並行加工機床時,機床或支線可採用並聯的形式,利用分路和合路裝置來分配工件;採用並行機床或並行工位時也可採用串聯形式,一次用大步距同時將幾個工件送到各個工位上,常用於小型工件。

表1 組合機床自動線的佈局形式

| 佈局形式 | 特點 | 應用 |

| 直線形 | 機床大多橫向縱列,工件輸送裝置從機床中穿過。機床可排列在輸送帶的兩側或一側。自動線按加工工藝分段,段問設有轉位位置、翻轉裝囂,使工件轉90°或翻轉180°。輸送裝置可每段用一個,或全線用一個(轉位時工件抬離輸送帶)。機床通常為卧式雙面、單面、立式、立卧複合式等。排屑系統比較簡單。自動線長時看管不方便 | 用於加工各種大中小零件,應用較多、較普遍 |

| 採用外移式工件輸送帶時,可採用三面機床(卧式三面、立卧複合式三面),但在輸送帶與機床之間需要設往複輸送裝置或移動工作台,輸送裝罱比較複雜。迴轉工作台或鼓輪式多工位機床裝置比較複雜,可以將迴轉工作台或鼓輪式多工位機床用外移式輸送帶連成自動線,縮短自動線的長度 | 用於產量較小的場合。用於將現有三面機床改裝為自動線時,用於精加工必須採用三面機床時。多工位機床組成的自動線用於加工特別複雜的小零件 | |

| 折線形 | 自動線較長或受廠房面積及開關限制時可採用直角形、ㄈ形及弓形等佈局。輸送帶通常從機床中間穿過。機床可排列在輸送帶的一側或兩側。在轉折處可作為轉位工位,而省占轉位裝置。但每一線段需用一個工件輸送裝置。轉折線段上可用作中問儲料庫。帶並行支線時常採用這種佈局 | 用於工序複雜的場合。機床數較多、佈置地受限制時,帶並行 |

| 框形 | 機床沿框形的內外兩側,或只沿其中的幾個線段佈置,如果用隨行夾具時,隨行夾具可以沿榧形邊返回,而不需設立獨立的返回輸送帶。隨行夾具也可以從輸送帶上卒返回,或沿機床一側的上空返回,成為立面或傾斜平面的框形佈局。由上卒返回時,還可以利用隨行夾具的自重滑移返回。這種上空返回方式可節省占地面積 | 一般用於多工段線及一些特殊場合,如加工部位為十字形。常用於隨行夾具自動線。隨行夾具由上空靠自重返回,主要用於工件或隨行夾具質量和外形尺寸不是很大的場合 |

| 圓形、環形或橢圓形 | 與框形相似,但工件輸送帶比較簡單,一般用環形鏈條驅動,機床通常只佈置於環的內側,使自動線敞開性好 | 非同步輸送自動線常採用這種佈局形式。用於加工中小型零件,生產率較高,甚至達每小時幾百件 |

組合機床自動線由於以下兩種原因被劃分成工段,第一種是因工件線上上的姿勢不同,被轉位裝置分隔而分為工段;第二種是由於機床台數及刀具數量多,為減少由於故障而引起的停車損失,劃分為可以獨立工作的工段。機床台數在10~15台、刀具數量在200~250把時,可以考慮成立一個工段,工段之問設有中間儲料庫,保證各工段可獨立工作。第一種原因分成的工段由於機床數量較少,通常只在相隔幾個工段後才設立中間儲料庫。儲料庫的容量與自動線的生產率有關,也與因換刀而引起的停車時問和因故障可能引起的停車時間有關,需要根據統計和積累的數據以及故障發生的概率來進行分析和計算。如無有關資料和數據時,一般可按能供應自動線工作0.5~1h來選擇儲料庫容量。

組合機床自動線的安裝與調整[4]

(1)組合機床自動線的安裝一般順序

澆灌混凝土基礎,並按自動線底平面及地腳螺栓孔位置圖進行檢查,如屬地溝排屑,則應先安裝自動線的排屑設備,檢查合格後進行澆灌。

安裝機床中間底座(連同夾具一起),並調整找正各中間底座裝置,安裝調整輸送帶傳動裝置,初步檢查機床水平和中心距,並調整各中間底座的橫向位置關係,使各台機床的中心線和自動線中心線一致。安裝各機床的側底座和立柱,調整檢查各台機床的精度,合格後,將側底座和中間底座緊固,並調整機床墊鐵的限位螺釘,使床身限位。

安裝液壓站並敷設液壓管路。

安裝地腳螺栓並澆灌,待硬固後,將各機床的側底座、中間底座以及輸送帶傳動裝置的地腳螺栓擰緊,檢查機床精度。

安裝中間支承板和側限位板,安裝工件輸送帶。

安裝電氣櫃及電氣設備,進行自動線的電氣接線。

對於可以整體運輸的單個工位,應對該工位整體進行安裝,以減少安裝工作量。

(2)自動線的基礎

根據《自動線底平面及地腳螺栓孔位置圖》澆灌基礎,除考慮自動線的機床、工件輸送帶以及其他設備的安裝位置和地腳螺栓位置外,還必須考慮向自動線供水、通氣及電氣走線管道的地溝位置,安裝切屑輸送設備的地溝,其兩端應比排屑設備加長3~4m,以便拆卸和維修。

自動線的基礎厚度應根據各機床特點來定。一般卧式鑽孔和攻螺紋機床,基礎厚取400mm;立式鑽床取500mm;立式銑床以及一些重型鏜床應大於800mm;當機床重量超過12t時,基礎應增加鋼筋。

自動線上的精加工機床,應安裝在單獨的基礎上,使之與自動線整體隔開,以避震。

自動線地面的上平面應比車間地面低80mm,以便在安裝機床墊鐵後,機床和其他設備的底平面和車間地平面一致。

(3)組合機床自動線的調整

在自動線安裝就緒時,即應進行自動線調試的準備工作,主要準備足夠數量的試料,兩套刀具和工具,並按加工示意圖調整好。

當自動線安裝完畢,並檢查合格後,先進行安全生產必需的各項動作的互鎖試驗,合格後即可進行下列工作:單機機床和設備的空運轉,各工段的空運轉,全線空運轉,按調整迴圈試切工件,按自動迴圈試切工件。

自動線調試一般按以下順序進行:將自動線通電,檢查各機床和設備的電動機旋轉方向,調整各動力部件,進行空運轉試驗。調整定位夾壓的液壓傳動裝置,凋整輸送帶傳動裝置;調整輸送帶傳動裝置的液壓系統,定位夾緊和工件輸送機構的空運轉試驗,全線空運轉試驗,安裝已調好尺寸的刀具和工具,按調整迴圈試切工件,檢查工件的加工質量和加工精度,消除空運轉和試切工件過程中暴露的缺陷。按自動迴圈進行一批工件的切削試驗,檢查工件加工精度,調整並消除切削試驗中暴露的缺陷,最後進行自動線工作穩定性和生產率的切削驗證,合格後自動線即可投產使用。