修配裝配法

出自 MBA智库百科(https://wiki.mbalib.com/)

目錄 |

什麼是修配裝配法[1]

修配裝配法是將尺寸鏈中各組成環的公差相對於互換裝配法所求之值增大,使其能按該生產條件下較經濟的公差製造,裝配時去除補償環(預先選定的某一組成環)部分材料以改變其實際尺寸,使封閉環達到其公差與極限偏差要求。

修配裝配法的優缺點[2]

修配裝配法的主要優點是:組成環均能以加工經濟精度製造,但卻可獲得較高的裝配精度。

不足之處是:增加了修配工作量,生產效率低,對裝配工人技術水平要求高。

修配裝配法常用於單件小批生產中裝配那些組成環數較多而裝配精度又要求較高的機器結構。

修配裝配法的運用[3]

修配裝配法是將尺寸鏈各組成環的公差放大,使之能以經濟公差製造,這樣封閉環上所累積的誤差必將超過規定值,因此,要預先選定一個組成環,在裝配時,對該環進行修配、補充加工以使封閉環達到其公差與極限偏差的要求,滿足裝配精度,該選定的組成環稱為補償環或修配環。由於修配環在裝配時要進行修配,零件不能互換。

修配法的主要問題是確定補償環的尺寸及極限偏差,目的是保證修配時的修配量足夠和最小。此外要選擇合適的零件作補償環,補償環應結構簡單,重量輕,修配面積小,容易加工,便於裝拆。補償環是只與一個裝配精度有關的環,因此,儘量不選公共環作補償環,因為公共環難以同時滿足兩個以上尺寸鏈的共同裝配要求。

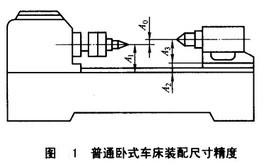

例 圖1所示車床裝配時要求尾座中心線比主軸中心高0.06 mm,已知A1=160mm,A2=30mm,A3=130 mm,現用修配法確定補償環的尺寸及極限偏差。

解:

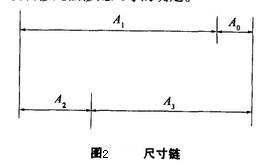

(1)建立尺寸鏈

(mm)

(mm)由計算可知,各組成環公差太小,難以加工,現採用修配法來確定各組成環的公差及極限偏差。

(2)選擇補償環

一組成環A2(增環)為尾座底板,其錶面積不大,形狀簡單,便於修配,故選A:為補償

(3)確定各組成環公差

根據各組環的加工方法,按經濟精度確定各組成環公差,T1 = T3=0.10 mm,T2=0.15 mm

(4)計算補償環A2的最大補償量(5)確定各組成環的極限偏差

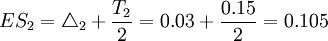

A1,A2都表示孔的位置,公差採用對稱分佈,A1=160±0.05,A3=130±0.05,各組成環和封閉環的中間偏差為

=O,

=O, =0,

=0, =0.03(mm)

=0.03(mm)

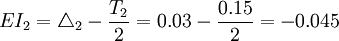

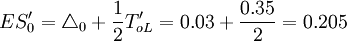

(6)計算補償環的極限偏差

補償環A2的中間偏差為

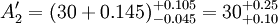

(mm)

(mm) (mm)

(mm) (mm)

(mm) 所以補償環尺寸為 (mm)

(mm)

(mm)

(mm) (mm)

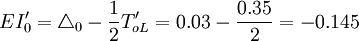

(mm)故補償環需改變±0.145mm才能保證原裝配精度不變。補償環尾座底板A2(增環)修配後,底板尺寸減小,尾座中心線降低,所以裝配後封閉環的實際最小尺寸(A'0min = A0 + EI'0)大於封閉環要求的最小尺寸(A0min = A0 + EI0)時,才可以裝配,故應滿足

A'0min≥A0min,即EI'0≥EI0

根據修配量足夠且最小的原則,應為A'0min = A0min,EI'0 = EI0

為了滿足上述等式,補償環A2應增加0.145 mm,封閉環最小尺寸(A'0min)才能從-0.145 mm增加至0,以保證具有足夠補償量。

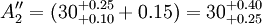

所以補償環的最終尺寸為 (mm),由於底板底面裝配時,應有一定的刮研量,由於上述計算是按A'0min = A0min條件求出A'2尺寸,此時最大刮研量為0.29 mm,最小刮研量為0,這不符合總裝要求,故必須將A2尺寸再放大一些,以保證必須的刮研量。對於底板最小刮研量取0.15 mm,所以修正後的實際尺寸為

(mm),由於底板底面裝配時,應有一定的刮研量,由於上述計算是按A'0min = A0min條件求出A'2尺寸,此時最大刮研量為0.29 mm,最小刮研量為0,這不符合總裝要求,故必須將A2尺寸再放大一些,以保證必須的刮研量。對於底板最小刮研量取0.15 mm,所以修正後的實際尺寸為

(mm)

(mm)

由此算出此時封閉環的尺寸為

最大修配量δcmax = 0.5 − 0.06 = 0.44(mm)

最小修配量δcmin = 0.15 − 0 = 0.15(mm)

(1)按件修配

選擇某一固定零件(補償環)進行修配,去除多餘材料以滿足裝配精度。

(2)合併加工修配

將尺寸鏈中兩個或多個零件合併在一起後再進行修配,這樣可減少組成環數,擴大它的公差,減少修配量。如上例中將尾座和底板裝配成一體後,再進行修配。

(3)自身加工修配

將機床上與主軸或主運動有相對位置精度要求的零件留一定的精加工餘量,待裝配後用機床的主軸或主運動刀具來加工。如牛頭刨床總裝後,用自刨方法加工工作臺面,可以較容易保證滑枕運動方向與工作臺面的平行度要求。轉塔車床在車床主軸上安裝鏜刀依次鏜削轉塔上的六個孔(轉塔作縱向進給)。平面磨床用砂輪磨削工作臺面也屬於這種修配方法。