再生纤维素纤维

出自 MBA智库百科(https://wiki.mbalib.com/)

再生纤维素纤维(Regenerated Cellulose Fibre)

目录 |

什么是再生纤维素纤维[1]

再生纤维素纤维是指用天然聚合物为原料、经化学方法制成的、与原聚合物在化学组成上基本相同的化学纤维,同时又可以纤维素为原料制成的、结构为纤维素Ⅱ的再生纤维。

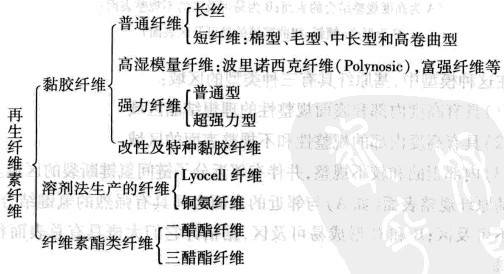

再生纤维素纤维的分类[2]

再生纤维素纤维的分类

再生纤维素纤维的新技术[1]

虽然黏胶纤维在纺织品原材料中占据着重要位置,并以其成熟的工艺和低廉的成本占据着再生纤维素纤维约90%的市场份额,但随着国际范围内环境保护意识的加强,开发无污染、可再生的新型纤维素纤维已成为研究者的共识。

(1)NMMO技术

NMMO工艺是一种不经化学反应而生产纤维素纤维的新工艺。该工艺利用NMMO中叔胺氧化物对纤维素的溶解特性,将纤维素浆粕溶解得到黏度适宜的纺丝液,然后经干喷湿纺得到纤维素纤维,经过凝固浴洗除纤维素中的溶剂,同时凝固液、清洗液中的NMMO被精制、回收利用。整个生产过程形成了内循环,NMMO溶剂在生产中约有99.5%可回收再循环使用。

NMMO技术于20世纪70年代由德国Enka公司开发,德国AkzoNobel公司1978年取得了专利,1994年在德国建立了年产100t的长丝中试工厂。德国TITK也开发了自己生产Lyocell技术,并建立了试验工厂。2006年,主要从事Lyocell纤维工业化的大公司Lenzing公司已发展到15万吨/年的产能。

(2)纤维素氨基甲酸酯

20世纪80年代,芬兰NestedOy的研究小组发明了用液氨制备纤维素氨基甲酸酯从而制备Cellca纤维素纤维的技术。纤维素氨基甲酸酯是代替黏胶生产工艺中纤维素磺酸酯的潜在中间产品。将干态的纤维素氨基甲酸酯直接溶入氢氧化钠溶液中,形成纺丝所需的纤维素氨基甲酸酯溶液,并将其移人置于低温纯净水中的渗透袋中渗透,去除部分氢氧化钠,得到纺丝所需的纤维素氨基甲酸酯/氢氧化钠的纺丝溶液。在低温保护下,该溶液通过过滤、直空脱泡后在氮气打压及计量泵抽吸作用下,由喷丝口喷出,进入酸凝固中沉淀出纤维素氨基甲酸酯纤维,并立刻在水洗浴中进行机械拉伸,同时进入高温稀碱浴中再生,从而获得纤维素氨基甲酸酯纤维。

再生纤维素纤维的性能优点[3]

(1)吸湿性优良。在标准状态下(20℃,R.H.65%),粘胶纤维的吸湿性为12%~14%,仅次于羊毛,而优于棉,大大超过了合成纤维,是所有化学纤维中吸湿性最高的一种。粘胶纤维织物吸湿、透气性优良,具有更好的穿着舒适性和卫生性。粘胶纤维优良的吸湿|生还能减少或消除纤维和织物在加工过程和服用过程因摩擦而产生的静电,因而具有良好的纺织加工性和服用性能。与合成纤维混纺可以改善混纺纤维的可纺性,利于纺织加工。

(2)染色性优良。粘胶纤维和棉相似,能用直接染料、硫化染料、活性染料以及其他多种染料染色,色谱齐全,染色牢固,色泽鲜艳。

(3)耐热性良好。粘胶纤维具有较高的耐热性,且优于棉。因纤维素没有热塑性,当温度升高时,不变软,不粘连。当温度为100℃以下时,纤维强度不随温度的升高而降低。

(4)纤维大分子上的羟基易于发生多种化学反应,因此可通过接枝等方法,对纤维进行改性,提高纤维的性能,并生产出各种特殊用途的纤维。

普通粘胶纤维的湿态强度低,湿模量低以及对碱处理的稳定性差,织物缩水性大,尺寸稳定性差,但这一缺点在富强纤维、高湿模量纤维中得到了克服。

再生纤维素纤维的发展现状[1]

20世纪60年代后期以来,随着发达国家环保法规的日益严格和污染治理费用的增加,加上生产成本提高以及产品竞争力下降,传统工艺纤维素纤维的生产在欧、美、日等发达国家正逐渐减少,一些再生纤维企业逐步向发展中国家转移,目前主要集中在亚洲国家。

再生纤维素纤维主要包括黏胶纤维、醋酸纤维、铜铵纤维三类。

(1)黏胶纤维

黏胶纤维是先将植物纤维素制成纤维素黄酸酯,溶解于稀碱液中制成黏胶,从喷丝孔挤压入凝固浴,经过凝固和分解成为再生纤维素纤维。黏胶纤维是再生纤维素纤维中产量最大的品种,但由于污染较重等问题,西方发达国家传统工艺的黏胶纤维生产正逐步减小。目前全世界黏胶纤维生产能力的增长主要集中在中国,其黏胶纤维产量约占全球再生纤维素纤维总产量的一半。

现在生产的黏胶纤维品种有Modal(莫代尔)、高强度纤维、常规纤维。尽管有环境污染,黏胶纤维在很长时期内仍将进行生产,并朝着具有改进性能的高质量现代黏胶纤维迈进。

(2)醋酸纤维

醋酸纤维是先由纤维素制成醋酸纤维素,经皂化再生为纤维素。

目前醋酸长丝的生产主要集中在欧、美、日等发达国家。美国是生产醋酸纤维最早的国家,产量也最大,但近年来由于其国内市场消费需求的下降和生产设备的老化,美国纺织用醋酸长丝的产量在逐年减少。同样的情况也发生西欧。今后几年全世界醋酸长丝的产量估计将维持在20万吨左右。

(3)铜铵纤维

铜铵纤维是将浆粕溶解于氢氧化四铵铜溶液中制成黏稠的溶液,经喷丝头小孔挤压入凝固浴中,再生为纤维素纤维。

铜铵纤维是纤维素纤维中较小的品种,产量较低,生产能力主要集中在日本。近几年,日本的铜铵纤维产量也呈下降趋势。预计今后几年铜铵纤维产量不会有太大的波动。

再生纤维素纤维的发展前景[1]

近年来,我国可再生纤维素纤维资源的开发取得了一些进步,产量稳步提升,纤维生产工艺与“三废”治理的技术也在不断发展,但仍存在着不少问题亟待解决。

首先,再生纤维素纤维资源在开发方面缺乏国家和行业层面的整体规划和推进机制。

其次,再生纤维素纤维资源的相关核心技术有待加强研究。目前,再生纤维素纤维具有工艺带来的不可弥补的缺陷:结构稳定型较差,湿强是干强的38%~42%,尤其是纺织品缩水率超过10%;强度低,常规的黏胶纤维强度一般在24.7cN/dtex以下;污染严重,目前常规黏胶生产路线都存在着大量废气、废水的排放问题,虽然治理技术有所改进,但远未达到治本的效果。

再次,再生纤维素纤维资源的稳定供应存在问题。目前国内黏胶纤维的生产中,棉浆粕占60%以上,随着国际棉花产量增长乏力,棉粕浆资源增长也受到了限制。木浆是补充棉浆不足的最佳选择之一,但国内木材资源紧缺,可供生产木浆的木材严重不足。竹浆和麻浆则因为成本较高,限制了其产量发展。

最后,对再生纤维素纤维及其产品的开发推广缺乏科学发展观。有的企业在新产品推广中急功近利,过分夸大产品的某些性能,回避其缺点和不足,这些不利于其持续健康发展。

针对以上问题,研究者们在发展再生纤维素纤维时需要解决以下几个问题。

①功能性物质与纤维强度的矛盾。通常,为了保证再生纤维的强度,要大量去除木质素等低分子量物质,在此过程中容易造成竹子、亚麻、大麻中抑菌抗菌物质的损失,削弱了天然材料的有效成分,降低了资源利用的水平。

②功能性物质的植入技术研究。要研究专有的非共混接枝技术,适当提高浆粕中有益物质的含量,提高再生纤维素纤维的技术含量,扩展其应用领域。

③结构差别化。合成纤维的差别化已经部分达到或超越天然纤维功能的程度,而再生纤维素纤维的差别化还远未启动。结构差别化在再生纤维素纤维体系里有一定的技术难度,尤其在本身强度较低的情况下,差别化加工难度更大。采用交联、合成等组合技术进行新型黏胶纤维的加工,探索一条全新的纤维加工路线,促进差别化再生纤维素纤维的生产。