SMED法

出自 MBA智库百科(https://wiki.mbalib.com/)

SMED(Single Minute Exchange of Die)

目錄 |

SMED的全稱是“六十秒即時換模”(Single Minute Exchange of Die),是一種快速和有效的切換方法,快速換模法這一概念指出,所有的轉變(和啟動)都能夠並且應該少於10分鐘-----因此才有了單分鐘這一說法。所以又稱單分鐘快速換模法、10分鐘內換模法、快速作業轉換,用來不斷設備快速裝換調整這一難點的一種方法-將可能的換線時間縮到最短(即時換線)。它可以將一種正在進行的生產工序快速切換到下一生產工序。快速換模法同時也常指快速切換。快速換模法能夠並且常常是用於啟動 一個程式並快速使其運行,且處於最小浪費的狀態。

SMED(Single Minutes Exchange of Die)是在50年代初期日本豐田汽車公司摸索的一套應對多批少量、降低庫存、提高生產系統快速反映能力的有用技術。這一方法是由日本的新鄉重夫先生(Shigeo Shingo)首創的,併在眾多企業實施論證過。Single的意思是小於10分鐘(Minutes),當新鄉先生親眼目睹發換型時間居然高達1小時的時候,他的反應“必須讓流動順暢起來”。基於新鄉先生的豐富經驗,他開發了一個可以分析換模過程的方法,從而為現場人員找到了換型時間之所以長的原因,以及如何相應減少的方法。在他領導的多個案例當中,換型時間 甚至被降到了十分鐘以下,因此這種快速換型方法被冠名為“單位分鐘快速切換”。最初使用在汽車製作廠,以達到快速的模具切換(Exchange of Dies)。

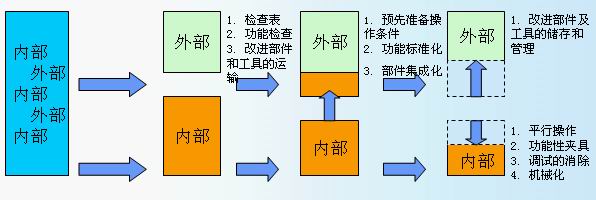

顧名思義,其目的旨在縮短作業轉換的時間,而其關鍵點又在於劃定內部作業轉換和外部作業轉換,並將內部作業轉換儘可能地變為外部作業轉換,然後儘可能地縮短內、外部作業轉換時間。

(1)區分“內變換操作”和“外變換操作”。SMED法要求把與設備裝換調整有關的操作區分為“內變換操作”和“外變換操作” 前者是指那些只能在設備停止運行後方可進行的操作;後者則是指那些能夠在設備運行過程中進行的操作。

(2)減少“內變換操作”。SMED法要求儘可能把內變換操作轉變為外變換操作,這是SMED法的核心。正是 內變換操作占用停機時間,所以要縮短整個裝換調整時間,最關鍵的是把。內變換操作減少到最低限度。

(3)縮短“內變換操作” 時間。如上所述, 內變換操作” 占用停機時間。為此,SMED法要求採用必要的技術手段,儘可能縮短“內變換操作” 時間。同時.要簡化“外變換操作”,並一定要在設備運行過程中完成全部“外變換操作”。這樣,就可能在設備停機後的很短時間內迅速完成設備裝換與調整。

30% 準備和清理

- 準備部件和工具,並檢查其狀況

- 移走部件和工具,併進行清理

5% 裝配和移開部件

15% 測量、設置和校正

50% 試運行和調整

第一步:觀察當前的流程

目的:應該採集目前有關換線的數據

- 確保觀測人員的人數和工具放置人員的人數相同

- 觀測整個換線過程 – 從換線前最後一件產品直至換線後第一件產品

- 包括時間在內,記錄下所有的動作

- 發現任何問題或是任何機會

- 必要的地方通過錄像記錄活動

第二步:區分內部和外部的要素

目的:將內部的換線時間與外部換線時間區分開來,可以大大縮短換線時間

- 分析第一步收集到的當前數據

- 確定在停機前後有哪些事情可以做

- 製作工具更換流程記錄,供每個參與的人員使用

第三步:將內部作業轉移到外部

目的:將內部作業轉移到外部可以進一步縮短換線時間

- 對內部的活動進行嚴格的檢查分析

- 考察第一步發現的機會

- 集思廣益地討論新的辦法和創意

- 工具標準化

- 工具預熱

- 確保每件物品在正確的時間擺放在正確的位置–工具、流程記錄表、原材料、人力、固件、墊片和規尺

第四步: 減少內部工作

目的:換線步驟做到標準化之後,下一步是發現併排除換線過程中的浪費

常規的方法是利用如下手段排除換線中的浪費:

- 平行作業

- 旋轉式一次鎖定方法

- 觸摸式夾鉗系統

- 工具放置的方法/位置統一

- 工具的尺寸統一

- 螺釘頭尺寸統一

- 詳細的工具更換表

- 改良設置,避免調試

第五步: 減少外部作業

目的:縮短了內部換線時間之後, 還應該想辦法減少機器運行期間支持人員的工作量

通過如下手段改良外部工作構成:

- 把工具存放在機器旁邊

- 在機器旁邊設手工工具台

- 把規尺存放在機器旁邊

- 備好工具更換準備的核查清單

- 提供詳細的工具更換流程記錄單

選擇一個有代表性的切換作業

建立小組並準備SMED研究

進行SMED研究所需的物品清單

設備檢查表:

- 攝像機

- 錄象帶

- 馬錶

- 白板

- 投影儀

- 錄象機/電視機

材料檢查表:

- 膠片

- 膠帶

- 剪刀

- 記事本

- 記號筆

- 告示帖

觀察並記錄目前切換的詳細過程

- 對切換的全過程攝像,中間不要停頓,以便你能用錄象分析各步驟的時間

- 註意切換人員的手、眼、身體運動.

- 在會議室回顧錄象內容並秒錶記錄各活動的時間

觀察切換--用告事貼

- 將切換的每個步驟列在粉紅色的告事貼上

- 將每一步驟的時間記錄在白色的告事貼上

- 記錄所觀察到的結果在黃色的告事貼上

- 如:操作人員去拿扳手

- 走到零件櫃

- 夾鉗的頭部難於在機器上定位

以圖表的形式顯示出目前的狀況

用簡短的語言描述目前的狀況

用文字描述目前的狀況,包括切換的時間長度、通常誰完成作業及在切換過程中發生的特殊事件。包括人數、工具、部件等。

2個操作人員進行3種切換,過程包括:

- 更換提升頭、框架、喂料管;

- 選擇新的程式;

- 調整料管分隔器、瓶子引導裝置、封箱和打碼。

設定改進目標

寫出目標,包括切換時間的目標值及需進行改進的時間段,這隻是SMED小組成員對切換時間減少的預測,但最後的結果通常更要優於預測

根據SMED的3個階段,分步建立並實施改進方案

- 第一步:區分內部和外部的工作

- 第二步:將內部操作轉化為外部操作

- 第三步: 優化切換操作的各方面

檢查所得到的結果

標準化切換操作並培訓操作人員

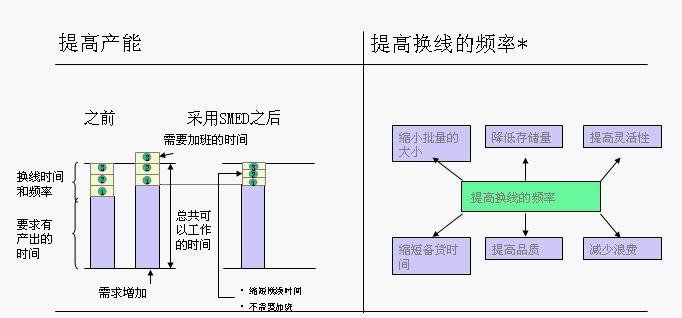

- 靈活生產

不需額外的庫存即可滿足客戶要求.

- 快速交付

縮短交貨時間即資金不壓在額外庫存上.

- 優良品質

減少調整過程中可能的錯誤

- 高效生產

縮短切換的停車時間意味著更高的生產效率,即OEE提高.

- 使實現JIT,大量減少產品報廢成為可能

SMED的好處主要有兩方面:

- 提高流程產能

- 提高換線的頻率

very good