SMED法

出自 MBA智库百科(https://wiki.mbalib.com/)

SMED(Single Minute Exchange of Die)

目录 |

SMED的全称是“六十秒即时换模”(Single Minute Exchange of Die),是一种快速和有效的切换方法,快速换模法这一概念指出,所有的转变(和启动)都能够并且应该少于10分钟-----因此才有了单分钟这一说法。所以又称单分钟快速换模法、10分钟内换模法、快速作业转换,用来不断设备快速装换调整这一难点的一种方法-将可能的换线时间缩到最短(即时换线)。它可以将一种正在进行的生产工序快速切换到下一生产工序。快速换模法同时也常指快速切换。快速换模法能够并且常常是用于启动 一个程序并快速使其运行,且处于最小浪费的状态。

SMED(Single Minutes Exchange of Die)是在50年代初期日本丰田汽车公司摸索的一套应对多批少量、降低库存、提高生产系统快速反映能力的有用技术。这一方法是由日本的新乡重夫先生(Shigeo Shingo)首创的,并在众多企业实施论证过。Single的意思是小于10分钟(Minutes),当新乡先生亲眼目睹发换型时间居然高达1小时的时候,他的反应“必须让流动顺畅起来”。基于新乡先生的丰富经验,他开发了一个可以分析换模过程的方法,从而为现场人员找到了换型时间之所以长的原因,以及如何相应减少的方法。在他领导的多个案例当中,换型时间 甚至被降到了十分钟以下,因此这种快速换型方法被冠名为“单位分钟快速切换”。最初使用在汽车制作厂,以达到快速的模具切换(Exchange of Dies)。

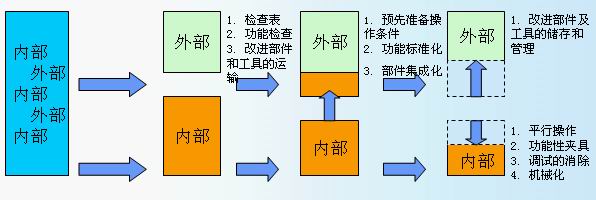

顾名思义,其目的旨在缩短作业转换的时间,而其关键点又在于划定内部作业转换和外部作业转换,并将内部作业转换尽可能地变为外部作业转换,然后尽可能地缩短内、外部作业转换时间。

(1)区分“内变换操作”和“外变换操作”。SMED法要求把与设备装换调整有关的操作区分为“内变换操作”和“外变换操作” 前者是指那些只能在设备停止运行后方可进行的操作;后者则是指那些能够在设备运行过程中进行的操作。

(2)减少“内变换操作”。SMED法要求尽可能把内变换操作转变为外变换操作,这是SMED法的核心。正是 内变换操作占用停机时间,所以要缩短整个装换调整时间,最关键的是把。内变换操作减少到最低限度。

(3)缩短“内变换操作” 时间。如上所述, 内变换操作” 占用停机时间。为此,SMED法要求采用必要的技术手段,尽可能缩短“内变换操作” 时间。同时.要简化“外变换操作”,并一定要在设备运行过程中完成全部“外变换操作”。这样,就可能在设备停机后的很短时间内迅速完成设备装换与调整。

30% 准备和清理

- 准备部件和工具,并检查其状况

- 移走部件和工具,并进行清理

5% 装配和移开部件

15% 测量、设置和校正

50% 试运行和调整

第一步:观察当前的流程

目的:应该采集目前有关换线的数据

- 确保观测人员的人数和工具放置人员的人数相同

- 观测整个换线过程 – 从换线前最后一件产品直至换线后第一件产品

- 包括时间在内,记录下所有的动作

- 发现任何问题或是任何机会

- 必要的地方通过录像记录活动

第二步:区分内部和外部的要素

目的:将内部的换线时间与外部换线时间区分开来,可以大大缩短换线时间

- 分析第一步收集到的当前数据

- 确定在停机前后有哪些事情可以做

- 制作工具更换流程记录,供每个参与的人员使用

第三步:将内部作业转移到外部

目的:将内部作业转移到外部可以进一步缩短换线时间

- 对内部的活动进行严格的检查分析

- 考察第一步发现的机会

- 集思广益地讨论新的办法和创意

- 工具标准化

- 工具预热

- 确保每件物品在正确的时间摆放在正确的位置–工具、流程记录表、原材料、人力、固件、垫片和规尺

第四步: 减少内部工作

目的:换线步骤做到标准化之后,下一步是发现并排除换线过程中的浪费

常规的方法是利用如下手段排除换线中的浪费:

- 平行作业

- 旋转式一次锁定方法

- 触摸式夹钳系统

- 工具放置的方法/位置统一

- 工具的尺寸统一

- 螺钉头尺寸统一

- 详细的工具更换表

- 改良设置,避免调试

第五步: 减少外部作业

目的:缩短了内部换线时间之后, 还应该想办法减少机器运行期间支持人员的工作量

通过如下手段改良外部工作构成:

- 把工具存放在机器旁边

- 在机器旁边设手工工具台

- 把规尺存放在机器旁边

- 备好工具更换准备的核查清单

- 提供详细的工具更换流程记录单

选择一个有代表性的切换作业

建立小组并准备SMED研究

进行SMED研究所需的物品清单

设备检查表:

- 摄像机

- 录象带

- 马表

- 白板

- 投影仪

- 录象机/电视机

材料检查表:

- 胶片

- 胶带

- 剪刀

- 记事本

- 记号笔

- 告示帖

观察并记录目前切换的详细过程

- 对切换的全过程摄像,中间不要停顿,以便你能用录象分析各步骤的时间

- 注意切换人员的手、眼、身体运动.

- 在会议室回顾录象内容并秒表记录各活动的时间

观察切换--用告事贴

- 将切换的每个步骤列在粉红色的告事贴上

- 将每一步骤的时间记录在白色的告事贴上

- 记录所观察到的结果在黄色的告事贴上

- 如:操作人员去拿扳手

- 走到零件柜

- 夹钳的头部难于在机器上定位

以图表的形式显示出目前的状况

用简短的语言描述目前的状况

用文字描述目前的状况,包括切换的时间长度、通常谁完成作业及在切换过程中发生的特殊事件。包括人数、工具、部件等。

2个操作人员进行3种切换,过程包括:

- 更换提升头、框架、喂料管;

- 选择新的程序;

- 调整料管分隔器、瓶子引导装置、封箱和打码。

设定改进目标

写出目标,包括切换时间的目标值及需进行改进的时间段,这只是SMED小组成员对切换时间减少的预测,但最后的结果通常更要优于预测

根据SMED的3个阶段,分步建立并实施改进方案

- 第一步:区分内部和外部的工作

- 第二步:将内部操作转化为外部操作

- 第三步: 优化切换操作的各方面

检查所得到的结果

标准化切换操作并培训操作人员

- 灵活生产

不需额外的库存即可满足客户要求.

- 快速交付

缩短交货时间即资金不压在额外库存上.

- 优良品质

减少调整过程中可能的错误

- 高效生产

缩短切换的停车时间意味着更高的生产效率,即OEE提高.

- 使实现JIT,大量减少产品报废成为可能

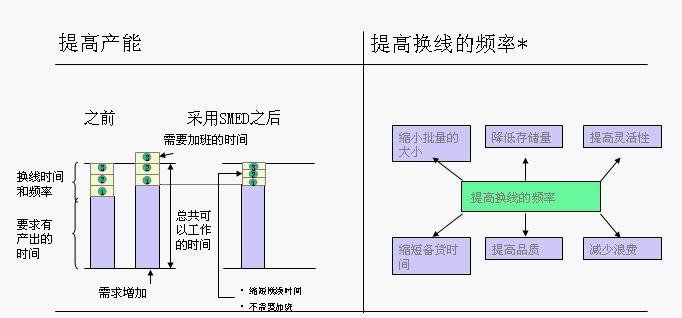

SMED的好处主要有两方面:

- 提高流程产能

- 提高换线的频率

very good