为什么一为什么分析法

出自 MBA智库百科(https://wiki.mbalib.com/)

为什么一为什么分析法(WHY-WHY分析法,Why-Why analysis,5WHY,5W)

目录 |

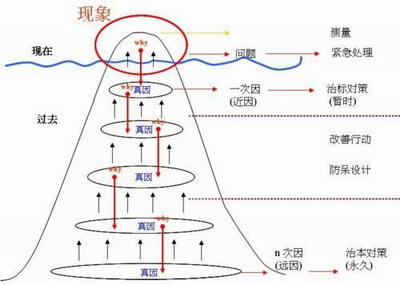

为什么-为什么分析,也被称作5个为什么分析,它是一种诊断性技术,被用来识别和说明因果关系链,它的根源会引起恰当地定义问题。不断提问为什么前一个事件会发生,直到回答“没有好的理由”或直到一个新的故障模式被发现时才停止提问。解释根本原因以防止问题重演。文件中所有带有“为什么”的语句都会定义真正的根源(通常需要至少5个“为什么”,但5个why不是说一定就是5个,可能是1个,也可能是10都没有抓到根原)。

在一些组织里,一个普通的解决问题方法被用来分析和解决质量问题。

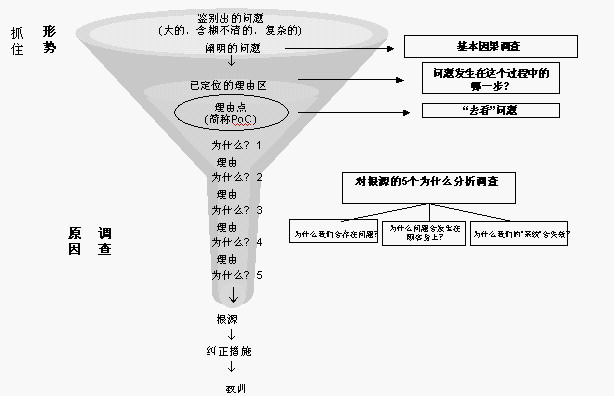

这个方法有4个主要部分:

- 把握现状。

- 原因调查。

- 问题纠正。

- 通过“差错防止”过程进行预防。

在方法的第一部分里,你:

- 识别问题

- 澄清问题

- 查找原因要点 (PoC)

在方法的第二部分里,你可以引导一次5个为什么的调查来识别根本原因。

- 针对明确的问题。

- 针对为什么没有发现问题

- 针对为什么系统允许问题发生

在方法的第三部分里,你:

- 采取明确的措施来纠正问题。至少要求采取短期临时措施来保护顾客利益。

在方法的第四部分里,你:

- 采取明确的措施来确保问题不会再发生,典型的措施是“差错防止”过程。

- 铭记吸取到的教训。

步骤1: 识别问题

在方法的第一步中,你开始了解一个可能大、模糊或复杂的问题。你掌握一些信息,但一定没有掌握详细事实。

问:我知道什么?

步骤 2: 澄清问题

方法中接下来的步骤是澄清问题。为得到更清楚的理解,问:

- 实际发生了什么?

- 应该发生什么?

步骤 3: 分解问题

在这一步,如果必要,将问题分解为小的、独立的元素。

- 关于这个问题我还知道什么?

- 还有其他子问题吗?

步骤 4: 查找原因要点 (PoC)

现在,焦点集中在查找问题原因的实际要点上。你需要追溯来了解第一手的原因要点。问:

步骤5: 把握问题的倾向

要把握问题的倾向,问:

- 谁?

- 哪个?

- 什么时间?

- 多少频次?

- 多大量?

在问为什么之前,问这些问题是很重要的。

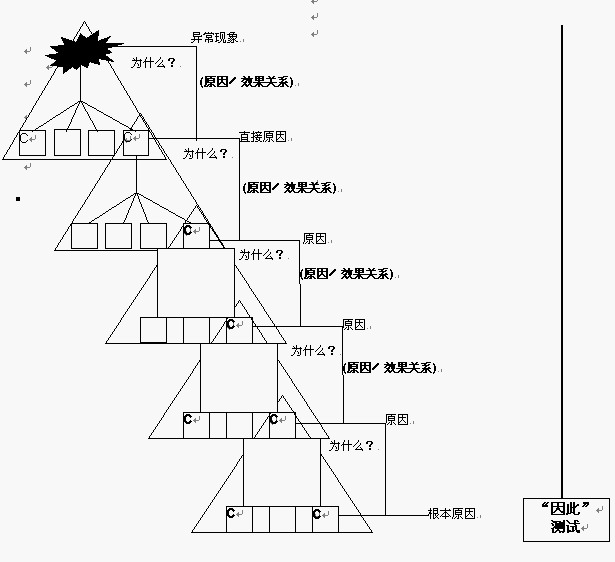

步骤 6: 识别并确认异常现象的直接原因。

如果原因是可见的,验证它。如果原因是不可见的,考虑潜在原因并核实最可能的原因。依据事实确认直接原因。问:

- 这个问题为什么发生?

- 我能看见问题的直接原因吗?

- 如果不能,我怀疑什么是潜在原因呢?

- 我怎么核实最可能的潜在原因呢?

- 我怎么确认直接原因?

步骤 7: 使用“5个为什么”调查方法来建立一个通向根本原因的原因/效果关系链。

问:

- 处理直接原因会防止再发生吗?

- 如果不能,我能发现下一级原因吗?

- 如果不能,我怀疑什么是下一级原因呢?

- 我怎么才能核实和确认下一级有原因呢?

- 处理这一级原因会防止再发生吗?

如果不能,继续问“为什么”直到找到根本原因。

在必须处理以防止再发生的原因处停止,问:

- 我已经找到问题的根本原因了吗?

- 我能通过处理这个原因来防止再发生吗?

- 这个原因能通过以事实为依据的原因/效果关系链与问题联系起来吗?

- 这个链通过了“因此”检验了吗?

- 如果我再问“为什么”会进入另一个问题吗?

确认你已经使用“5个为什么”调查方法来回答这些问题。

- 为什么我们有了这个问题?

- 为什么问题会到达顾客处?

- 为什么我们的系统允许问题发生?

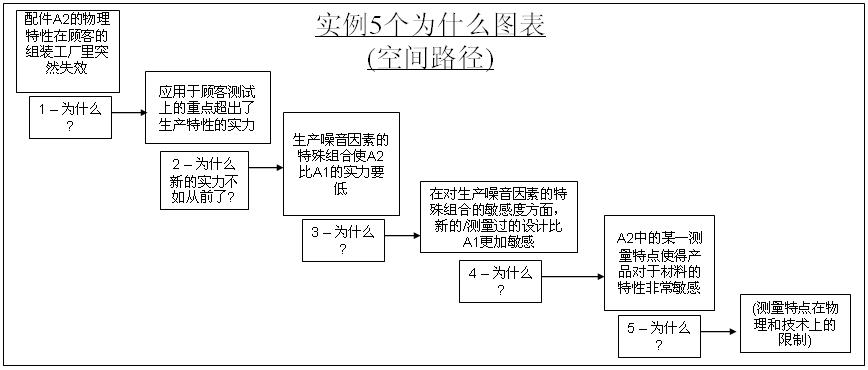

图:5个为什么原因调查

步骤 8: 采取明确的措施来处理问题

使用临时措施来去处异常现象直到根本原因能够被处理掉。问:

- 临时措施会遏止问题直到永久解决措施能被实施吗?

实施纠正措施来处理根本原因以防止再发生。问:

- 纠正措施会防止问题发生吗?

跟踪并核实结果。问:

- 解决方案有效吗?

- 我如何确认?

为确认你已经按照问题解决模型操作,当你完成问题解决过程时,使用这个检查清单。

1)案例:大野耐一运用5个“为什么”分析

丰田汽车公司前副社长大野耐一先生曾举了一个例子来找出停机的真正原因。

有一次,大野耐一在生产线上的机器总是停转,虽然修过多次但仍不见好转。于是,大野耐一与工人进行了以下的问答:

一问:“为什么机器停了?”

答:“因为超过了负荷,保险丝就断了。”

二问:“为什么超负荷呢?”

答:“因为轴承的润滑不够。”

三问:“为什么润滑不够?”

答:“因为润滑泵吸不上油来。”

四问:“为什么吸不上油来?”

答:“因为油泵轴磨损、松动了。”

五问:“为什么磨损了呢?”

再答:“因为没有安装过滤器,混进了铁屑等杂质。”

经过连续五次不停地问“为什么”,才找到问题的真正原因和解决的方法,在油泵轴上安装过滤器。如果我们没有这种追根究底的精神来发掘问题,我们很可能只是换根保险丝草草了事,真正的问题还是没有解决。

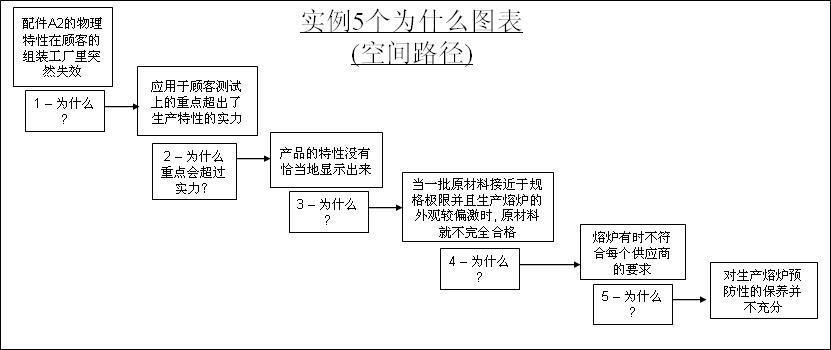

2)案例:XYZ公司运用5个“为什么”分析

- XYZ公司为一个特定的顾客生产零部件A1

- 每个顾客要求XYZ公司对零部件A1作出工程上的改动,公司开始运送零部件A2

- 顾客立即开始在装配厂检查问题

- XYZ公司采用Red X战略(Shainin)技术来证明根源是一个在供应商的材料和生产熔炉之间相互作用的缺陷

- 在与拥有可疑材料的供应商咨询后,XYZ公司意识到一定要对材料的改变“妥协”,否则就会付出大量额外费用

- XYZ公司决定对供应商的改变作出妥协并且加速生产熔炉的PM进度

- 公司针对问题被解决一事与顾客进行沟通

- 但是顾客仍然不满意……

●顾客要求一项5个为什么分析:

但是,顾客仍然不满意……

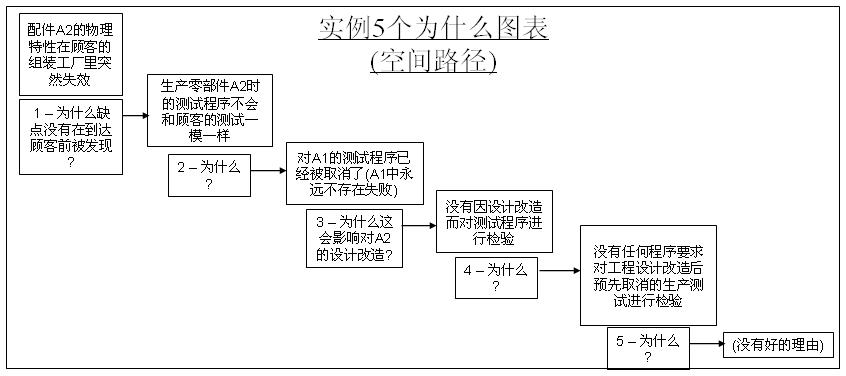

●顾客想要知道为什么问题永远不会发生在零部件A1:上

但是,顾客仍然不满意……

●顾客想要知道为什么问题没有早一点被发现:

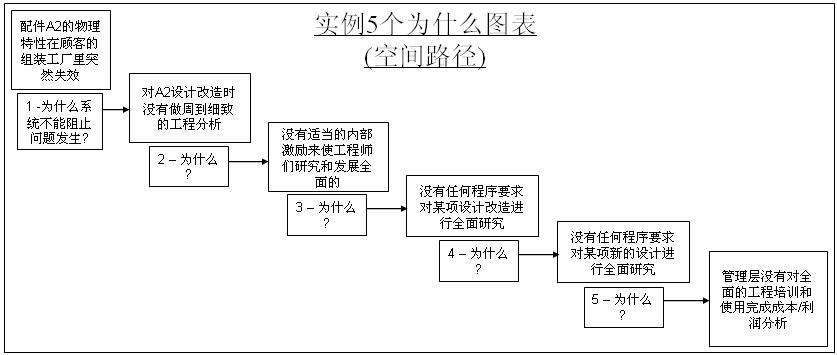

但是,顾客仍然不满意……

●顾客想要知道为什么系统不能预防问题的发生:

现在顾客对分析满意了,但显然还有其他的工作需要完成。

本条目由以下用户参与贡献

蔓草寒烟,18°@鷺島,山林,Angle Roh,朱广文,苦行者,Spark of soul,Mucheng,苏青荇,M id 01ae66be828c7096606853cbcb373b45,Llyn.评论(共45条)

看了这么多,为什么都没有国内厂商或者公司的事例?在现实中,5why用起来还是很有难度的。。。。真相假象的分辨。。。。 楼主加油,继续编辑!

昨天做了一次5W分析,是头脑风暴的方式,最后结果虽然是出来了,但是感觉整个会议的思维跳跃性太强,很多时候跳了很多层次的W直接到了原因,也许是因为大家之前进行了很多思考心里已经有数了。 我觉得这就是一种方式方法,是用模板来规范思维。好处是让人们不会忘记每一个细节,当你的思维陷入困境的时候有一个拯救你的指导思想。

我觉得这种西方管理方式的方法论总是和中国人惯有的思维模式有些不太合得来

好

符合生产上呢?其他方面呢?

其他方面也可 就是为什么问到底消除问题的根源

太好了 非常感谢